Innovatives Post-Processing und Werkstoffentwicklung für zukunftsfähige Produktion

Fraunhofer IPK auf der Formnext 2025

Vom 18. bis 21. November 2025 präsentiert das Fraunhofer IPK auf der Formnext 2025 in Frankfurt seine neuesten Entwicklungen im Bereich der Additiven Fertigung. Der Fokus liegt dabei auf Post-Processing und der Verarbeitung anspruchsvoller Werkstoffe. Im Zentrum stehen innovative Lösungen für das Elektronenstrahlschmelzen (EB-PBF) von schwer schweißbaren Werkstoffen sowie das Cold-Spray-Verfahren zur Beschichtung von Hartwerkstoffen und Kupfer.

Besuchen Sie uns auf der FormNext in Halle 11.1, Stand D31.

Post-Processing: Effiziente Oberflächenveredelung für Medizintechnik und Schmuckbranche

Im Bereich der Medizintechnik und Schmuckherstellung stellt das Post-Processing eine entscheidende Phase dar, die maßgeblich über die Qualität und Wertigkeit des Endprodukts entscheidet. Traditionell sind viele dieser Nachbearbeitungsschritte manuell geprägt, was zu langen Durchlaufzeiten und variierenden Ergebnissen führt. Wir entwickeln für Sie automatisierte Fertigungsprozesse, die speziell auf komplexe Freiformgeometrien ausgelegt sind. Dadurch lassen sich Hochglanzoberflächen mit höchster Präzision und Reproduzierbarkeit erzielen – und das in deutlich kürzerer Zeit als bisher.

Unsere Lösungen reduzieren nicht nur den manuellen Aufwand, sondern steigern zugleich Ihre Wettbewerbsfähigkeit durch effizientere Produktionsabläufe. Besonders in sensiblen Branchen wie der Medizintechnik gewährleisten automatisierte Post-Processing-Verfahren eine konstant hohe Produktqualität bei gleichzeitiger Einhaltung strenger Normen. In der Schmuckbranche eröffnen diese innovativen Prozesse neue Gestaltungsspielräume, um filigrane und anspruchsvolle Designs perfekt zu vollenden. Profitieren Sie von unserer Expertise in der Entwicklung maßgeschneiderter Fertigungsprozesse, die Ihre Produktion zukunftsfähig und nachhaltig gestalten.

EB-PBF schwer schweißbarer Werkstoffe

Die Verarbeitung schwer schweißbarer Werkstoffe im Elektronenstrahl-Pulverbett-Schmelzverfahren (EB-PBF) stellt insbesondere in den Branchen Energietechnik, Werkzeugherstellung sowie Luft- und Raumfahrt eine große Herausforderung dar. Häufig sind diese Materialien aufgrund ihrer komplexen Legierungszusammensetzung und thermischen Eigenschaften nur eingeschränkt oder gar nicht im Laser-Pulverbett-Schmelzverfahren (L-PBF) verarbeitbar. Als führender Forschungs- und Entwicklungspartner unterstützen wir Sie bei der Entwicklung maßgeschneiderter Fertigungsprozesse und der umfassenden Materialqualifizierung für EB-PBF.

Durch unsere anwendungsorientierte Forschung ermöglichen wir Ihnen die Nutzung neuer Werkstoffe mit verbesserten mechanischen und thermischen Eigenschaften, die zugleich eine signifikante Gewichtsersparnis bieten. So profitieren Sie von zukunftsfähigen Produktionslösungen, die Ihre Wettbewerbsfähigkeit nachhaltig stärken. Unser interdisziplinärer Technologietransfer sichert dabei eine nahtlose Integration in Ihre Produktionsanlagen und gewährleistet höchste Qualität und Prozessstabilität – selbst bei anspruchsvollsten Werkstoffen. Vertrauen Sie auf unsere Expertise, um die Potenziale des EB-PBF-Verfahrens optimal für Ihre individuellen Anforderungen zu erschließen.

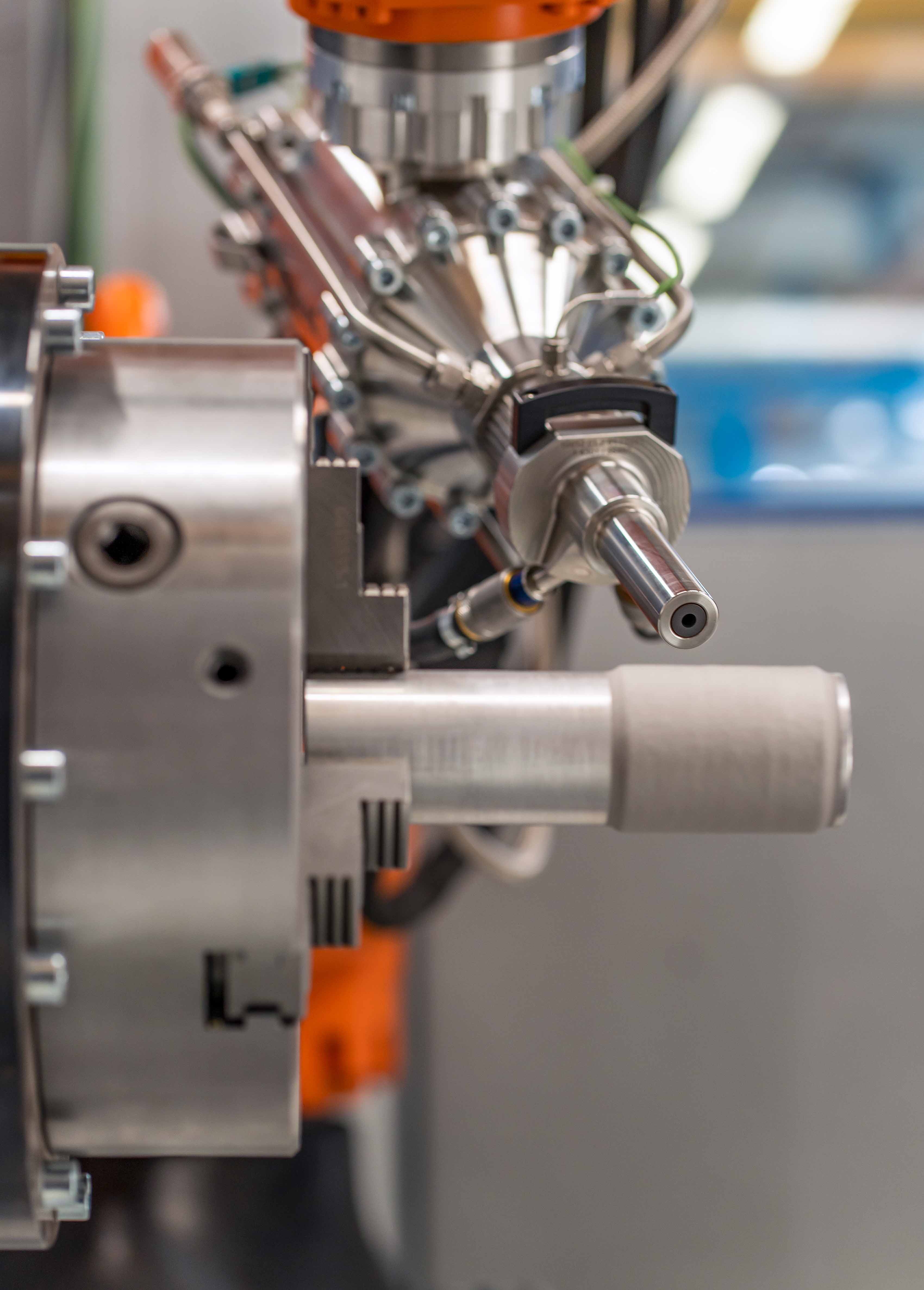

Cold Spray von Hartwerkstoffen und Kupfer

Die Anwendung des Cold-Spray-Verfahrens bietet insbesondere für die Branchen Öl und Gas, Pumpen- und Hydraulikhersteller sowie Agrartechnik wegweisende Möglichkeiten bei der Verarbeitung nicht schweißbarer Werkstoffe und Werkstoffkombinationen. Durch das Kaltaufspritzverfahren wird das Material mit hoher Geschwindigkeit auf die Substratoberfläche beschleunigt, ohne dass dabei ein signifikanter Wärmeeintrag erfolgt. Dies ermöglicht die Fertigung von Beschichtungen aus Hartwerkstoffen und Kupfer, die sonst aufgrund ihrer thermischen Empfindlichkeit oder unterschiedlicher Schmelzpunkte nicht miteinander verbunden werden könnten.

Wir unterstützen Sie durch die Entwicklung maßgeschneiderter Fertigungsprozesse sowie umfassende Materialqualifizierungen, um optimale Ergebnisse zu erzielen. Dabei profitieren Sie von der Reduktion thermischer Verformungen und Spannungen im Bauteil sowie von einer erhöhten Lebensdauer Ihrer Produkte dank innovativer Materialkombinationen. Besonders in anspruchsvollen Einsatzgebieten, in denen Verschleißbeständigkeit und Korrosionsschutz unerlässlich sind, eröffnet Cold Spray neue Potenziale zur Verbesserung Ihrer Fertigungsprozesse und Wettbewerbsfähigkeit. Vertrauen Sie auf unsere Expertise als verlässlicher Entwicklungspartner für zukunftsfähige Produktionslösungen in diesem hoch spezialisierten Technologiefeld.

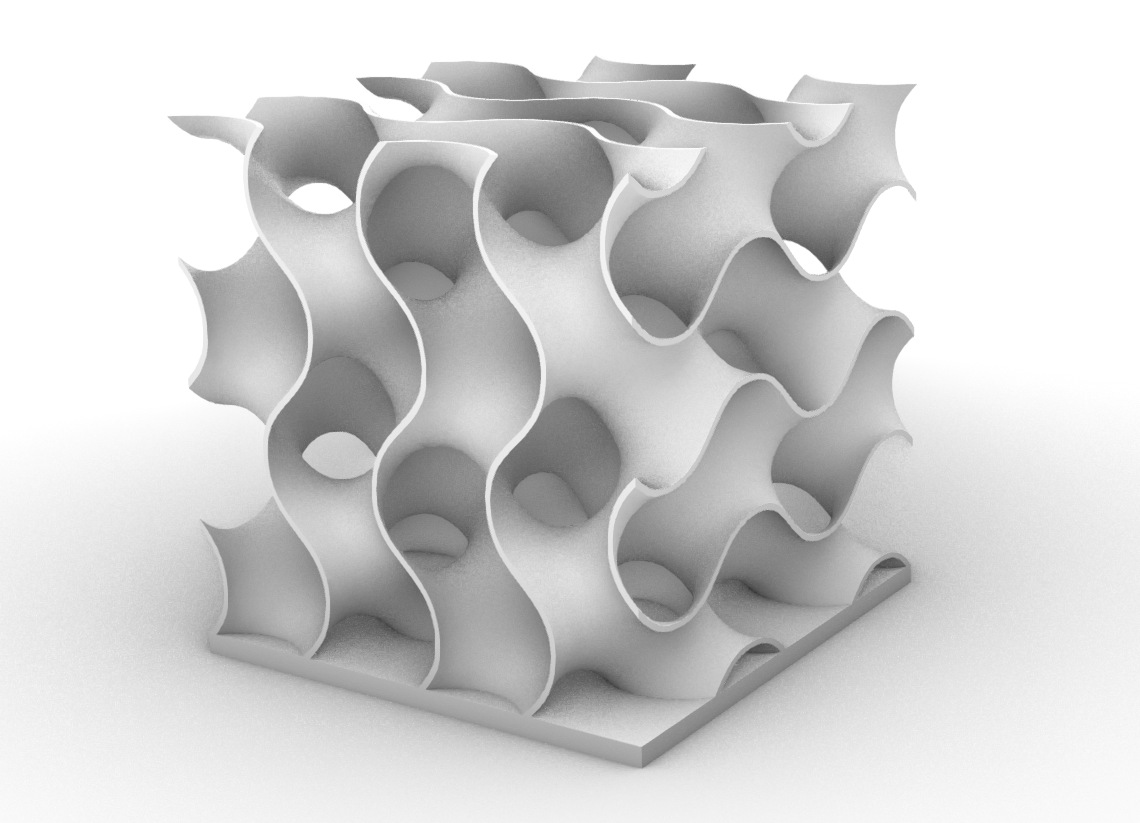

Additive Fertigung von Wärmetauschern

Die Additive Fertigung (AM) eröffnet neue Perspektiven in der Entwicklung und Produktion von Wärmetauschern, insbesondere für die Branchen Automobil, Heizungstechnik sowie Luft- und Raumfahrt. Traditionelle Plattenwärmetauscher stoßen häufig an ihre Grenzen, wenn es um Effizienzsteigerung und Gewichtsreduktion geht. Durch den Einsatz moderner Simulationsverfahren und innovativer Konstruktionsmethoden können wir am Fraunhofer IPK komplexe Wärmetauscherstrukturen entwickeln, die eine deutlich verbesserte Wärmeübertragung ermöglichen. Die Additive Fertigung erlaubt es, optimierte Geometrien mit feinen Kanälen und individuellen Strömungswegen herzustellen, die mit konventionellen Verfahren nicht realisierbar sind.

Dies führt zu einer signifikanten Erhöhung der Effizienz bei gleichzeitig reduziertem Materialeinsatz und Gewicht – Vorteile, die gerade in der Luft- und Raumfahrt sowie im Automobilbereich entscheidend sind. Sie profitieren von einer nachhaltigen Lösung, die nicht nur Ihre Produktionskosten senkt, sondern auch zur Steigerung der Wettbewerbsfähigkeit beiträgt. Unsere anwendungsorientierte Forschung und Entwicklung unterstützt Sie dabei, Digitale Zwillinge Ihrer Wärmetauscher zu erstellen und deren Leistung in realen Bedingungen präzise zu simulieren. So gewährleisten wir gemeinsam eine zukunftsfähige und ressourcenschonende Produktionstechnik.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik