Schneidplatten autonom prüfen und wechseln mit PoWer

Wendeschneidplatten werden in der spanenden Fertigung bisher analog geprüft und gewechselt. Das kostet Arbeitszeit und produziert unnötigen Ausschuss. Hier schafft PoWer Abhilfe: Das digitale Prüf- und Wechselsystem für Wendeschneidplatten aus dem Fraunhofer IPK reduziert Nebenzeiten, indem es den Zustand der Werkzeuge überwacht und den Wechselvorgang automatisiert vornimmt.

In der Zerspanung haben Werkzeuge mit Wendeschneidplatten, die durch Aufschrauben der Schneidplatten individuell konfiguriert werden, einen Marktanteil von über 80 Prozent. Ihr großer Vorteil ist, dass sie mehrfach genutzt werden können – verschleißt eine Seite einer Schneidplatte, wird die Schneide gedreht und an einer anderen Stelle weiterverwendet. Der Zustand der Schneiden muss konstant überwacht werden. Überschreitet der Freiflächenverschleiß eines Hartmetallwerkzeugs 0,2 Millimeter, ist sowohl der Bearbeitungsprozess als auch die Maschine gefährdet: Das Werkzeug könnte Fehler im Bauteil erzeugen oder das Bauteil aus seiner Aufspannung heben und Maschinenschäden verursachen. Aber ob ein Kratzer 0,1 oder 0,2 Millimeter misst, ist mit bloßem Auge nicht erkennbar. Dennoch bewerten Maschinenbedienende den Zustand der Schneiden bisher rein visuell, ohne technische Hilfsmittel. Dabei entscheiden sie aus Sicherheitsgründen häufig zu früh, eine Schneide auszusondern. So sammeln sich im Abfallcontainer große Mengen eigentlich einsatztauglicher Schneidplatten.

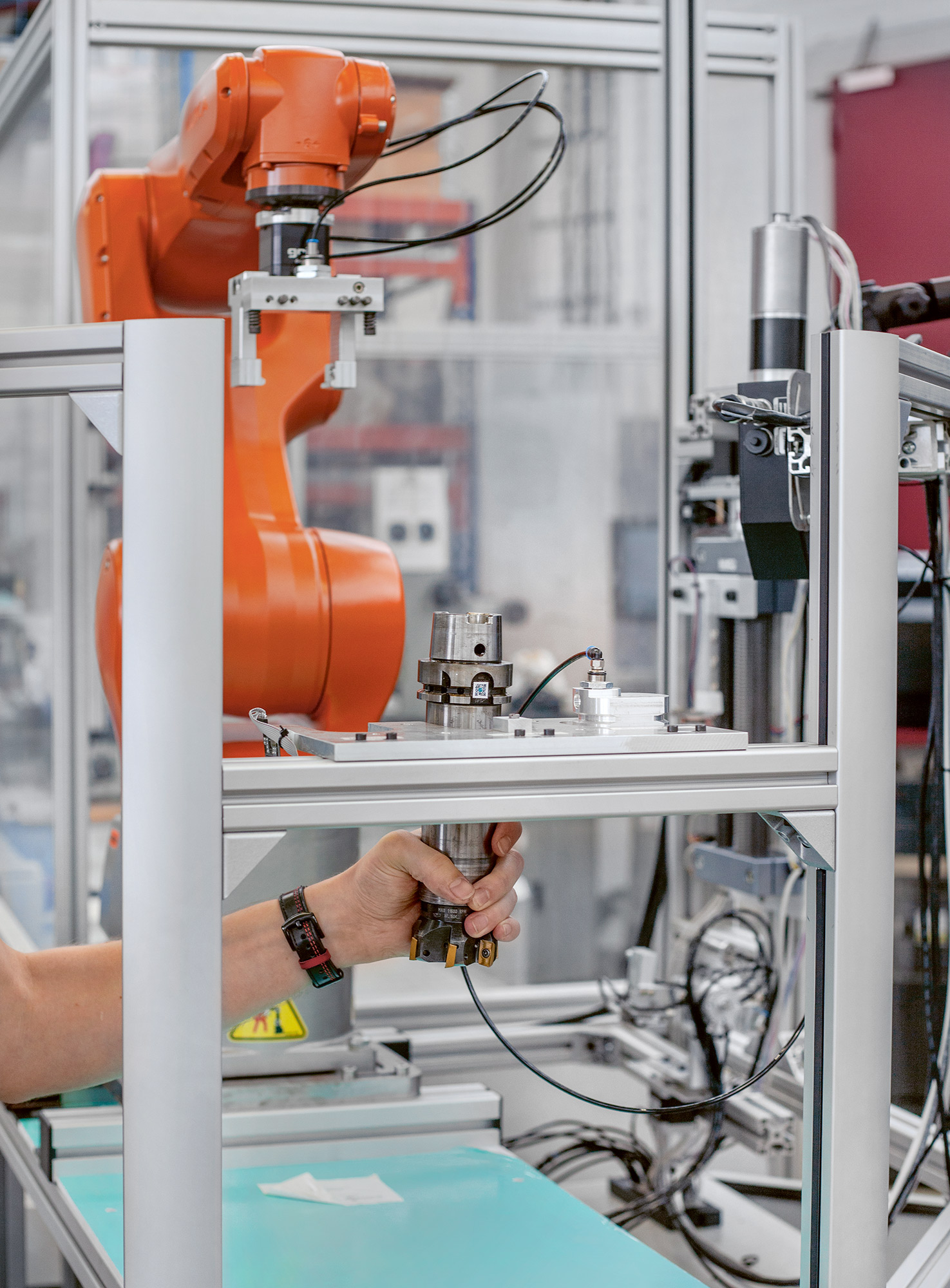

Hier kommt das Maschinen-Add-on PoWer (Prozessdatenbasierter, automatisierter Werkzeugwechsel) des Fraunhofer IPK ins Spiel. PoWer reduziert Nebenzeiten, die durch die Werkzeugwartung oder Maschinenschäden entstehen, indem es sowohl die Verschleißüberwachung als auch den Wechselvorgang für Wendeschneidplatten übernimmt. Das System umfasst eine Scanstation, die mittels Streifenlichtprojektion die Topologie einer Schneide exakt erfasst, eine geregelte Schraubstation, die die Befestigung der Schneidplatten löst und wiederanzieht sowie eine Wendestation, die die Platten dreht. Hinzu kommt ein Roboterarm, der Werkzeuge mit zu prüfenden Platten zwischen den Stationen hin und her bewegt. Das System lässt sich mit einer Werkzeugmaschine koppeln oder als dezentrales System für mehrere Anlagen nutzen.

Zu prüfende Werkzeuge werden zunächst per RFID identifiziert. Dabei werden der aktuelle Schneidplattentyp sowie die Positionen der einzelnen Schneidplatten am Werkzeug abgefragt. Anschließend erfasst die Scanstation jede Schneide als 3D-Punktewolke und als Schwarz-Weiß-Bild. Der verwendete Sensor scannt Schneiden mit einer Genauigkeit von 6 Mikrometern. Dabei werden nicht nur der Verschleiß, sondern auch andere Indizien erfasst, die ein spontanes Versagen andeuten. Die ermittelten Verschleißdaten geben nicht nur Auskunft über den Zustand der Schneide. Sie ermöglichen es auch, die wirtschaftlichsten Bearbeitungsparameter zu identifizieren, um bei gleichbleibendem Verschleiß schneller zu fertigen oder besonders verschleißarme Prozesse zu erreichen.

Erfasst PoWer eine Überschreitung der Verschleißgrenze, nimmt das System selbständig die nötigen Maßnahmen vor. An der Schraubstation mit Bitwechsler wird die betroffene Platte zunächst gelöst. Eine magnetische Vorrichtung nimmt die Wendeschneidplatte vom Werkzeug ab, um sie zu drehen oder zu tauschen. Nicht immer muss eine Wendeschneidplatte komplett ausgewechselt werden, wenn eine Seite verschlissen ist. Als erste Maßnahme dreht das System an der Wendestation die Platte auf eine ungenutzte Stelle oder wendet sie komplett. Nur wenn eine Platte ihr End of Life erreicht hat, wird das Werkzeug über ein wechselbares Wendeschneidplatten-Magazin neu besetzt.

PoWer ermöglicht es, Wendeschneidplatten sicher bis zur Verschleißgrenze einzusetzen. Nach Berechnungen des Fraunhofer IPK könnten sie dadurch um rund 33 Prozent länger im Einsatz bleiben. Die Analyse basiert auf der Annahme, dass zur Bearbeitung eines Bauteils fünf Werkzeuge mit je fünf Wendeschneidplatten benötigt werden und dieser Werkzeugsatz neun Bauteile fertigen kann. Daraus folgt ein enormes Einsparpotenzial, verbunden mit einem großen Zugewinn an Nachhaltigkeit. Und damit nicht genug: Der Dreh- und Wechselprozess bindet wertvolle Arbeitszeit von Fachkräften. Wird ein Werkstück von mehreren Werkzeugen bearbeitet, dauert das Lösen und Anziehen der Schrauben oft länger als zehn Minuten. Aus all diesen Gründen rechnet sich eine Automatisierung des Prüf- und Tauschvorgangs für viele Firmen schon nach kurzer Zeit.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik