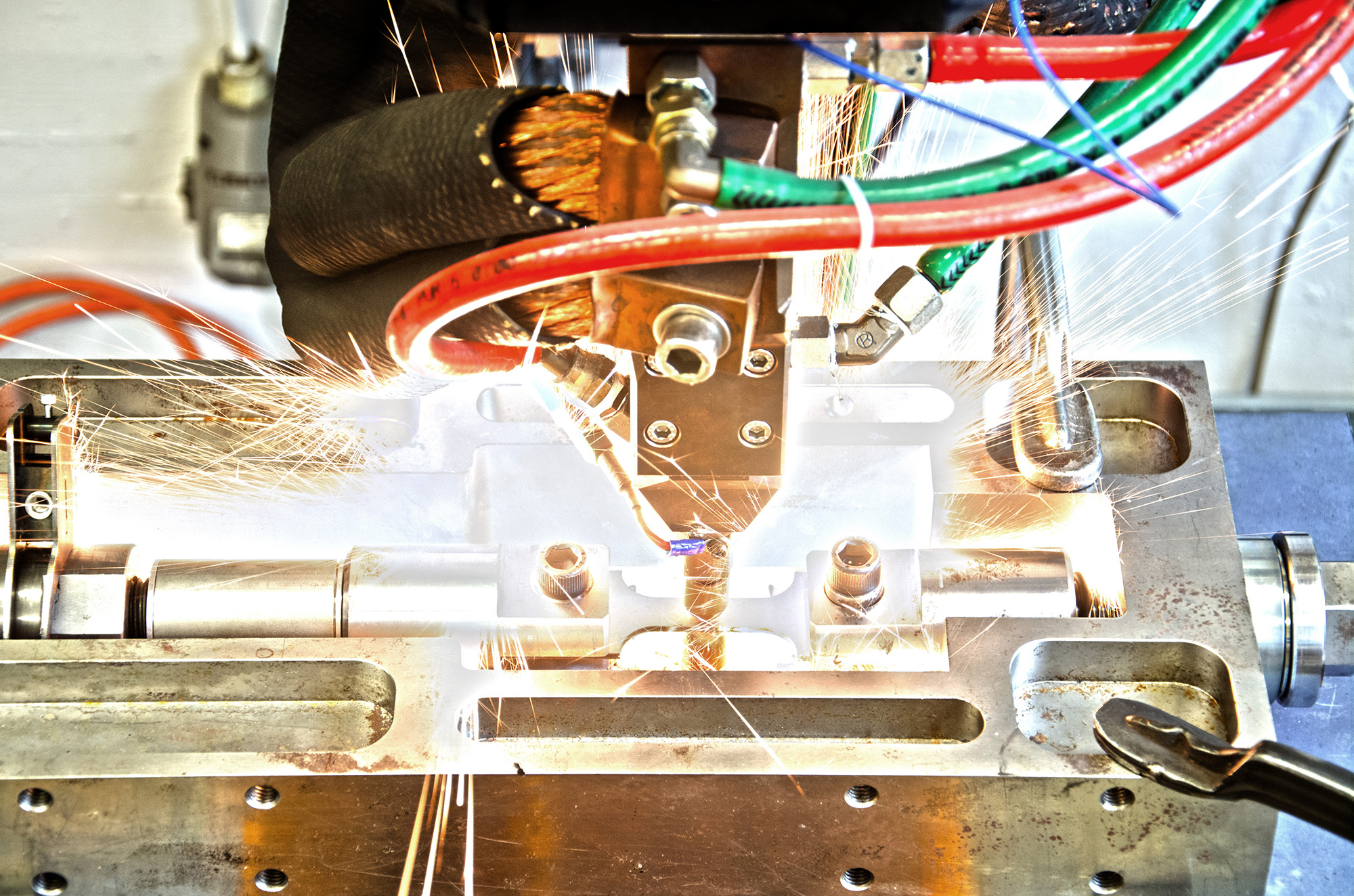

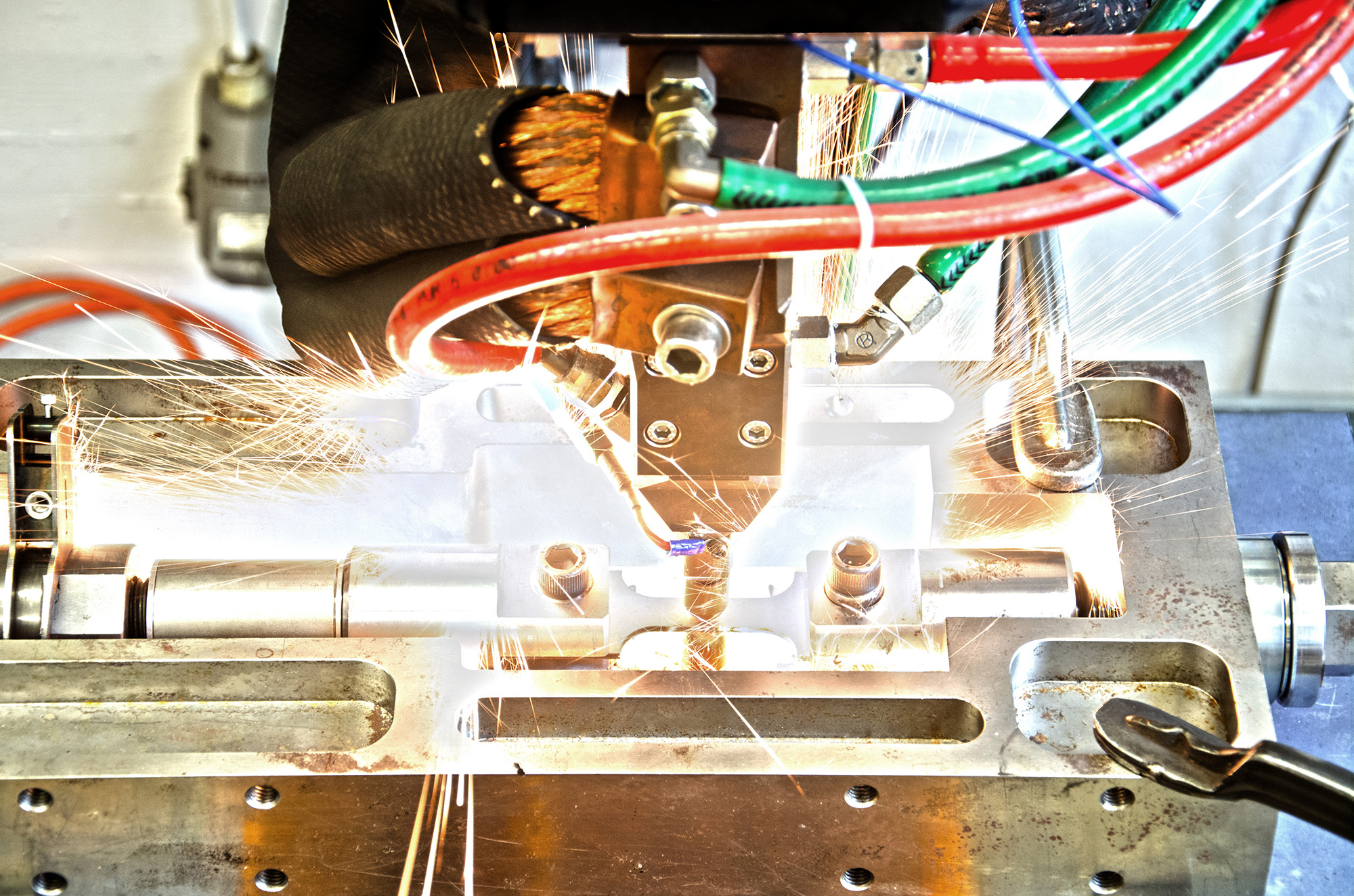

Widerstandspunktschweißen von hochfesten Stahlfeinblechen

Der Einsatz von anti-korrosionsbeschichteten, hochfesten Stahlwerkstoffen im Fahrzeugbau stieg in den vergangenen Jahren kontinuierlich an. Dieser Entwicklung liegt zugrunde, dass die mechanisch-technologischen Eigenschaften dieser Werkstoffe die von herkömmlichen Stählen übertreffen. Mittels hochfester Stähle können Bauteile mit verringerten Wandstärken ausgelegt und somit Leichtbaukonzepte umgesetzt werden – bei gleichzeitiger Einhaltung der mechanischen Anforderungen. Diese Werkstoffe weisen in der Regel eine erhöhte Neigung zur Ausbildung von Rissen beim Widerstandspunktschweißen auf. Das Phänomen ist als flüssigmetall-induzierte Rissbildung (englisch: liquid metal embrittlement, LME) bekannt. Da von der Industrie jedoch rissfreie Verbindungen gefordert werden, müssen diese Werkstoffe für Schweißanwendungen qualifiziert werden.

Der in diesem Projekt eingesetzte Versuchsaufbau („Schweißen unter Zugbelastung“) war in der Lage, die LME-Anfälligkeit unterschiedlicher Zink-Überzüge zu zeigen. Anhand der Ergebnisse konnten die Wissenschaftlerinnen und Wissenschaftler den Einfluss des Überzugs auf das Auftreten von LME-Rissen quantifizieren und ein LME-Anfälligkeitsranking für die folgenden Überzüge: Zink-Magnesium (ZM), Feuerverzinkt (GI), Galvannealed (GA) und elektrolytisch verzinkt (EG) erstellen.

Zusammenfassend lässt sich sagen, dass die ZM-Überzüge die größte LME-Anfälligkeit aufwiesen, gefolgt von GI- und GA-Überzügen. EG wurde als der am meisten LME-resistente Überzug in Bezug auf die Häufigkeit und die Risslänge identifiziert, was die Forschenden auf seinen höheren Schmelzpunkt und den daraus resultierenden kürzeren Zeitraum für die Verfügbarkeit von flüssigem Zink zurückführen. GI und GA zeigten eine deutlich höhere LME-Anfälligkeit als EG. Die Forschenden erklären das durch den zusätzlichen Eisengehalt in diesen Überzügen, der zu einer längeren Verweildauer von flüssigem Zink führt. Den drei letztgenannten Überzügen ist gemeinsam, dass die LME-Bildung durch die äußere Zugbelastung erzwungen wurde. Im Gegensatz dazu beobachteten die Forschenden bei den ZM-Überzügen ein kontinuierliches Auftreten von LME über die Zugbelastungen hinweg, was zeigt, dass in diesem Fall die LME-Rissbildung durch die Materialeigenschaften der Beschichtung begünstigt wurde. Zum Beispiel kann das Vorhandensein von Magnesium in ZM die LME-Rissbildung möglicherweise fördern. Die zusätzlichen metallischen Bestandteile wie Eisen und Aluminium, die zu einer längeren Zeitspanne für die Verfügbarkeit von flüssigem Zink führen, reichen nach den im Projekt erlangten Erkenntnissen aus, um LME während des Schweißvorgangs mit einem geringen Zugbelastungsniveau zu provozieren.

Die Ergebnisse dieses Projekts können als Grundlage für ein Werkstoffranking hinsichtlich LME-Anfälligkeit genutzt werden. Darüber können die ermittelten LME-Anfälligkeiten als Grundlage für konkrete Handlungsempfehlungen im produktionstechnischen Einsatz dienen.

Der vollständige Schlussbericht ist erhältlich auf der Webpräsenz der Forschungsvereinigung Stahlanwendung e.V. FOSTA (www.stahlforschung.de): Link zum Abschlussbericht

Förderhinweis

Das Projekt "Einfluss von Oberflächenbeschichtungen auf die flüssigmetallinduzierte Rissbildung beim Widerstandspunktschweißen von hochfesten Stahlfeinblechen“ wurde im Rahmen des Programms „Industrielle Gemeinschaftsforschung“ durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Dieses IGF-Vorhaben IGF-Nr. 20812 N / FOSTA-P-Nr. P1336 der Forschungsvereinigung Stahlanwendung e.V., Düsseldorf, wurde am Fraunhofer IPK durchgeführt.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik