Jahr

Year | Titel/Autor:in

Title/Author | Publikationstyp

Publication Type |

|---|

| 2026 |

Digital Twin for Automated Post-processing Chain in Additive Manufacturing

Nguyen, Sissy-Linh; Ahmed, Omnya; Joost, Robert; Lünnemann, Pascal; Larusch, Terence |

Konferenzbeitrag

Conference Paper

|

| 2025 |

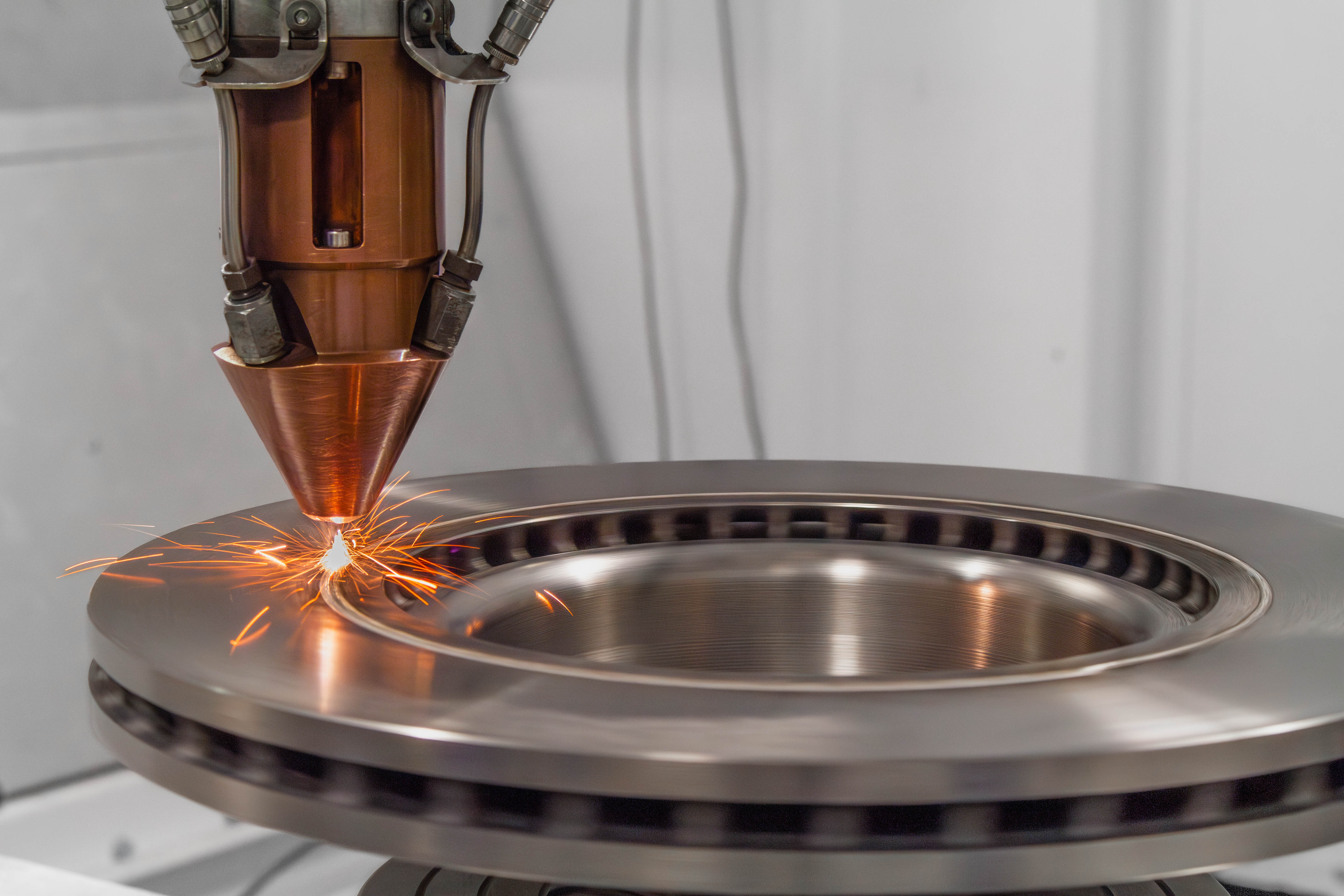

Functionally graded material for improved wear resistance manufactured by directed energy deposition

Marquardt, Raphael; Biegler, Max; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2025 |

Qualitätssteigerung beim PBF-LB/M-Hochtemperaturprozess

Uhlmann, Eckart; Polte, Julian; Gordei, Anzhelika; Esser, Gero Maximilian; Fock, Jaro Leander |

Zeitschriftenaufsatz

Journal Article

|

| 2025 |

Infrared-based Detection of Porosity Formation in Laser-based Powder Bed Fusion of Ti6Al4V

Uhlmann, Eckart; Reis de Ascencao, Gustavo; Hesse, Bernhard; Suuronen, Jussi-Petteri; Helmerking, Paul; Domingos, David Carlos |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

An Inherent Strain Method Using Progressive Element Activation for Fast Distortion Calculation in Directed Energy Deposition

Seitz, Georg; Bantle, Patrick; Biegler, Max; Elsner, Beatrix; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Verbesserung des Verschleißschutzes einer dünnwandigen Förderschnecke mittels Additiver Fertigung und Funktional Gradierten Materialien

Marquardt, Raphael |

Internetbeitrag

Internet Contribution

|

| 2024 |

Methoden zur Beschleunigung von FEM-Simulationen von Directed Energy Deposition

Seitz, Georg |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Life cycle assessment in additive manufacturing of copper alloys - comparison between laser and electron beam

Raute, Maximilian Julius; Beret, Alexander; Biegler, Max; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Ökobilanzierung offenbart Potenziale der additiven Fertigung

Raute, Maximilian Julius; Müller, Vinzenz |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Detektion von Bindefehlern beim DED-Arc

Neumann, Benedikt Bog Man; Biegler, Max; Goecke, Sven-Frithjof; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Verschleißschutz einer Schneckengeometrie durch funktional gradierte Materialien

Marquardt, Raphael; Osayi, Jason; Kmieciak, Siegfried; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2024 |

Flexibles AM ermöglicht wettbewerbsfähige Produktion

Müller, Vinzenz; Fasselt, Janek Maria; Klötzer-Freese, Christian; Kruse, Tobias; Wagner, Florian |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Qualitätssicherung beim Laser-Pulver-Auftragschweißen

Lemke, Josefine |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Electron Beam Bonding: Multi-Material-Verbindungen von kohlefaserverstärkten Kunststoffen und Aluminium für Leichtbauanwendungen

Yalcinyüz, Behiye Aybike |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

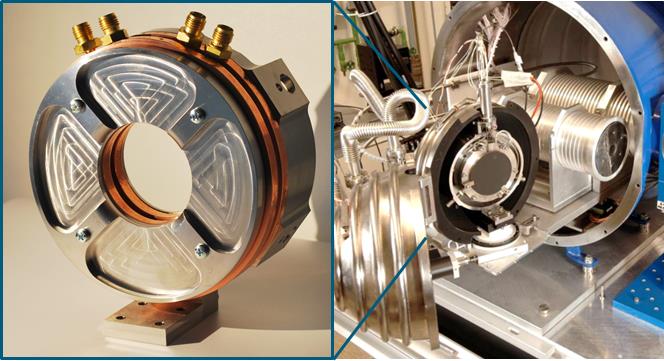

Investigation and comparison of permanent magnet rotors produced by different additive manufacturing methods

Wu, Tong; Schwarzer, David; Neuwald, Tobias; Wüst, Paul; Maczionsek, Daniel Maximilian Felix; Seibicke, Frank; Rauch, Hartmut; Schäfer, Uwe |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Schweißrauchüberwachung in der additiven Fertigung

Bösing, Manuel; Uhlmann, Eckart; Polte, Julian |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

Additive Manufacturing enabling advanced tool, die and mold making. Market and technology report 2022

Uhlmann, Eckart; Polte, Julian; Domingos, David Carlos; Neuwald, Tobias; Fasselt, Janek Maria; Reis de Ascencao, Gustavo; Baumgarten, Jeannette |

Bericht

Report

|

| 2024 |

Additive Fertigung für Werkzeugelektroden

Uhlmann, Eckart; Bolz, Robert; Hein, Christoph; Polte, Julian; Neuwald, Tobias; Reinarz, Bernd |

Zeitschriftenaufsatz

Journal Article

|

| 2024 |

A Comparative Evaluation of Powder Characteristics of Recycled Material from Bronze Grinding Chips for Additive Manufacturing

Uhlmann, Eckart; Polte, Julian; Fasselt, Janek Maria; Müller, Vinzenz; Klötzer-Freese, Christian; Kleba-Ehrhardt, Rafael; Biegler, Max; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2023 |

Wire Electron Beam Additive Manufacturing von niedriglegierten Zinnbronzen – Erreichbare Bauteileigenschaften und Prozessmerkmale

Raute, Maximilian Julius; Seitz, Georg; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2023 |

Laser-Pulver-Auftragschweißen von funktional gradierten Materialien auf Cobalt-Chrom Basis

Marquardt, Raphael; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2023 |

Künstliche Neuronale Netze zur Qualitätsprognose von Funktional Gradierten Materialien im laserbasierten Directed Energy Deposition

Marquardt, Raphael; Bähring, Stefan; Biegler, Max; Rethmeier, Michael |

Paper

|

| 2023 |

Laserstrahlauftragschweißen - Einfluss von Schutzgasgemischen auf die Bauteilqualität

Kampffmeyer, Dirk; Wolters, Michael; Raute, Julius; Müller, Vinzenz; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2023 |

Adaptive Reparatur-Prozesskette

Müller, Vinzenz; Mönchinger, Stephan; Colombo, Giovanna Fiocco; Biegler, Max; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2023 |

Filament fabrication and subsequent additive manufacturing, debinding, and sintering for extrusion-based metal additive manufacturing and their applications: A review

Bankapalli, Naveen Kumar; Gupta, Vishal; Saxena, Prateek; Bajpai, Ankur; Lahoda, Christian; Polte, Julian |

Review

|

| 2023 |

Mechanical properties of laser welded joints of wrought and heat-treated PBF-LB/M Inconel 718 parts depending on build direction

Simón Muzás, Juan; Brunner-Schwer, Christian; Hilgenberg, Kai; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2023 |

Auftragschweißen mittels mikrowelleninduziertem Plasma

Kersting, Robert |

Dissertation

Doctoral Thesis

|

| 2022 |

Untersuchung zum Elektronenstrahlschweißen von additiv gefertigtem Inconel 939

Raute, Maximilian Julius; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2022 |

Analyse und Nutzung von Aluminium-Bronze-Schleifstaub für das Laser-Pulver-Auftragsschweißen

Müller, Vinzenz; Marko, Angelina; Kruse, Tobias; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2022 |

Additive Fertigung von Funktional Gradierten Materialien für den Verschleißschutz

Marquardt, Raphael |

Internetbeitrag

Internet Contribution

|

| 2022 |

Transferability of ANN-generated parameter sets from welding tracks to 3D-geometries in Directed Energy Deposition

Marko, Angelina; Bähring, Stefan; Raute, Maximilian Julius; Biegler, Max; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2022 |

Untersuchung zum Elektronenstrahlschweißen additiv gefertigter Ni-Basis-Bauteile

Raute, Maximilian Julius; Marquardt, Raphael; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2022 |

Untersuchung zur Herstellung von Cu-Strukturen mittels Wire Electron Beam Additive Manufacturing

Raute, Maximilian Julius; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2022 |

Funktional gradierte Materialien auf Basis von Stellite und Stahl im Laserpulver-Auftragschweißen

Marquardt, Raphael; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2022 |

Framework of an experimental setup to enable an adaptive process control based on surrogate modelling

Uhlmann, Eckart; Polte, Julian; Bösing, Manuel; Schuler, Niklas |

Konferenzbeitrag

Conference Paper

|

| 2022 |

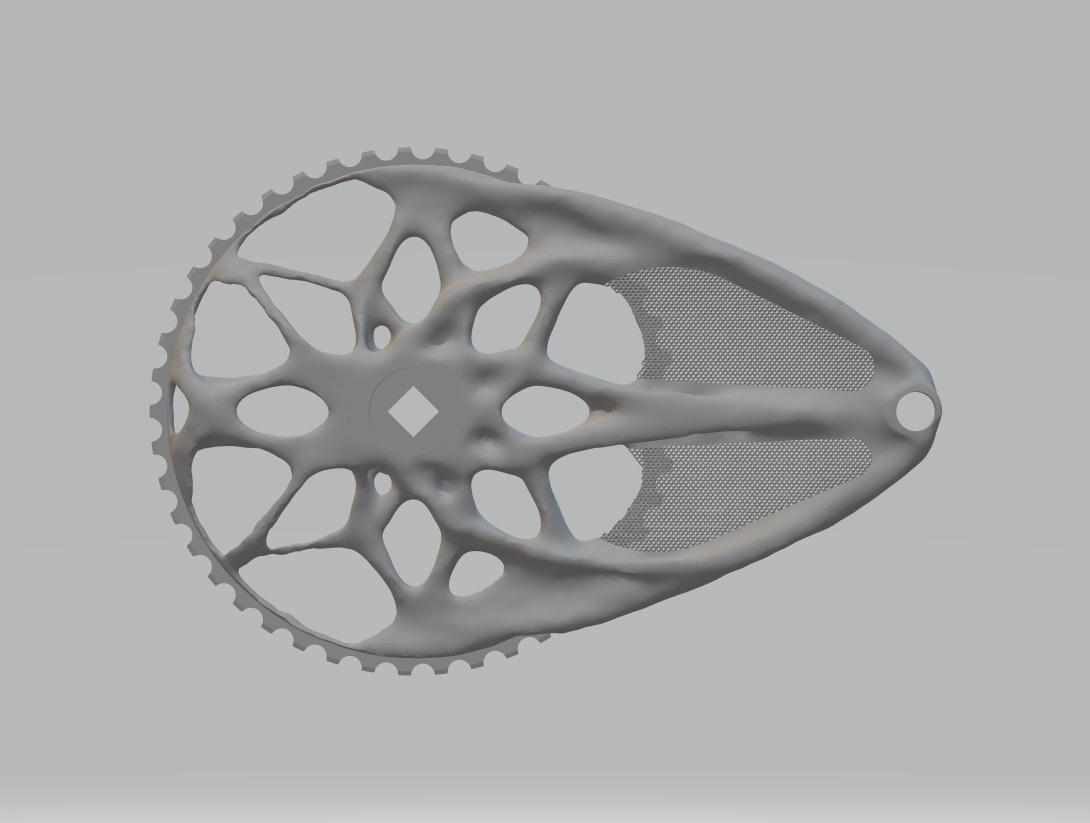

Optimisation of part orientation and design of support structures in laser powder bed fusion

Mele, M.; Campana, G.; Bergmann, André |

Zeitschriftenaufsatz

Journal Article

|

| 2022 |

Numerical investigation into cleanability of support structures produced by powder bed fusion technology

Campana, Giampaolo; Uhlmann, Eckart; Mele, Mattia; Raffaelli, Luca; Bergmann, André; Kochan, Jaroslaw; Polte, Julian |

Zeitschriftenaufsatz

Journal Article

|

| 2022 |

Einfluss prozess- und geometrieinduzierter Wärmeakkumulation auf die Werkstoffeigenschaften laserstrahlgeschmolzener metallischer Bauteile

Mohr, Gunther |

Dissertation

Doctoral Thesis

|

| 2022 |

Residual stresses in additive manufactured precision cemented carbide parts

Polte, Julian; Polte, Mitchel; Hocke, T.; Blankenburg, Malte; Lahoda, Christian; Uhlmann, Eckart |

Konferenzbeitrag

Conference Paper

|

| 2022 |

Characterization of Ti-6Al-4V Fabricated by Multilayer Laser Powder-Based Directed Energy Deposition

Ávila Calderón, Luis Alexander; Graf, Benjamin; Rehmer, Birgit; Petrat, Torsten; Skrotzki, Birgit; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2022 |

Laser beam welding of additive manufactured components: Applicability of existing valuation regulations

Jokisch, T.; Gook, Sergej; Marko, Angelina; Üstündağ, Ömer; Gumenyuk, A.; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Additives Fertigungs-Duo erleichtert Sensorintegration

Uhlmann, Eckart; Polte, Julian; Neuwald, Tobias; Kersting, Robert; Brunner-Schwer, Christian |

Internetbeitrag

Internet Contribution

|

| 2021 |

Additive manufacturing of precision cemented carbide parts

Polte, Julian; Polte, Mitchel; Lahoda, Christian; Hocke, Toni; Uhlmann, Eckart |

Konferenzbeitrag

Conference Paper

|

| 2021 |

Einfluss des Post-Processings auf laserstrahlgeschmolzene Bauteile am Beispiel von ß-Titanlegierungen

Gerlitzky, Georg |

Dissertation

Doctoral Thesis

|

| 2021 |

Laserstrahlschweißen von additiv gefertigten Bauteilen: Einsetzbarkeit bestehender Bewertungsvorschriften

Jokisch, Torsten; Gook, Sergej; Üstündag, Ömer; Gumenyuk, Andrey; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2021 |

Analysis and recycling of bronze grinding waste to produce maritime components using directed energy deposition

Müller, Vinzenz; Marko, Angelina; Kruse, Tobias; Biegler, Max; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2021 |

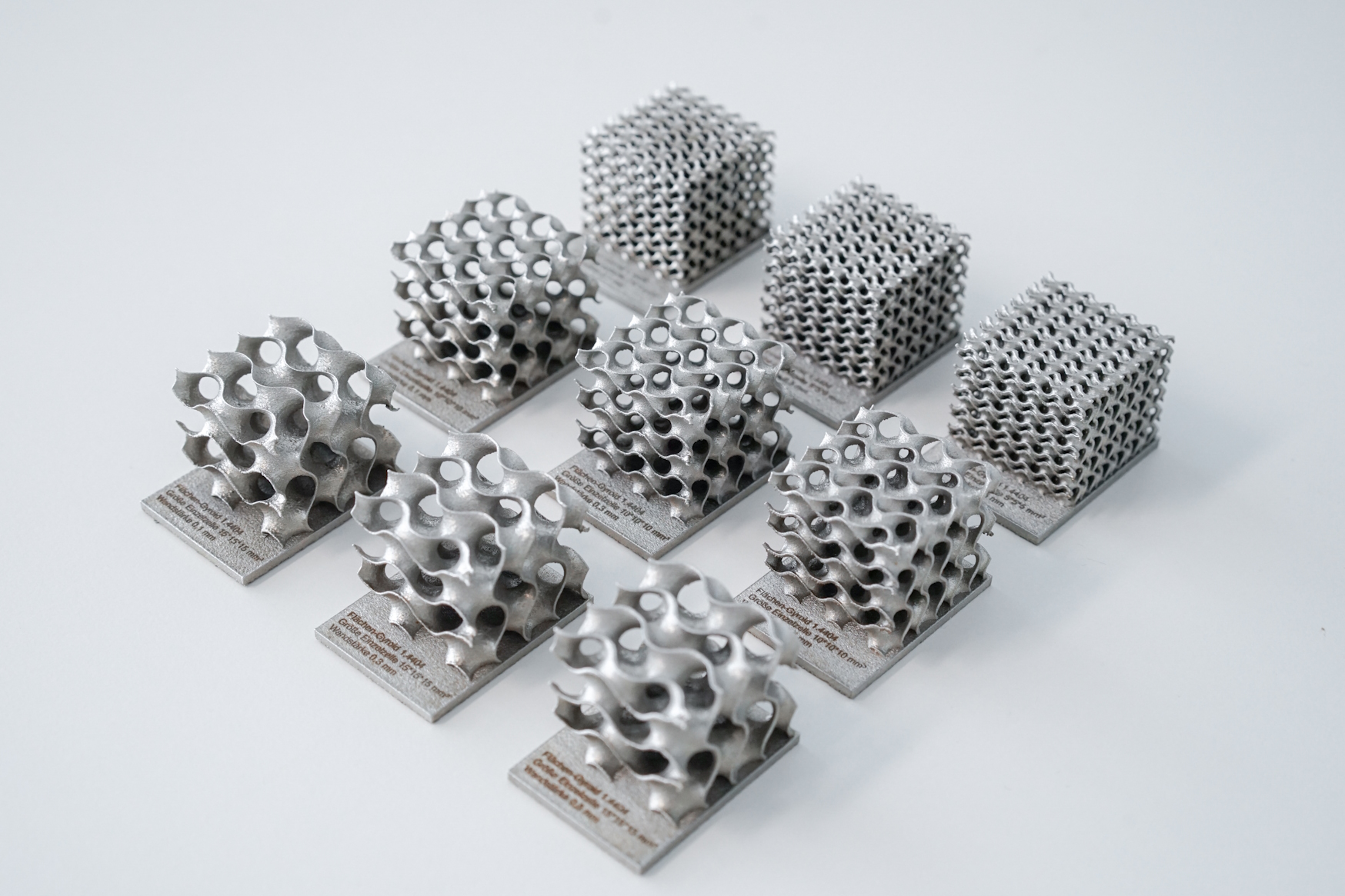

Effects on part density for a highly productive manufacturing of WC-Co via laser powder bed fusion

Polte, Julian; Neuwald, Tobias; Gordei, Anzhelika; Kersting, Robert; Uhlmann, Eckart |

Konferenzbeitrag

Conference Paper

|

| 2021 |

Elektronenstrahl schweißt additiv gefertigte Nickel-Superlegierungen

Raute, Julius; Biegler, Max; Rethmeier, Michael |

Internetbeitrag

Internet Contribution

|

| 2020 |

Automated Tool-Path Generation for Rapid Manufacturing of Additive Manufacturing Directed Energy Deposition Geometries

Biegler, Max; Wang, Jiahan; Kaiser, Lukas; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

Investigation of the application of a C-ring geometry to validate the stress relief heat treatment simulation of additive manufactured austenitic stainless steel parts via displacement

El-Sari, Bassel; Biegler, Max; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2020 |

Qualification of computational welding mechanics approaches for simulation of directed energy deposition

Biegler, Max Robert |

Dissertation

Doctoral Thesis

|

| 2020 |

Application of additive manufactured tungsten carbide-cobalt electrodes with interior flushing channels in S-EDM

Uhlmann, Eckart; Polte, Julian; Bolz, Robert; Yabroudi, Sami; Streckenbach, Jan; Bergmann, André |

Zeitschriftenaufsatz

Journal Article

|

| 2019 |

Microstructure of Inconel 718 parts with constant mass energy input manufactured with direct energy deposition

Petrat, Torsten; Brunner-Schwer, Christian; Graf, Benjamin; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2019 |

Use of Digital Twins in Additive Manufacturing Development and Production

Bergmann, André; Lindow, Kai |

Konferenzbeitrag

Conference Paper

|

| 2019 |

Laser Welding of SLM-Manufactured Tubes Made of IN625 and IN718

Jokisch, Torsten; Marko, Angelina; Gook, Sergej; Üstündag, Ömer; Gumenyuk, Andrey; Rethmeier, Michael |

Zeitschriftenaufsatz

Journal Article

|

| 2019 |

Heat treatment of SLM-LMD hybrid components

Uhlmann, Eckart; Düchting, Jan; Petrat, Torsten; Graf, Benjamin; Rethmeier, Michael |

Konferenzbeitrag

Conference Paper

|

| 2019 |

Qualifizierung der Schweißstruktursimulation für die wirtschaftliche Bearbeitung additiver fertigungstechnischer Fragestellungen am Beispiel des Laserpulverauftragschweißens

Biegler, Max; Rethmeier, Michael |

Bericht

Report

|

| 2019 |

Drei Zukunftsszenarien. Additive Fertigung im Jahr 2025 in Deutschland

Riemer, Annamaria; Döbel, Inga; Welz, Juliane; Knitsch, Valentin; Bergmann, André; Giebitz, Danny; Schüll, Elmar |

Buch

Book

|

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik