Vergleich zu anderen Verfahren

Im Vergleich zu konventionellen galvanischen Verfahren ist Laserauftragschweißen weniger energieintensiv und damit kostengünstiger. Zudem ist es eine umweltfreundliche Alternative zum Hartverchromen, da kein giftiges Chrom (VI) entsteht. Im Gegensatz zum thermischen Spritzen zeichnet sich dieses Verfahren durch einen sehr hohen Pulverwirkungsgrad aus. Das bedeutet, dass mehr Material tatsächlich auf der Oberfläche haftet, wodurch der Ressourcenverbrauch reduziert und Materialkosten eingespart werden.

Die Schutzschichten, die z. B. gegen Verschleiß und/oder Korrosion aufgebracht werden können, sind von hoher Qualität. Sie zeichnen sich unter anderem durch eine geringere Porosität aus, was bedeutet, dass sie weniger Hohlräume enthalten und somit widerstandsfähiger sind. Darüber hinaus treten bei der Schichtbildung weniger Risse auf und die Schicht ist homogener. Zusätzlich werden Einschlüsse von Fremdkörpern oder Verunreinigungen minimiert, wodurch die Haftzugfestigkeit der Schicht höher ist.

Qualitätssicherung für Laserauftragschweißen

Wir befassen uns mit der Entwicklung eindeutiger Qualitätsroutinen entlang der additiven Prozesskette, inklusive des Laserauftragschweißen. Damit wollen wir eine Grundlage für die Zertifizierung additiver Technologien schaffen. Auf der Basis einer durchgängigen Datenaufnahme und einer Verknüpfung dieser Daten mit der erzielten Bauteilqualität leiten wir Maßnahmen zur Optimierung der additiven Produktion ab.

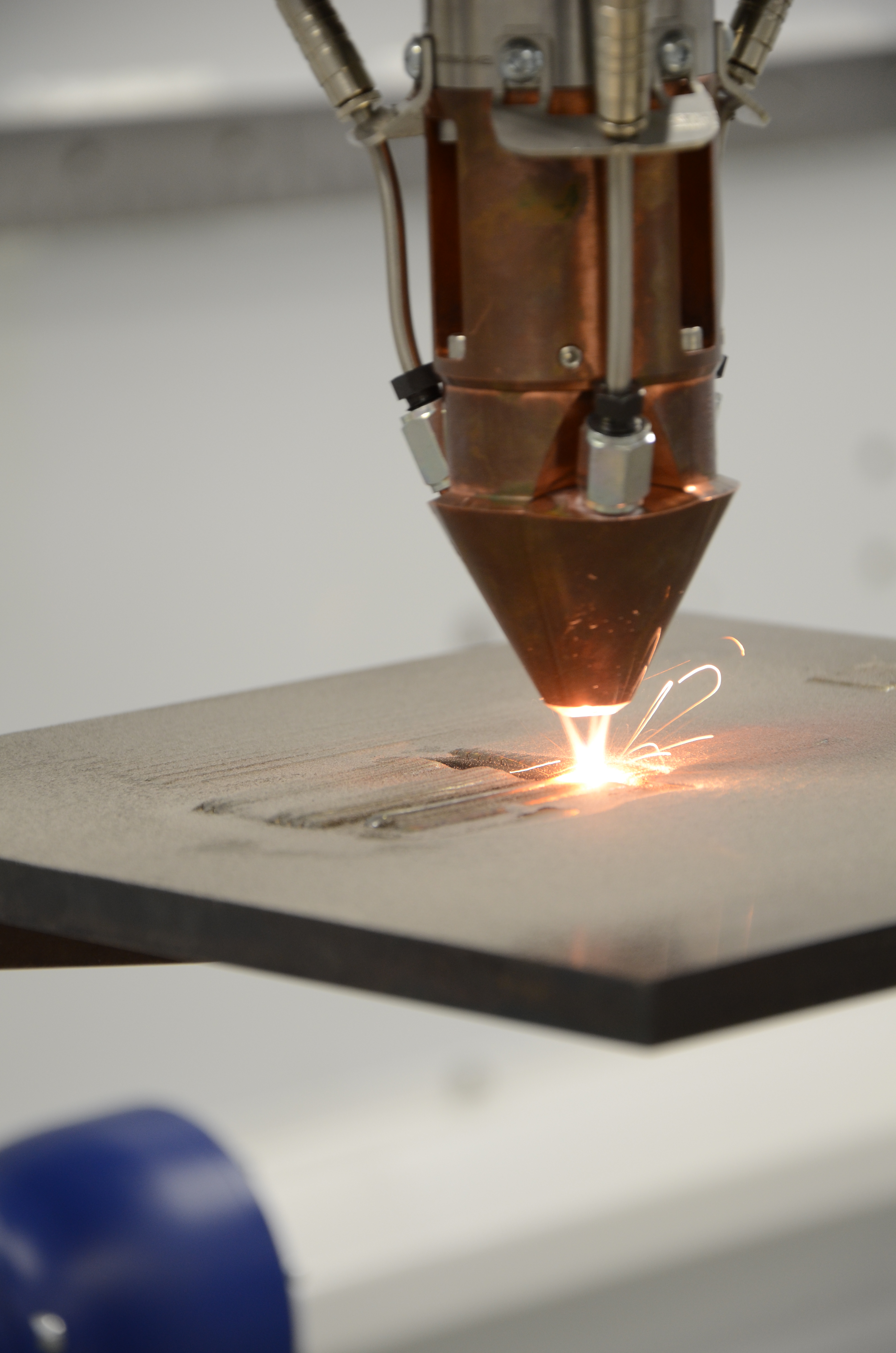

Mit dem Laserauftragschweißen sind wir in der Lage, komplexe Schichtsysteme aufzutragen und bedienen ein breites Werkstoffspektrum von Stählen, Nickelbasislegierungen wie Inconel 625 oder 718 und Kobaltbasislegierungen wie Stellite. Unabhängig davon, ob es sich z.B. um ein Matrixsystem mit Hartmetallpartikeln aus Wolframkarbid oder um gradierte Schichtsysteme aus verschiedenen Werkstoffen handelt - dank unserer präzisen Prozessführung können wir für jeden Anwendungsfall individuelle Beschichtungen realisieren.

Im Rahmen unserer Tätigkeitsschwerpunkte Reparatur, Modifikation und Neuteilfertigung bieten wir Ihnen ein breites Leistungsspektrum. Dazu gehört die Entwicklung und Erprobung neuer Pulverwerkstoffe ebenso wie die Anpassung der Bauteilgeometrie und der Bauteileigenschaften an die jeweilige spezifische Beanspruchung. Auch der Bauteilverzug kann durch Simulation des Prozesses reduziert werden.

Unser Angebot beginnt mit der Beratung und Durchführung von Machbarkeitsstudien und umfasst alle weiteren Schritte bis hin zur Implementierung des Laserauftragschweißen in bestehende Fertigungsketten.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik