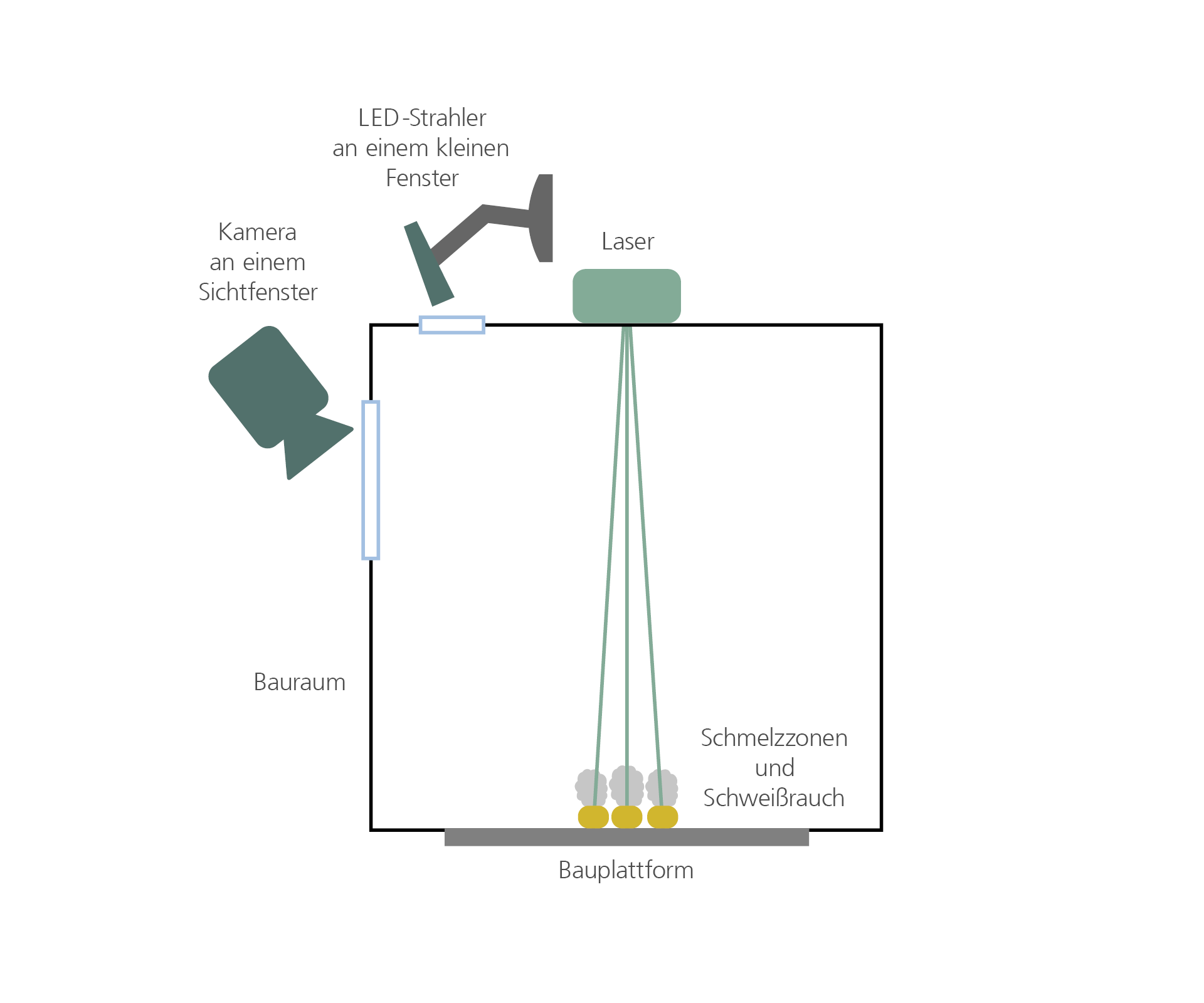

Der parallele Einsatz von Lasern ist in der additiven Fertigung eine besondere Herausforderung. Ein Team am Fraunhofer IPK entwickelt hierzu eine innovative Lösung.

Das pulverbettbasierte Schmelzen von Metallen mittels Laserstrahl, kurz PBF-LB / M, ist das weitverbreitetste additive Fertigungsverfahren für metallische Werkstoffe. Zum Einsatz kommt das Fertigungsverfahren besonders dann, wenn es um komplexe Geometrien, kleine Serienfertigungen und Individualanfertigungen geht, welche mit herkömmlichen Fertigungsverfahren nicht hergestellt werden können. Mit dem Verfahren können Funktionen wie innenliegende Kühlkanäle und Leichtbaustrukturen direkt in das Bauteil integriert und in einem einzigen Prozessschritt gefertigt werden.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik