Wo sich Schweißtechnik und Künstliche Intelligenz begegnen

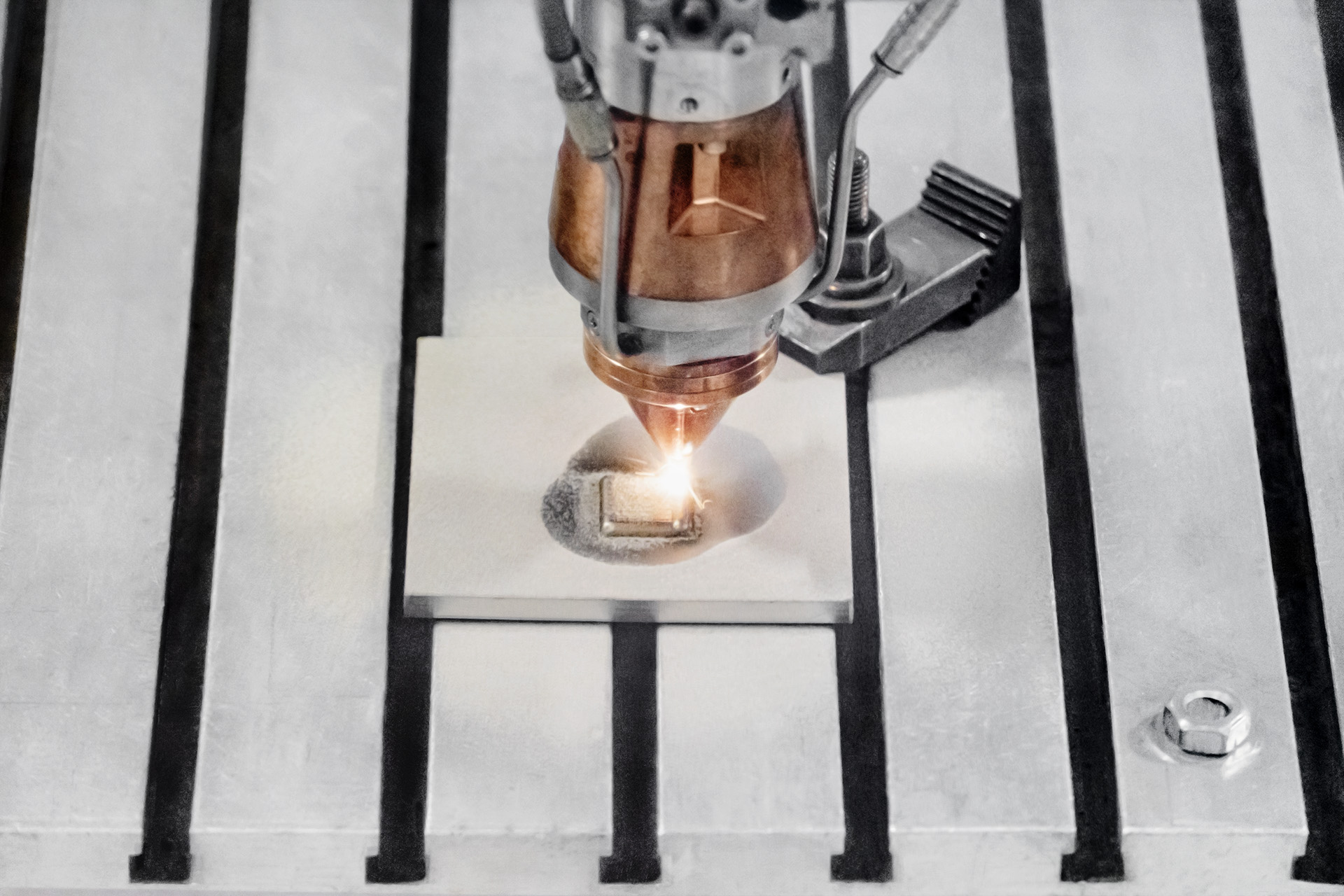

Poren, feine Löcher, mangelhafte Anbindung, Spritzer, Mikrorisse in einer Schichtebene – das alles sind typische Fehler, die beim Laser-Pulver-Auftragschweißen (LPA) entstehen können. Bei dem mehrlagigen Aufbau der Schichten können diese zu Formabweichungen und irreparablen Defekten führen und so produzierenden Unternehmen das Leben schwer machen. Denn bei einem Verfahren, das unter anderem für die Reparatur von Turbinenkomponenten oder auch für das Aufbringen von Verschleißschichten verwendet wird, können solche Fehler fatale Auswirkungen haben.

Dabei hat das Fertigungsverfahren zahlreiche Vorteile: Neben einer sehr hohen Prozessgeschwindigkeit werden vergleichsweise hohe Auftragsraten bei einem relativ geringen Energieeintrag erzielt. Somit lässt sich nicht nur der Verzug minimieren, sondern es bleibt auch das Gefüge des Grundwerkstoffes erhalten. Es lohnt sich also für produzierende Unternehmen durchaus das LPA-Verfahren einzusetzen – vorausgesetzt, sie können die Qualität der Endprodukte garantieren.

Qualität sichern – aber wie?

Die Qualitätssicherung beim Laser-Pulver-Auftragschweißen wird dadurch erschwert, dass der Prozess von einer Vielzahl von unterschiedlichen Parametern wie beispielsweise der Laserleistung, der Vorschubgeschwindigkeit, dem Pulvermassenstrom und dem Spotdurchmesser beeinflusst wird. Deshalb werden verschiedene Sensoriken zur Prozessüberwachung eingesetzt.

Die Herausforderung liegt nun darin, aus den aufgenommenen Messdaten Rückschlüsse auf die qualitativen Bauteileigenschaften zu ziehen. Idealerweise lassen sich auch Prozessparameter prognostizieren und die Prozessqualität dokumentieren. Solche Ableitungen sind nur möglich, wenn man über einen längeren Beobachtungsraum und mit einer hohen Auflösung große Datenmengen erzeugt. Um diese auswerten zu können, braucht es geeignete Algorithmen. Dieser Problemstellung haben sich Forschende des Fraunhofer IPK angenommen.

Neuronal vernetzt

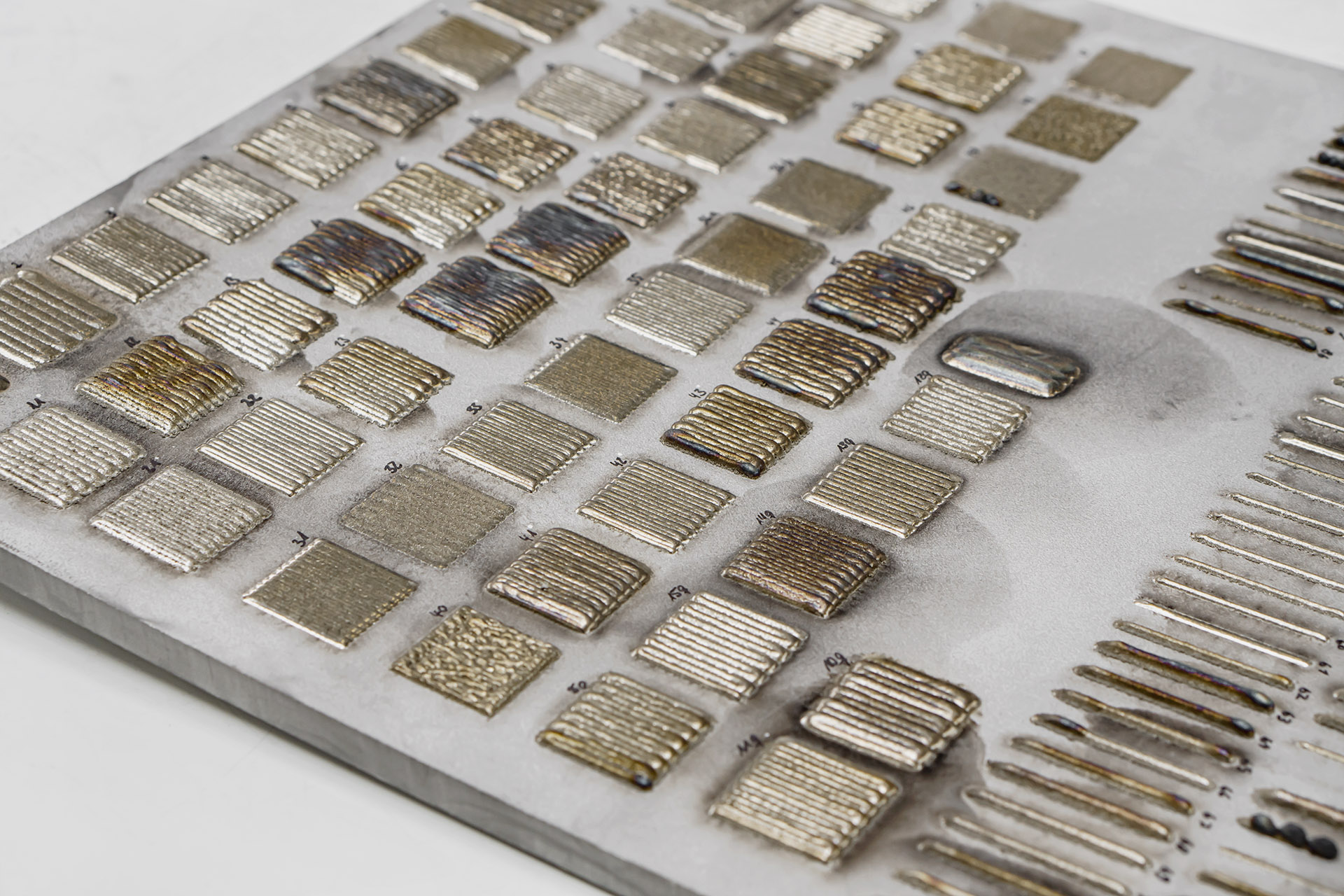

Das Team nutzt künstliche Neuronale Netze, um komplexe Prozesse wie das Laser-Pulver-Auftragschweißen abzubilden. Bei der Anwendung werden zunächst Lern- oder auch Trainingsphasen durchgeführt. Die Erkenntnisse aus den vorangegangenen Phasen werden genutzt, um das Netz zu optimieren. Die Auslegung der Neuronalen Netze erfolgt dabei also iterativ. Nach erfolgreicher Validierung dient das entwickelte Neuronale Netz den Forschenden als Werkzeug, das einerseits auf zuvor erfasste Eingangsdaten mit den zugehörigen Ausgaben antworten kann (Assoziation) und andererseits noch nicht erlernten Mustern entsprechende Aussagen abbilden kann (Abstraktion). Dadurch können komplexe Wirkzusammenhänge zwischen Prozessgrößen und Qualitätsmerkmalen beschrieben werden.

Derzeit untersuchen die Wissenschaftlerinnen und Wissenschaftler, wie sich verschiedene Sensoren so kombinieren lassen, dass während des LPA-Prozesses Messdaten aufgenommen werden, die sich besonders für die Anwendung von KI-Methoden zur Qualitätssicherung eignen. Dabei setzen sie Pyrometer, Laserscanner, Schmelzbadkameras und Laserintensitätsmessung ein.

Sind die Messdaten der verschiedenen Sensoren eingegangen, müssen sie bereinigt und aufgearbeitet werden. Nur so können sie den Forschenden neben den Prozessparametern als Datenbasis für ein künstliches Neuronales Netz dienen. Dazu muss das Team einen Weg finden, die wichtigsten statistischen Kennwerte zu ermitteln, beispielsweise Mittelwerte, Maxima oder Minima. Darüber hinaus lassen sich auch abstrakte mathematische Kennwerte, wie Fourier-Konstanten, extrahieren. Eine Messdatenreihe gibt in der Regel annähernd 1000 solcher Kennwerte aus. Über den Einsatz entsprechender Algorithmen lassen sich diese priorisieren und stark reduzieren, sodass eine gute Datenbasis für künstliche Neuronale Netze geschaffen wird.

Handfeste Ergebnisse

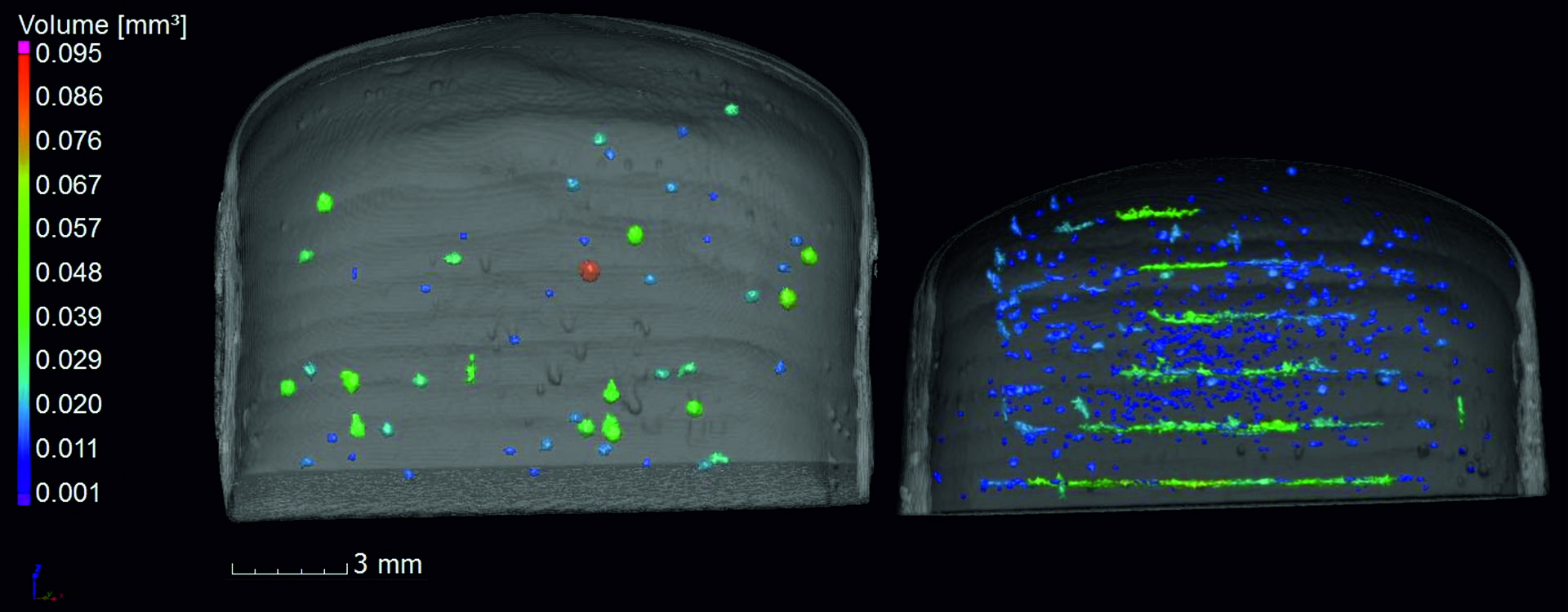

Die bisherigen Forschungsergebnisse zeigen, dass sich durch den Einsatz von KI in der Schweißtechnik Probleme vermeiden und Qualitätsmerkmale vorhersagen lassen. Dem Projektteam gelang es, die Dichte von additiv gefertigten Bauteilen unter Anwendung von KI-Methoden mit einer Sicherheit von 97 Prozent korrekt zu prognostizieren. Auf der Basis solcher Informationen können Anwendende Entscheidungen treffen, ob sich ein Bauteil für eine bestimmte Aufgabe eignet oder ob es als Ausschuss deklariert werden sollte. Insbesondere lassen sich so zukünftig Kosten für nachgelagerte Prüfungen reduzieren. Die Forschenden sind zuversichtlich, dass Unternehmen schon bald von dem erlangten Wissen profitieren können. So könnte die Qualitätssicherung in der Schweißtechnik auf Basis der Künstlichen Intelligenz revolutioniert werden. Was es dazu noch braucht, sind mehr Erfahrungswerte aus realen Anwendungen, die in kommenden Projekten mit Industrieunternehmen erhoben werden sollen.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik