Zukunft will gut produziert sein

Wenn Sie sich die optimale Stadt der Zukunft vorstellen, woran denken Sie? Grünanlagen zwischen den Häuserschluchten, saubere Luft und elektrische Autos, betrieben mit alternativen Energien? Um diese Idee zur Wirklichkeit werden zu lassen, braucht es ein Umdenken, denn neuartige Kraftwerke und Elektroautos produzieren sich nicht von allein. Produktion muss ressourcenschonend und sozial verträglich werden, um hohe Lebensstandards zu sichern, ohne dabei Raubbau an den Ressourcen der Erde zu treiben. Wie wir den Strukturwandel Berlins von der traditionellen Industriestadt zum zukunftsweisenden Technologie- und Dienstleistungszentrum gestalten können, das ist die Leitfrage dreier Forschungsprojekte, an denen Fraunhofer IPK und TU Berlin im Rahmen des Werner-von-Siemens Centre for Industry and Science mitwirken. Dabei hilft den interdisziplinären Forschungsteams vor allem ihre Expertise in den Bereichen Digitalisierung, Additive Fertigung und Künstliche Intelligenz.

Bye-bye Verbrenner, hallo elektrische Antriebe!

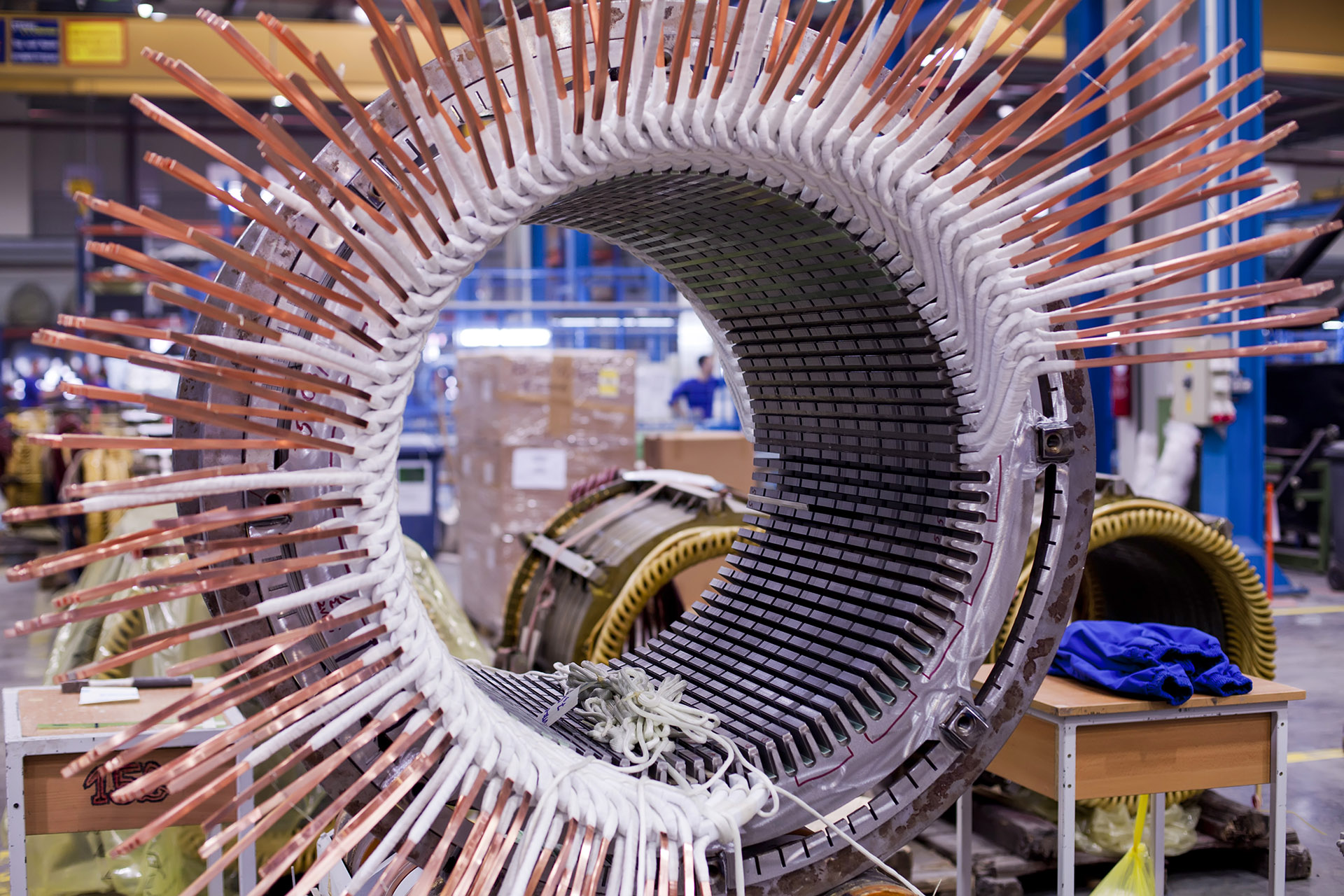

Angesichts des Klimawandels sind klassische Verbrennungsmotoren zum Auslaufmodell geworden. Sie werden zunehmend durch elektrische Antriebe ersetzt. Die 16 Partner des Projekts »Elektrische Antriebe« haben deshalb den Anspruch, »die wettbewerbsfähige elektrische Maschine der Zukunft zu entwickeln« und die Forschungsergebnisse ebenfalls auf verwandte Bereiche wie Bahnantriebe anzuwenden. Um den Wechsel zum E-Antrieb nicht nur mitzugehen, sondern auch maßgeblich zu gestalten, müssen Produktionsstandorte wie Berlin disruptive Ansätze finden, die elektrische Maschine von Grund auf neu zu gestalten und zu fertigen. Claudio Geisert, der im Projekt den Bereich »Smart Maintenance« bearbeitet, kennt die Chancen der Digitalisierung genau: »Wir messen KI-Methoden besonders große Potenziale bei. So machen wir beispielsweise mithilfe Maschinellen Lernens aus elektrischen Großmotoren, wie sie in Gaskompressorstationen, Hochofengebläsen und Walzwerken eingesetzt werden, intelligente Cyberphysische Systeme, die Menschen bei ihren Aufgaben sinnvoll unterstützen und die Lebensdauer der Motoren erhöhen.«

An der Schnittstelle von realer und virtueller Welt arbeitet auch Pascal Lünnemann. Im Projekt verantwortet er die Architektur für den Digitalen Zwilling und das Feedback-to-Design-System. Er sieht in der Digitalisierung vor allem einen Vorteil für die Nachhaltigkeit der Produktion: »Die Produktion der Zukunft wird neue Schwerpunkte im nachhaltigen Einsatz von Ressourcen aufweisen. Einerseits werden Entwicklerinnen befähigt sein, nachhaltigkeitsbewusste Entscheidungen zu treffen, andererseits erreichen wir in der Mensch-Maschine-Kollaboration eine bewusst menschzentrierte und ressourcenschonende Kooperation.«

Mit additiver Fertigung zu neuen Höhen: Hochtemperatur-Anwendungen

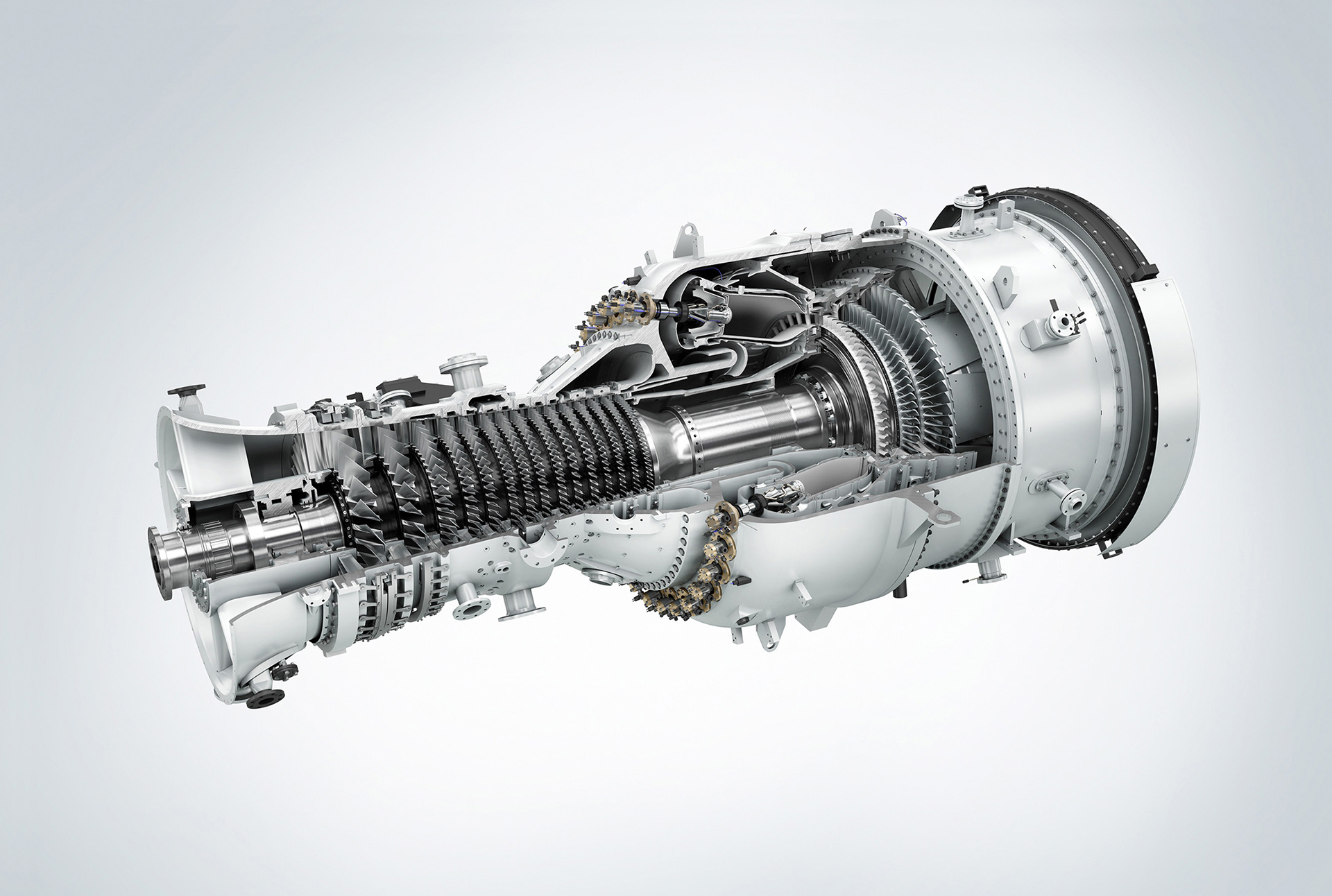

Einige Bauteile in modernen Gaskraftwerken kommen mit Temperaturen von weit über 1000 Grad Celsius in Berührung. Doch das ist nicht die einzige Herausforderung: Wenn in Zukunft mehr alternative Brennstoffe wie grüner Wasserstoff oder Biogas eingesetzt werden sollen, müssen die Bauteile ganz neue Eigenschaften aufweisen, die mit konventionellen Fertigungsmethoden nicht zu produzieren sind. Die Lösung: additive Fertigungsverfahren in Verbindung mit neuartigen Designs und Werkstoffen mit herausragenden thermomechanischen Eigenschaften. Mit ihrer Hilfe soll der Wirkungsgrad von Gasturbinenkraftwerken entscheidend erhöht und dadurch der CO2-Ausstoß verringert werden.

Dr. Kai Lindow, der am Fraunhofer IPK das Geschäftsfeld Virtuelle Produktentstehung leitet, beschreibt, wie die Forschenden die additiven Verfahren entlang der gesamten digitalen Prozesskette optimieren: »Diese digitale Prozesskette fängt beim digitalen Bauteil in der Entwicklung an, geht dann über Simulation und Fertigungsvorbereitung in den 3D-Druckprozess und umfasst alle nachbereitenden Prozesse bis hin zum Überwachen des Bauteils im laufenden Betrieb. Ziel ist es dabei, einen durchgängigen Informations-fluss zu erzeugen. Dieser durchgängige Informationsfluss ist die Grundlage, um beispielsweise Produktmodelle mit Simulationsmodellen zu vernetzen, die das reale Verhalten von Druckprozessen abbilden können. Somit können schon vor dem eigentlichen Druck das Produkt und der Prozess optimiert werden. Dadurch wird Zeit und Material gespart.«

Maschinelles Lernen spielt im Projekt eine wichtige Rolle, so Lindow: »Mithilfe von lernenden Algorithmen können die Simulationsmodelle stetig verbessert werden. Neue Produkte oder Materialen können dadurch realitätsnah simuliert werden. Je besser die Algorithmen sind und je besser die Datenlage zur Versorgung der Algorithmen ist, desto näher sind die Produkt- und Prozesssimulationen am realen Produkt und Prozess dran – und tragen so zur Zeit- und Materialeffizienz bei.«

Upgrade statt Reparatur: Maintenance, Repair and

Overhaul

Instandhaltungs- und Reparaturprozesse gehen längst über ihre Grundfunktionalitäten hinaus. Ziel dieses Forschungsprojekts mit neun Konsortialpartnern ist es deshalb, neue Technologien für Maintenance-and-Repair-Aufgaben zu entwickeln, die gleichzeitig ein Upgrade für das gewartete Bauteil umfassen.

Hierfür werden neue dynamische Prozessketten entwickelt, in denen die einzelnen Wertschöpfungsschritte vorgegeben werden. Dabei soll jedes Bauteil eine individuelle Reparaturkette durchlaufen. Diese Entwicklung soll am Beispiel von Gasturbinenschaufeln demonstriert werden, die nach der Reparatur mit höheren Temperaturen oder längeren Betriebsintervallen betrieben werden können.

Auch Carsten Niebuhr arbeitet im MRO-Projekt: »Wir vom Fraunhofer IPK verfügen über Expertise in der mechanischen Bearbeitung, zum Beispiel in der Entschichtung von Turbinenschaufeln durch Sand- oder Wasserstrahlen. Um zu prüfen, ob sich noch ein Rest des Beschichtungsmaterials auf der Schaufel befindet, entwickeln wir neue Methoden des Maschinellen Sehens. Dabei nutzen wir hyperspektrale Bildgebung in Wellenlängen, die das menschliche Auge nicht erfassen kann, wie beispielsweise ultraviolettes oder infrarotes Licht.«

Das MRO-Projekt am Werner-von-Siemens Centre ist für den Wissenschaftler ein Schritt in Richtung einer nachhaltigeren Industrie: »In der Zukunft wird eine vollautomatisierte Repair- oder Refurbishment-Straße Altteile für den Betrieb neu aufbereiten, sodass der Lebenszyklus von vielen Produkten verlängert werden kann.«

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik