Besser als neu

Wo massive Kräfte walten, gibt auch das härteste Bauteil irgendwann nach. Im Einsatz entwickeln Turbinenschaufeln Risse, Wellen bekommen Dellen und Stanzwerkzeuge verformen an den Kanten. Mit modernen additiven Fertigungsverfahren (AM) werden solche Schadstellen effizient repariert und das verschlissene Bauteil wieder einsatzbereit gemacht.

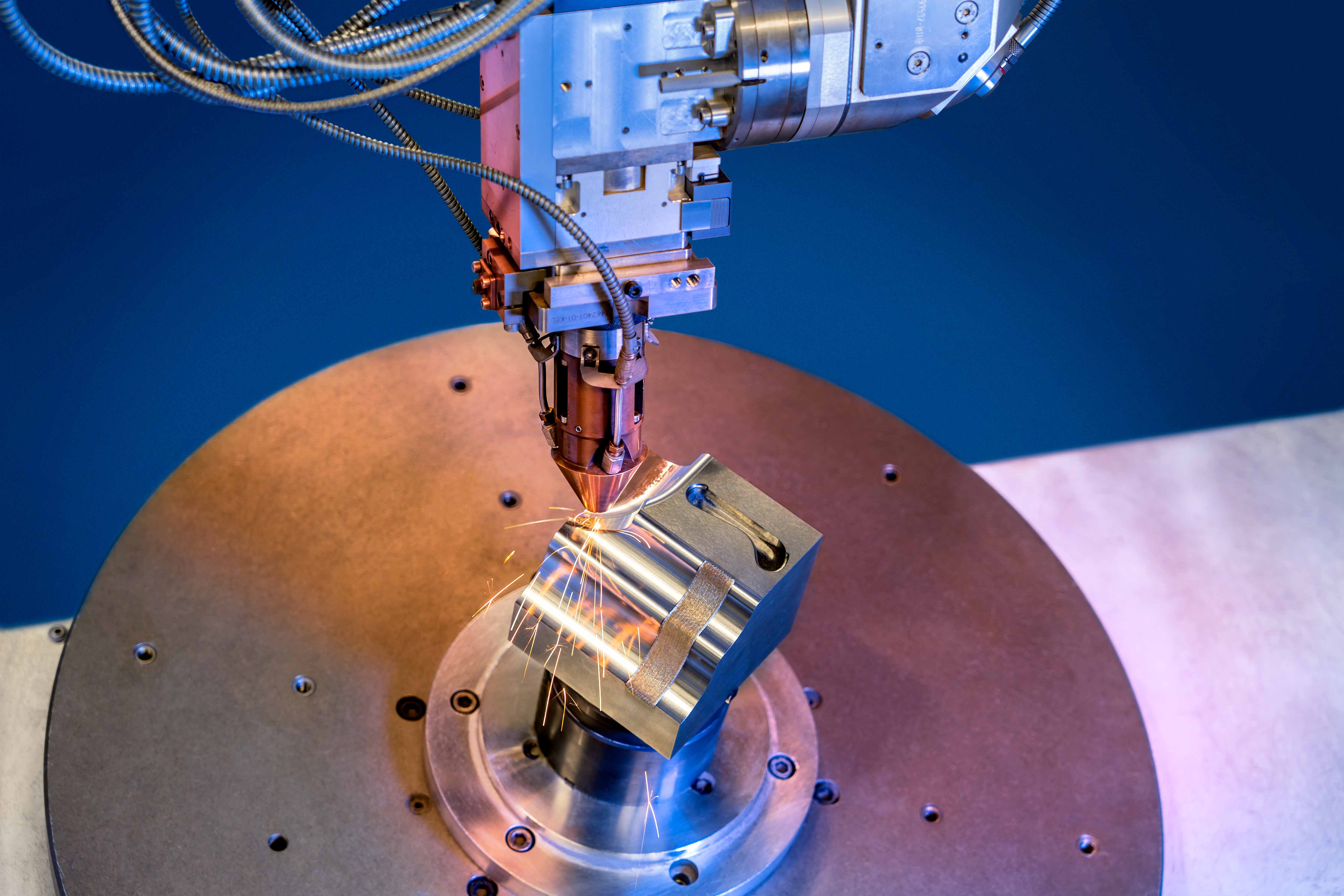

Für Instandsetzungsaufgaben dieser Art hat sich insbesondere Laser-Powder Directed Energy Deposition (LP-DED) als effizientes Verfahren durchgesetzt. Dabei wird mittels Laserstrahl ein Schmelzbad erzeugt, in das eine Düse einen pulverförmigen, meist metallischen Zusatzwerkstoff befördert. Dieser schmilzt im Schmelzbad auf, und durch Bewegungen der Düse oder des Bauteils entstehen Schweißraupen, flächige Beschichtungen und schichtweise komplexere 3D-Strukturen. So lässt sich mit LP-DED durch lokales Aufschweißen ein breites Spektrum an Komponenten reparieren. Für einfache Geometrien wie Lauf- oder Dichtflächen von Wellen ist das Verfahren etabliert und wird in der Industrie breit eingesetzt. Doch auch für teure Komponenten wie Stanz- oder Formwerkzeuge, wie sie beispielsweise im Automobilbau vorkommen, kann sich die Reparatur von lokalen Schadstellen mittels DED lohnen. Allerdings sind hier die Hürden zum effizienten Einsatz des Verfahrens durch komplexe Geometrien und individuelle Schadbilder wie Einkerbungen, Kantenabplatzungen oder -verformungen deutlich höher.

Die Reparaturprozesskette

Für solche Reparaturaufgaben muss in der Regel eine Prozesskette wie diese durchlaufen werden:

- Das defekte Bauteil wird inklusive seiner Schadstelle 3D-gescannt.

- Das Bauteil wird für die Reparatur vorbereitet (etwa durch Schleifen oder Ausfräsen der Schadstelle).

- Das vorbereitete Bauteil wird erneut 3D-gescannt.

- Die so erzeugten 3D-Scandaten werden verarbeitet, wobei die fehlerhaften Bereiche erfasst und ein Differenzvolumen generiert wird, das Soll- und Istzustand unterscheidet.

- Ein additiver LP-DED-Reparaturprozess wird in einem CAM-Programm geplant.

- Der Reparaturprozess wird durchgeführt.

- Das reparierte Bauteil wird wärmebehandelt und nachbearbeitet.

In dieser Kette stellen vor allem die Schritte 4 und 5 Herausforderungen dar. Aus einem einfachen 3D-Scan lässt sich nicht ohne Weiteres eine Schweißbahn ableiten. Zwar ist das Erfassen und Messen von Geometrien durch Laserscanning oder Fotogrammetrie heute für viele Anwendungen Standard. Aber die dabei entstehenden, großen Datenmengen werden oft nur zu Visualisierungs- oder Messzwecken eingesetzt. Um sie für Reparaturprozesse zu nutzen, müssen die Scandaten verarbeitet, ausgerichtet und in parametrisierte 3D-Modelle umgewandelt werden. Erst mit diesen Modellen kann in einem CAM-Programm die Bahnplanung für den Reparaturprozess vorgenommen werden. Dieser Prozess der Umwandlung von 3D-Aufnahmen in CADModelle nennt sich Reverse Engineering. Er wird noch zu großen Teilen manuell durchgeführt, was geschultes Fachpersonal und einen hohen Zeitaufwand erfordert. Für hochindividuelle Bauteile ist der Reparaturaufwand daher häufig sehr groß.

Damit nicht genug, wird der eigentliche Reparaturprozess durch schweiß- und materialtechnische Herausforderungen erschwert. Formwerkzeuge bestehen oft aus Kalt- oder Warmarbeitsstählen mit verhältnismäßig hohen Kohlenstoffgehalten. Der Kohlenstoffgehalt bringt zwar eine gute Härtbarkeit mit sich, reduziert aber auch die Schweißeignung des Materials, was für Reparaturschweißungen problematisch ist. Das gilt umso mehr, als die reparierten Bereiche den Anforderungen an Beständigkeit und Härte genauso entsprechen müssen, wie es das Ursprungsbauteil als Ganzes getan hat.

Forschende des Fraunhofer IPK greifen diese Herausforderungen mit einer durchgehenden und automatisierbaren Reparaturlösung auf. Dank Scangineering mit automatisierter Bauteilerkennung und geometriebasierter Modellierung sowie modernen AMVerfahren können defekte Bauteile mit geringem technischem Aufwand wieder einsatzbereit gemacht werden.

3D-Scanning und Reverse Engenineering ergibt Scangineering

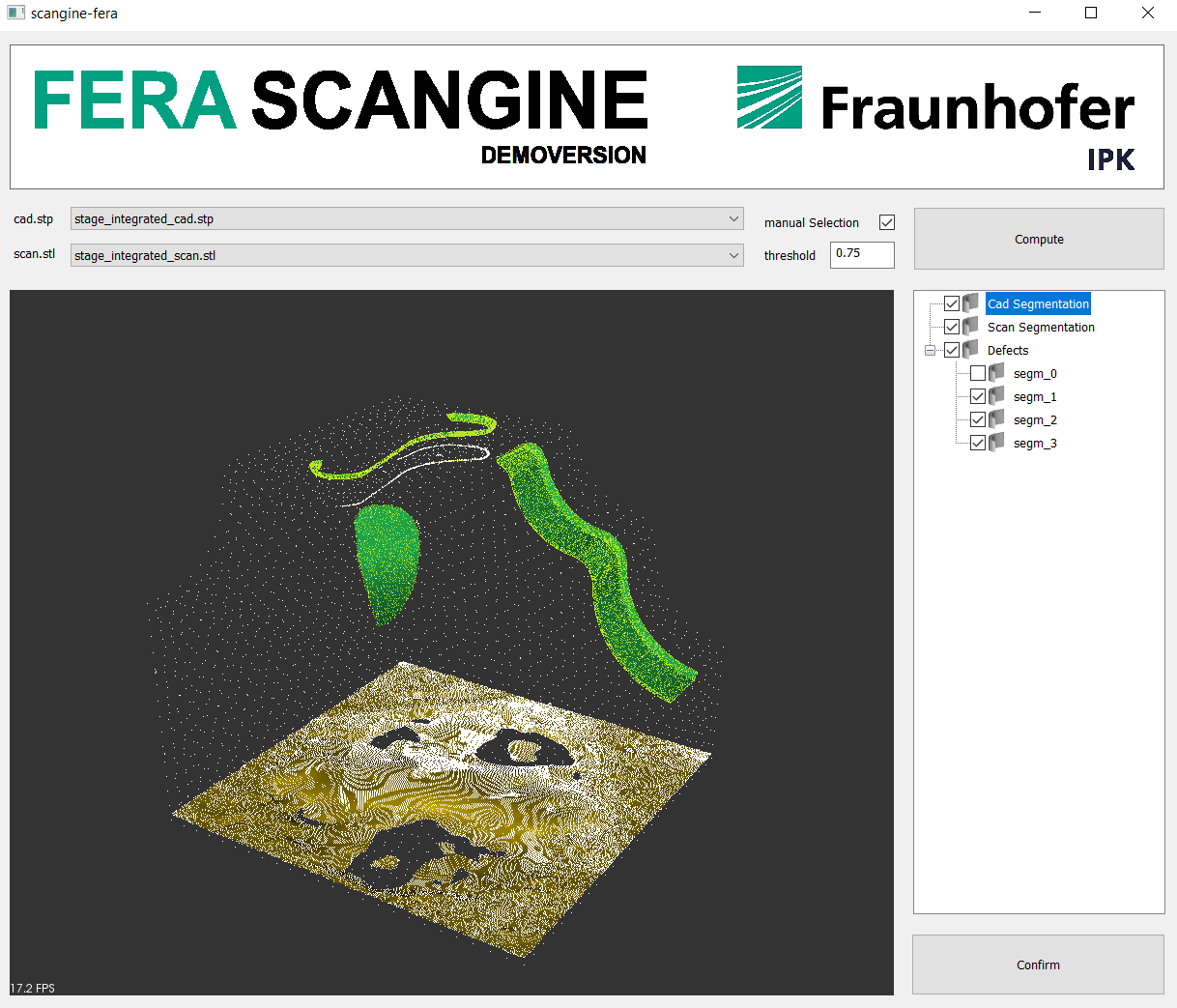

Das als »Scangineering« bekannte Reverse-Engineering-Verfahren ist eine Eigenentwicklung des Fraunhofer IPK. Dabei werden mit intelligenten Algorithmen 3D-Scandaten von Bauteilen vorverarbeitet, ausgerichtet und parametrisiert. Das bedeutet, dass aus den Punktwolken etwa eines Laserscans ein geometriebasiertes und damit manipulierbares 3D-Modell erzeugt wird, das zum Beispiel in ein CAD-Programm geladen werden kann.

In den Umwandlungsprozess können Nutzende an jeder Stelle als Inputgeber und Analytikerinnen eingreifen. Sie werden aber gleichzeitig von manuellen und repetitiven Schritten entlastet. Mittels Scangineering können komplexe Bauteile, aber auch andere Objekte wie Maschinen oder sogar Gebäude einfach und schnell als virtuelle Modelle nutzbar gemacht werden.

CAM-Planung: Werkzeugwege errechnen

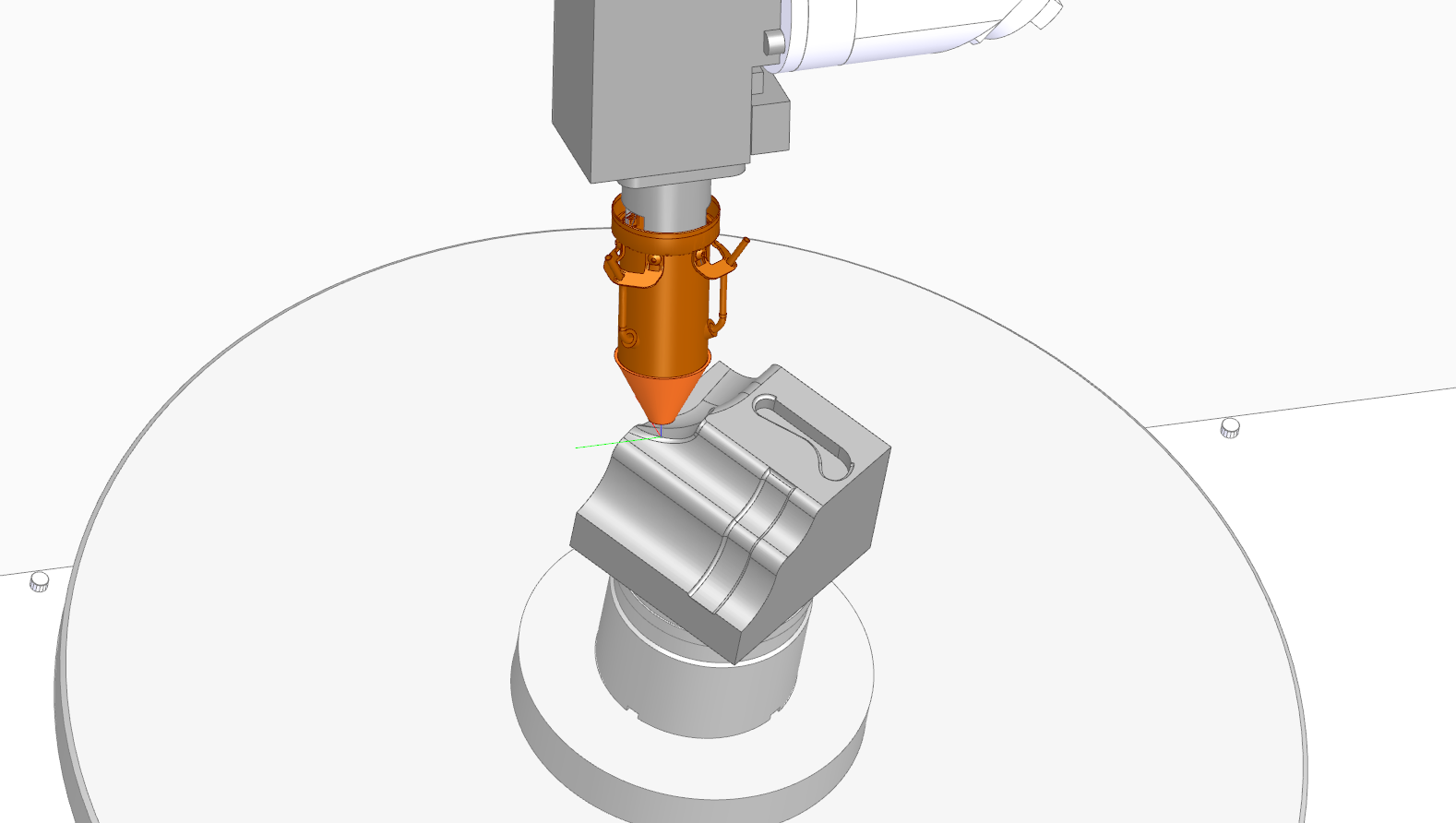

Für die automatisierte Bauteilreparatur werden im nächsten Prozessschritt auf Basis der Modelle die additiven Reparaturprozesse geplant. Die erkannten geometrischen Defekte werden dabei zur Errechnung der Werkzeugwege und Schweißbefehle für den additiven Aufbau verwendet.

Die mathematisch bestimmten Volumen, Flächen und Kurven reduzieren den Bedarf an zusätzlich zu erstellenden Hilfsgeometrien und erleichtern und beschleunigen den Programmierprozess: Beschichtungsflächen sind klar definiert und auswählbar, komplette Differenzvolumen können durch schichtweisen Aufbau programmiert oder komplexe Kurven als Stützkurven für die Ausrichtung von Werkzeugwegen genutzt werden. Mittels Aufbausimulation und Überprüfung der Verfahrwege können die Werkzeugwege verifiziert sowie etwaige Kollisionspunkte bereits im Vorfeld erkannt und behoben werden.

Additiver Reparaturprozess und Nacharbeit

Den letzten Schritt bilden die Auslegung der Prozessparameter und die eigentliche Bauteilreparatur. Hier ist werkstofftechnisches Know-how gefragt, um eine metallurgisch hochwertige und dauerhafte Reparatur zu gewährleisten: Werkstoffspezifische Eigenschaften müssen berücksichtigt werden. Der hohe Kohlenstoffgehalt in Werkzeugstählen etwa begünstigt hohe Härtewerte – diese sind zur Erhöhung der Standzeiten erwünscht. Beim klassischen Reparaturschweißen, etwa mit Lichtbogenverfahren, kann es allerdings durch den hohen Wärmeeintrag in Kombination mit dem Kohlenstoffgehalt sowie weiteren Legierungselementen zu Rissen im Bauteil kommen. Laserbasierte Verfahren wie LP-DED können hier vorteilhaft sein: Die hohe Energiedichte und der dadurch geringe Wärmeeintrag reduzieren die Rissneigung, die Größe der Wärmeeinflusszone, die Beeinflussung des Grundwerkstoffs sowie den Aufmischungsgrad von Grundund Zusatzwerkstoff. Weiterhin ist die Auswahl des Zusatzwerkstoffs nicht auf die Legierung des Grundwerkstoffs beschränkt.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik