Wenn Qualität zur Überlebensfrage wird

Die deutsche Wirtschaft ist über die Corona-Pandemie in eine Rezession geraten, daran gibt es keine Zweifel. Um knapp fünf Prozent schrumpfte das Bruttoinlandsprodukt 2020 gegenüber dem Vorjahr. Manche Branchen traf es dabei sicherlich härter als andere. Aber es eröffneten sich auch neue Märkte: Desinfektionsmittelknappheit veranlasste findige Spirituosenhersteller dazu, ihre Produktion umzustellen. Vorhandene Anlagen wurden innerhalb kürzester Zeit dazu genutzt, die stark gefragten keimtötenden Mittel zu produzieren.

Nicht ganz so schnell konnte auf eine andere plötzlich ansteigende Nachfrage reagiert werden: die nach medizinischen Mund-Nase-Bedeckungen, also OP-Masken und FFP-Masken. Wir erinnern uns: Diese Masken waren zu Anfang der Pandemie besonders knapp und dienten vor allem dem Schutz des täglich mit Patienten in Kontakt kommenden Personals in Krankenhäusern und Kliniken. Importe aus Fernost schafften zwar kurzfristig Abhilfe, aber oft unter Einbußen in der Maskenqualität. Auch hier sattelten Unternehmen in Deutschland um. Produzierten sie vor der Pandemie noch Sitzbezüge für Autohersteller, so begannen sie nun, Schutzmasken herzustellen. Eine kluge Strategie, denn für den Bedarf an medizinischen Mund-Nase-Bedeckungen ist nach wie vor kein Ende in Sicht. Vielerorts sind sie mittlerweile beim Einkaufen und im öffentlichen Nahverkehr vorgeschrieben und haben damit die vorher üblichen Alltagsmasken abgelöst.

Schutztextilien ganzheitlich gedacht

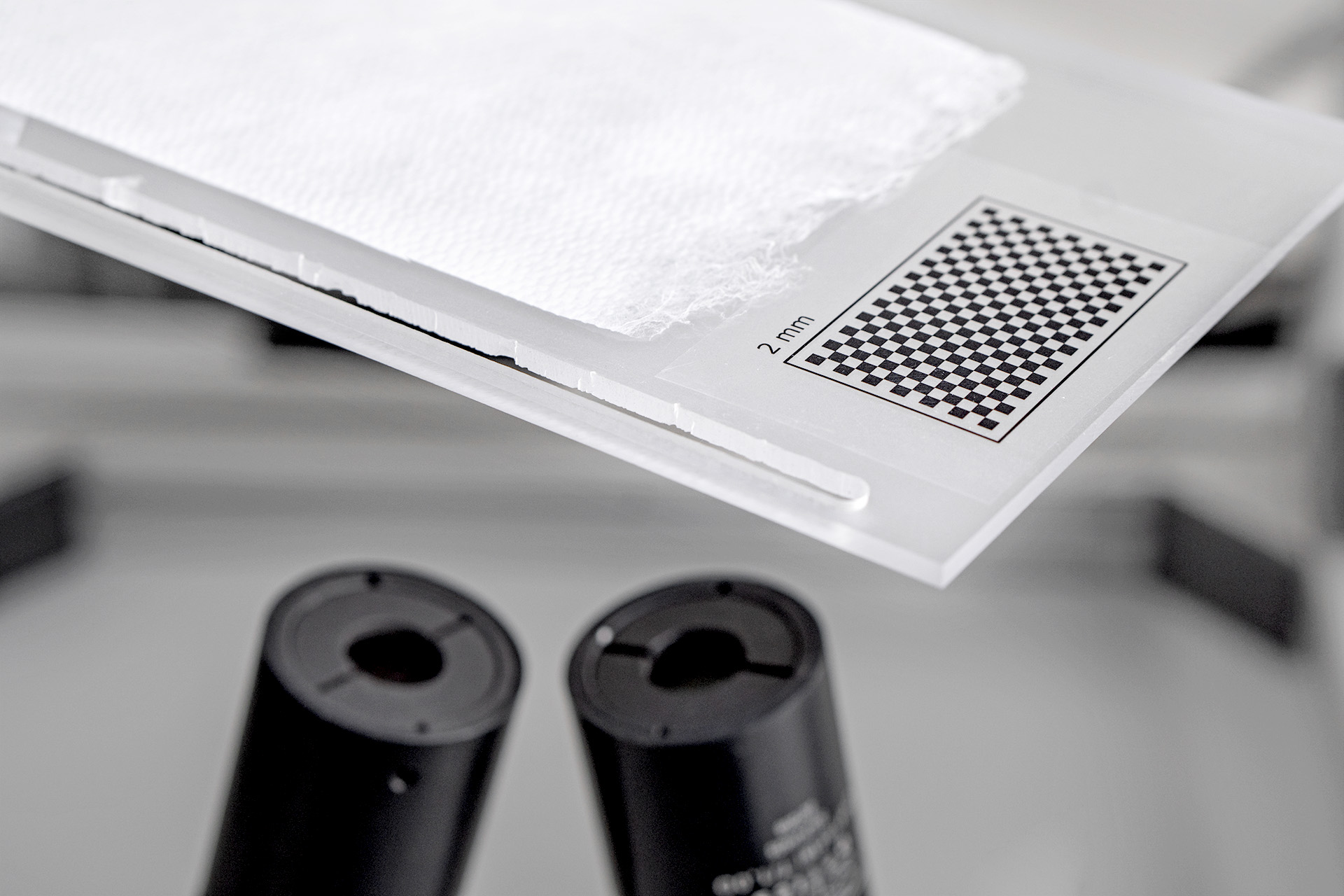

Gerade im Bereich lebensrettender Schutztextilien spielt die Qualität natürlich eine entscheidende Rolle. Am Fraunhofer IPK entwickelt ein wissenschaftliches Team deshalb ein Inspektionssystem, das sowohl die Ausgangsmaterialien, als auch weiterverarbeitete Maskentextilien visuell prüfen soll. Das Vorhaben ist Teil des Projekts »Next Generation Schutztextilien«, das im Rahmen der Kampagne »Fraunhofer vs. Corona« gefördert wird. Das Konsortium setzt sich aus zehn Fraunhofer-Instituten zusammen.

Gemeinsam verfolgen sie einen neuen, ganzheitlichen Ansatz zur Entwicklung von Schutztextilien. Neben einer verbesserten viralen Filterwirkung sollen auch neue Methoden für die Herstellung der Ausgangsmaterialen erprobt werden. Anhand zweier Demonstratoren wollen die Forschenden außerdem praktische Faktoren wie den Tragekomfort und eine bessere Sprachverständlichkeit untersuchen.

Die Qualität entscheidet

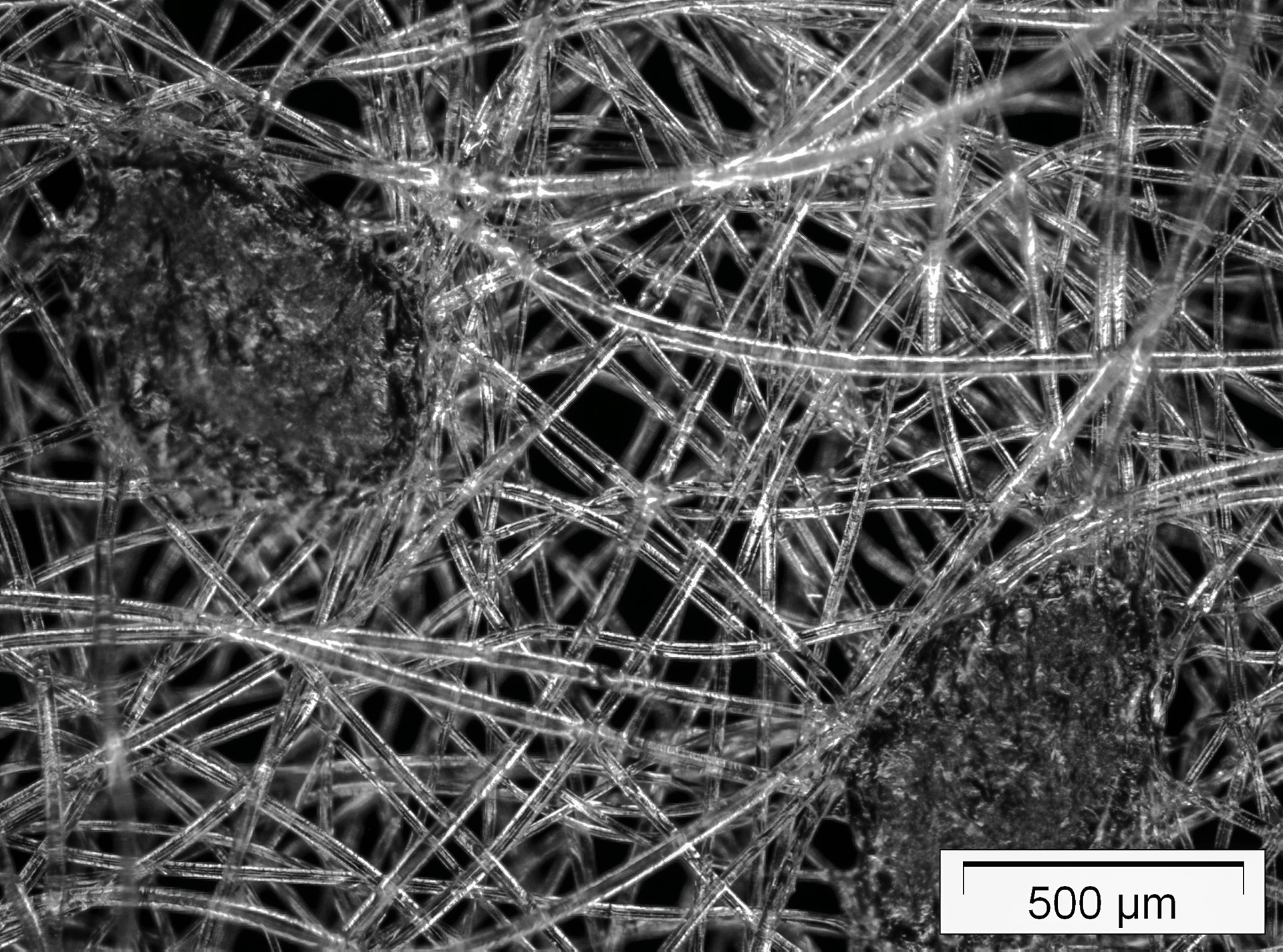

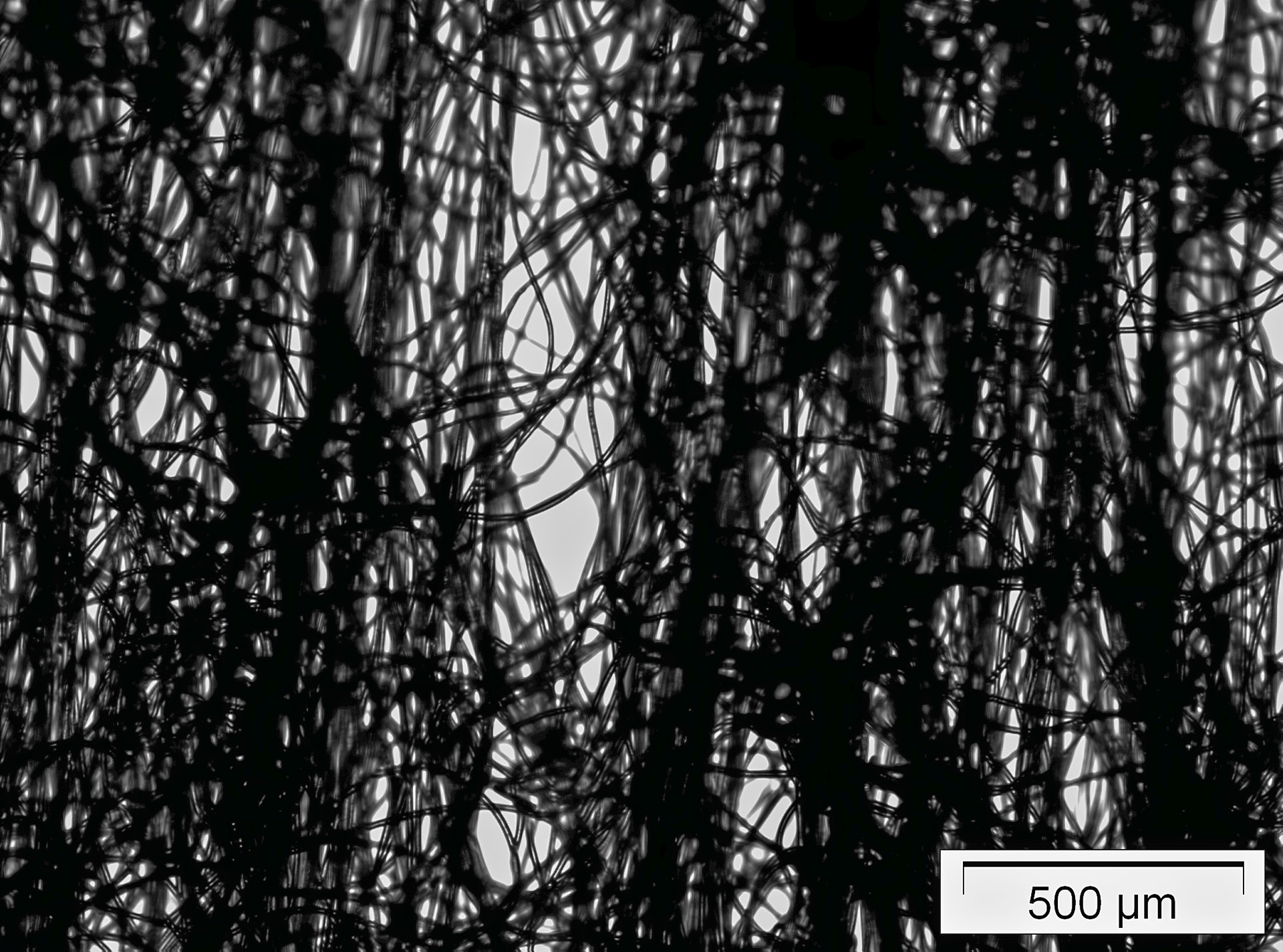

Für eine intelligente Qualitätssicherung im Sinne einer 100%-Kontrolle stellen dabei vor allem die hochgenauen Anforderungen an die Textilien im Mikro- und Nanometerbereich eine Herausforderung dar. Sensorik, die Bildmaterial in diesen Auflösungsbereichen erstellen kann, ist sehr teuer in der Anschaffung. Zu teuer für die KMU, die die Masken in Deutschland produzieren. Außerdem wird bei solchen Systemen der Prozess der Datenerhebung dadurch verlangsamt, dass viele Schritte manuell ausgeführt werden. Konventionelle, am Markt verfügbare Bildverarbeitungssysteme hingegen können auch bei hohen Prozessgeschwindigkeiten eine vollautomatisierte 100%-Kontrolle durchführen – allerdings nur auf Kosten der Auflösungsgenauigkeit.

Von der manuellen Stichprobenkontrolle zur Vollautomatisierung

Die Abwägung zwischen Bildauflösung und Aufnahmegeschwindigkeit ist nicht das einzige Problem bisheriger technischer Lösungen. Denn selbst wenn es möglich sein sollte, ein Defektmuster in den notwendigen Spezifikationen durch ein Bildverarbeitungssystem zu erfassen, muss es danach auch auf dem Bildmaterial als Defekt erkannt werden. Das riesige Volumen der im Inspektionsprozess erhobenen Bilddaten kann nicht durch Menschen ausgewertet werden. Dazu bräuchten Unternehmen entweder eine unrealistisch große Belegschaft in der Qualitätskontrolle, oder aber die Prozessgeschwindigkeiten müssten sehr stark reduziert werden, um alle Bilddaten inspizieren zu können. Beides liegt weit außerhalb dessen, was wirtschaftlich sinnvoll ist.

Um eine vollautomatische optische Prüfung live im Herstellungsprozess trotz dieser schwierigen Bedingungen möglich zu machen, braucht es einen guten Trade-off zwischen schneller Bilderfassung und hochgenauer Auflösung. Genau an dieser perfekten Balance forscht das Team des Fraunhofer IPK. Als Hardware kommen dabei konventionelle Industriekameras in Kombination mit speziellen Optiken zum Einsatz. Analog dazu werden softwareseitig von klassischen Bildverarbeitungsalgorithmen bis hin zu neuesten Methoden des Maschinellen Lernens verschiedenste Bildverarbeitungsalgorithmen erprobt, um hochpräzise alle Defektmuster in den Bildern zu finden.

Bis zum Projektabschluss im Oktober 2021 rechnen die Forschenden mit einem Durchbruch in diesem Bereich. Es wäre ein großer Erfolg für die Qualitätssicherung – und letztlich für den Schutz vor dieser und zukünftigen Pandemien.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik