Optische Messdaten lassen sich durch Laserscanning oder Photogrammetrie mittlerweile recht einfach erfassen. Dabei entstehen jedoch große Datenmengen, die häufig nur zur Visualisierung dienen. Um damit effiziente und adaptive Reparaturprozesse zu ermöglichen, müssen diese Scandaten aufwändig aufbereitet, ausgerichtet und in parametrisierte 3D-Modelle überführt werden. Dieses manuelle Reverse Engineering benötigt jedoch geschultes Fachpersonal und sehr viel Zeit.

Das Fraunhofer IPK bietet nun als Lösung ein automatisiertes Reverse Engineering.

Zuerst werden Punktewolken durch den Einsatz von komplexen Geometrie- und KI-gestützten Algorithmen erzeugt. Das Ergebnis sind parametrisierte CAD-Modelle. Auf Basis dieser Modelle lassen sich individuelle additive Reparaturverfahren automatisiert auslegen. Im Ergebnis kann so die Reparatur von komplexen und teuren Komponenten effizienter und präziser durchgeführt werden.

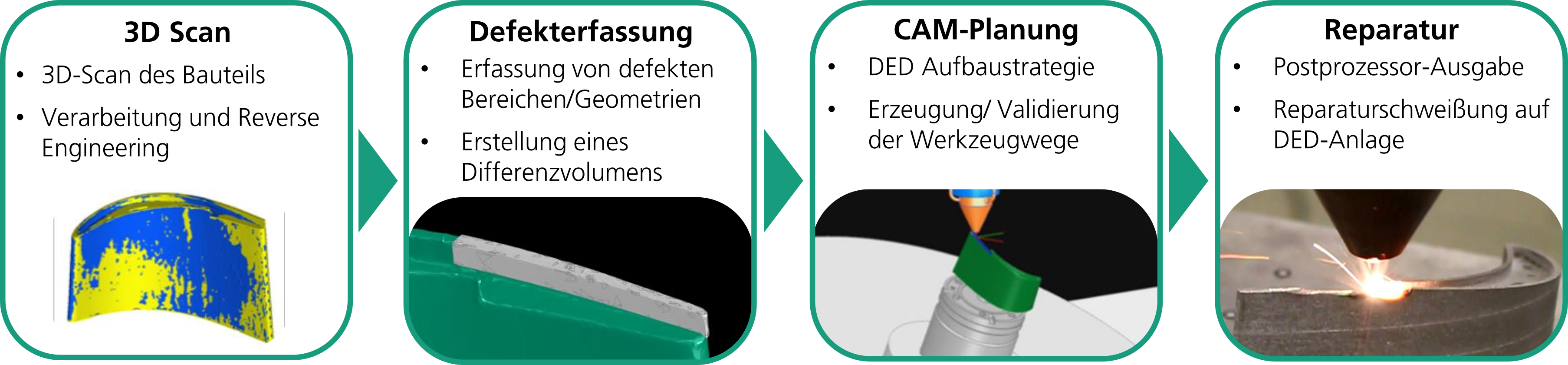

Fünf automatisierte Schritte – von der Erfassung bis zum additiv erneuerten Objekt.

Schritt 1: Verarbeitung und Auswertung der Scandaten

Um diesen komplexen Prozess vollautomatisch durchführen zu können, haben Forschende am Fraunhofer IPK das sogenannte „Scangineering“ entwickelt. Bei diesem Verfahren werden die parametrisierten 3D-Modelle durch geometriebasierte Algorithmen erzeugt. Gegenüber den klassischen Verfahren des Reverse Engineerings setzt Scangineering auf einen hohen Grad an Automatisierung. Der Mensch kann weiterhin als Inputgeber und Analyst zu jedem Zeitpunkt des Prozesses eingebunden werden. Die manuellen, repetitiven Arbeitsschritte werden ihm aber abgenommen. Scangineering hilft Objekte – dazu zählen Einzelkomponenten, aber auch ganze Maschinen oder auch Gebäude – einfach und schnell als virtuelle Modelle nutzbar zu machen.

Schritt 2: Erfassen von defekten Bereichen/Geometrien

Um aus den Punktwolken sinnvoll nutzbare CAD-Modelle zu gewinnen, müssen bestimmte Anforderungen erfüllt sein. Die Modelle müssen geometrische und strukturelle Informationen in parametrisierter Form zugänglich machen und einfach mit anderen Programmen weiterzuverarbeiten sein. Es werden die manchmal bis zu mehreren Millionen Datenpunkte vorverarbeitet, bevor mit der Modellrückführung begonnen werden kann. Dazu werden fehlerhaft erkannte Punkte aussortiert, die gesamte Punktwolke in Teilabschnitte untergliedert und die Punktdichte angepasst.

Schritt 3: Modellrückführung und Erzeugung des Differenzvolumens

Jetzt beginnt die eigentliche Modellrückführung mit der Segmentierung. Dabei werden die geometrischen Eigenschaften der Punktewolke bestimmt und zu Clustern zusammengefasst. Im Anschluss folgt die Klassifizierung dieser Cluster zu sogenannten Features – Designelementen von CAD-Autorensystemen. Abschließend werden diese dann wie nach einem Bauplan zu einem parametrisierten 3D-Modell zusammengesetzt. Um Differenzen zwischen Planungs- und aktuellem Zustand zu ermitteln werden die Datensätze zueinander registriert und Fehlvolumen abgeleitet. Diese können dann gesondert als Regel- oder Freiformgeometrien (NURBS) beschrieben und für die CAM-Planung eingesetzt werden.

Schritt 4: Automatisierte CAM-Planung für den DED Reparaturprozess

Die Reparatur mittels DED erfordert vor allem bei komplexen Komponenten Werkzeugwege, die durch manuelles Programmieren nicht effizient zu erzeugen sind. Durch das im Scangineering erstellte parametrische Modell des realen Bauteils lässt sich der Reparatur-Schweißprozess in einem beliebigen CAM-System einfach und schnell umsetzen. Parametrische Volumina, Flächen und Kurven lassen sich zur Berechnung der Füll- und Beschichtungsoperationen verwenden. Es ist so möglich, Verschleißschutz- oder funktionale Schichten für einzelne Flächen selektiv zu berechnen und größere oder komplexere Volumen der Schadstelle durch Füllen des Differenzvolumens für den additiven Aufbau zu nutzen.

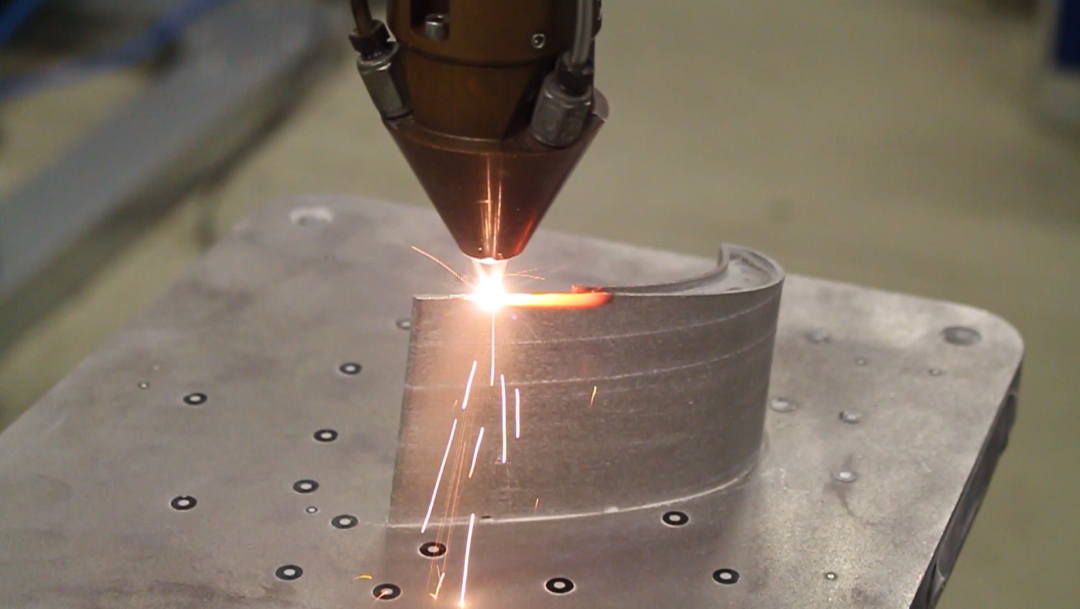

Schritt 5: Additiver Reparaturprozess

Im letzten Schritt erfolgen die Auslegung der Prozessparameter sowie die eigentliche Bauteilreparatur. Hier ist vor allem werkstofftechnisches Know-how gefragt, um eine metallurgisch hochwertige und haltbare Reparatur zu gewährleisten. Materialspezifische Eigenschaften, wie etwa die erhöhte Rissneigung bei Stanz- und Umformwerkzeugen aus gehärteten Werkzeugstählen, werden hier berücksichtigt. Mit den optimalen Parametern und effizienten Werkzeugwegen aus der CAM-Planung kann nun die Reparaturschweißung durchgeführt werden. Das Ergebnis ist eine geometrisch akkurate Reparatur mit einer geringen Beeinflussung des Grundwerkstoffes und ein geringer Verzug des Objektes. Um den individuellen Anforderungen der jeweiligen Anwendungsfälle gerecht zu werden, müssen lediglich einige Softwareparameter angepasst werden.

Ihre Vorteile:

- Durchgängige digitale Prozesskette

- Vom 3D-Scan über die CAM-Planung zum reparierten Bauteil

- Hohe Flexibilität durch bauteilspezifische Geometrie- und Prozessanpassungen

- Hohe Materialflexibilität bei geringem Bauteilverzug und minimalem Einfluss auf das Grundmaterial

- Zeit- und kosteneffiziente Reparatur bei hohem Automatisierungsgrad

- Verbesserung der Objekteigenschaften durch bessere Materialien und Prozesse

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik