Robotische Assistenzsysteme

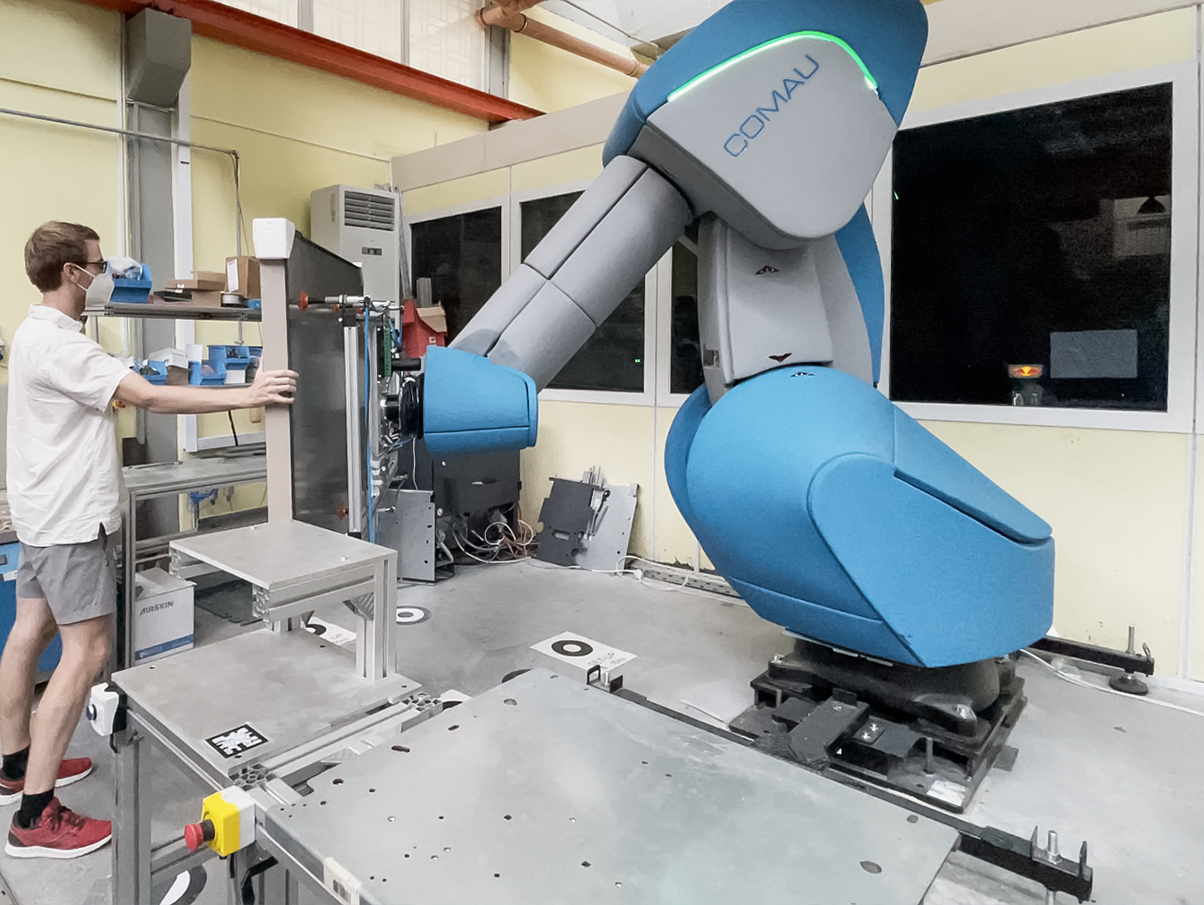

Eine Möglichkeit dieses Potenzial zu heben, liegt in der direkten physischen Interaktion von Menschen und Robotern. Am Fraunhofer IPK entstehen neue Generationen robotischer Systeme, die in einer Mensch-Roboter-Kollaboration Lasten wie etwa 35 kg schwere Pakete mit Solarpanelen sicher transportieren können.

Die Kommunikation zwischen den Partnern erfolgt dabei durch den direkten Kontakt. Sensorik ermittelt die vom Menschen auf das Paket ausgewirkte Kraft, intelligente Algorithmen errechnen daraus die intendierte Bewegung. Durch eine tiefe Integration des Systems in die Steuerung des Roboters erfolgen die Prozesse innerhalb eines Regeltakts, so dass sich für den Menschen das Gefühl ergibt, das Paket hinge an einer Führung, entlang derer es mühelos bewegt werden kann.

Im Projekt SHERLOCK entwickeln die Forschenden zudem Verfahren, die mit ähnlichen Methoden eine einfache Interaktion mit Robotern erlauben, um Bauteile ergonomisch günstig auszurichten. Robotische Unterstützung kann aber auch viel dezenter sein: Mit einem Akkuschrauber über Kopf Bauteile zu verschrauben, lässt auf Dauer die Armmuskulatur ermüden.

Der aktive Exosuit PowerGrasp stärkt und stützt mittels Druckluft Bewegungen und entlastet so beispielsweise Werkerinnen und Werker in der Montage. Das System ist als textile Weste designt und schränkt die Bewegungsfreiheit nicht ein. Dank Methoden der Künstlichen Intelligenz erkennt PowerGrasp sowohl die Art der Bewegung als auch den Grad der Ermüdung und kann gezielt unterstützen.

Künstliche Intelligenz für mehr Flexibilität

Die Mensch-Roboter-Kollaboration bringt auch neue Herausforderungen mit sich. So müssen Roboter lernen, mit von Menschen initiierten und damit für ihn nicht vorhersehbaren Veränderungen in seiner Umgebung umzugehen. Sie müssen also in der Lage sein, Abweichungen des Sollzustandes zu erkennen und anschließend dynamisch auf diese zu reagieren.

Menschen und Roboter müssen außerdem die aktuelle (Bewegungs-)Absicht ihres Gegenübers einschätzen können. Dazu müssen die Maschinen intelligent werden: So ermöglichen etwa Algorithmen der Bildverarbeitung, eine ungenau positionierte Schraube zu identifizieren und den Prozess trotz Abweichung vom Planungszustand erfolgreich umzusetzen. Nicht nur Bilder und Videos können durch KI verarbeitet werden, sondern auch Bewegungen. So enthält beispielsweise die oben beschriebene PowerGrasp-Weste Beschleunigungs- und Gyrometer-Sensoren, die Bewegungen messen und klassifizieren.

Um die Künstliche Intelligenz des Exosuits zu trainieren, erfassen die Forschenden zunächst einen Datensatz von typischen Handgriffen und Tätigkeiten aus dem Bereich des Maschinenbaus in sechs-dimensionalen Bewegungsdaten. Neuronale Netze mit Zeitkomponenten können hierin nicht nur die Tätigkeit erkennen, sondern auch Ermüdungszustände bewerten.

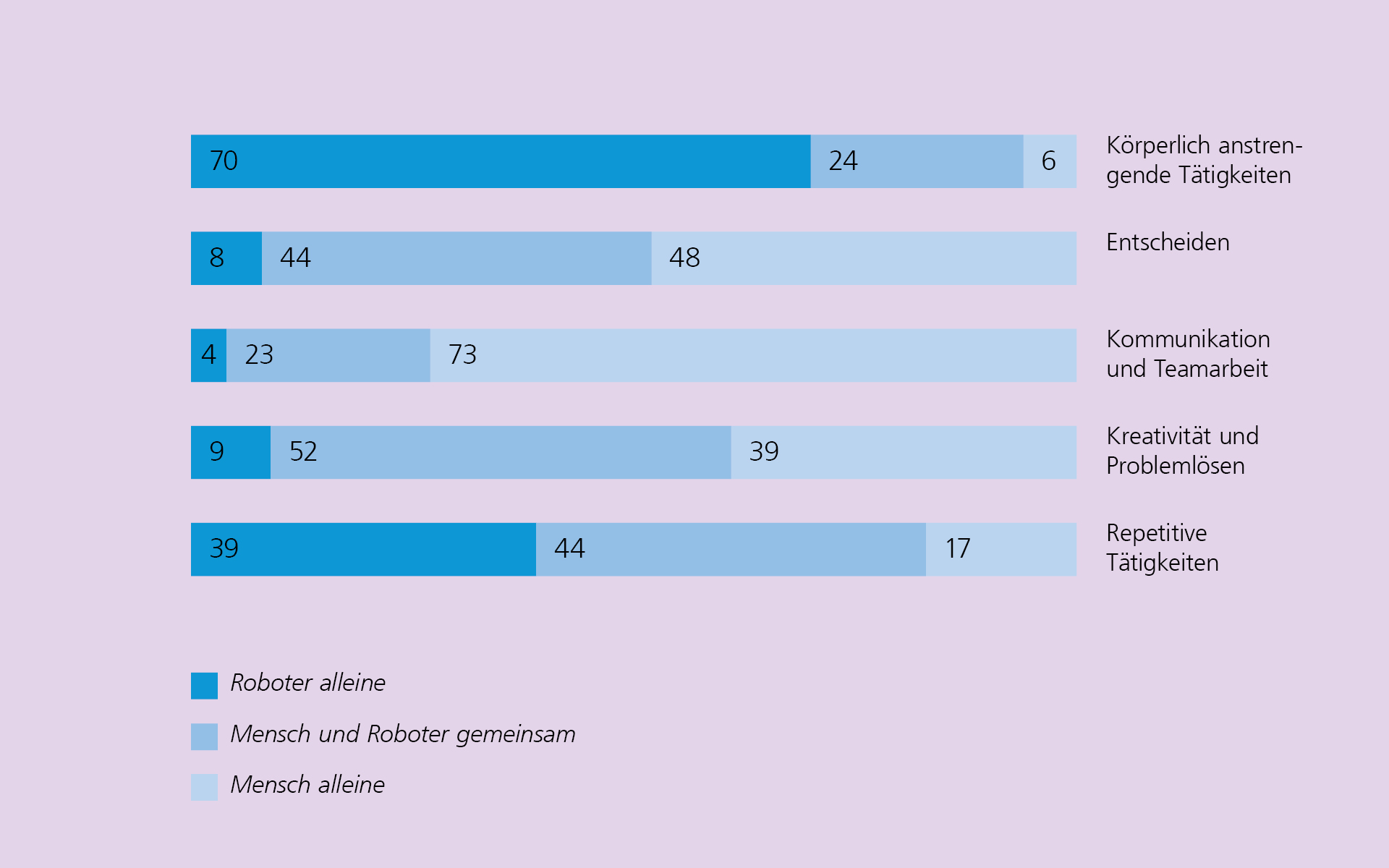

In Zukunft lieber gemeinsam

KI spielt eine wichtige Rolle, damit technische Systeme sich nach dem Menschen richten können. In der industriellen Produktion gibt es zahlreiche und mitunter sehr komplexe Aufgaben, die automatisiert werden können. Nicht jedes Szenario und jede menschliche Bewegung können vorhergesehen und entsprechende Maßnahmen programmiert werden.

Stattdessen müssen Roboter lernen hinzuschauen, zu hören, zu fühlen und sich so in die Arbeitswelt der Menschen einzubringen. Je mehr Echtzeitinformationen über ihre Arbeitsumgebung dabei zur Verfügung stehen, desto besser. Um ein möglichst umfassendes Bild über ihre Umgebung zu bekommen, brauchen Roboter »Sinnesorgane« und ein »Gehirn«: geeignete Sensorik und ein fortschrittliches Daten- und Informationsmanagement.

Umgekehrt braucht auch der Mensch Unterstützung dabei, mit Maschinen zu kommunizieren. Digitale Assistenzsysteme überbrücken dabei die Grenze zwischen der physischen und der digitalen Welt und führen zu einem immer tiefergehenden Einzug des Metaversums in produktionsspezifische Vorgänge.

Diese Revolution des kollaborativen Arbeitens, die den Menschen und dessen Stärken, seine schier unbegrenzte Kreativität, aber auch gewisse feinmotorische Fähigkeiten in den Mittelpunkt stellen, helfen dabei, den Herausforderungen der heutigen Zeit zu begegnen. So sorgt beispielsweise der demographische Wandel für eine zunehmende Verstärkung des Fachkräftemangels, welcher insbesondere im technischen Bereich eklatant ist. Alternde Arbeitskräfte und ihre unschätzbare Expertise werden den Unternehmen bald fehlen. Virtuelle Assistenzsysteme haben das Potenzial, sowohl bei der qualifizierenden Einarbeitung neuer Mitarbeitender zu unterstützen, als auch menschliche Aufwände insgesamt zu reduzieren.

Von der kleinsten Einheit der einzelnen Mensch-Maschine-Interaktion bis hin zu den großen cyber-physischen Systemen – am Fraunhofer IPK werden diese Themen in vielen Forschungs- und Entwicklungsprojekten vorangetrieben. Dabei beleuchten unsere Forschenden wichtige Aspekte, die bisher im industriellen Alltag häufig noch zu kurz kommen. Denn klassische Automatisierungsexpertise geht bei ihnen Hand in Hand mit Softwareentwicklung, Datenmanagement, Fabrikplanung und anderen wichtigen Disziplinen.

So können die Wissenschaftlerinnen und Wissenschaftler das in der Industrie bis jetzt noch weit verbreitete »Blockdenken« zwischen physischer und virtueller Welt überschreiten und damit beispielsweise im Bereich der Assistenzsysteme bestmögliche Lösungen entwickeln. So sorgt Forschung und Entwicklung dafür, dass Menschen in Robotern und anderen Maschinen auf lange Sicht nachhaltige und nützliche Helfer haben.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik