Ganzheitlich und gemeinsam Produktionsinnovationen entwickeln geht nicht? Doch: mit einem integrierenden Modell.

Der Markt für elektrische Werkzeuge ist besonders hart, Unterschiede von manchmal weniger als einem Euro pro Gerät entscheiden über die Konkurrenzfähigkeit eines Herstellers. Gleichzeitig werden die Produkte rasant individueller und die geforderten Stückzahlen dramatisch geringer. Wer seine Produktion darauf einstellen und schnell auf Kundenwünsche reagieren kann, gewinnt Aufträge. Bis vor fünf Jahren konnten Hersteller mit einer durchschnittlichen Losgröße von über 2000 Stück planen. Heute müssen aufgrund geringerer Auftragsgrößen die Anlagen oft nach weniger als 300 Geräten auf ein anderes Produkt umgerüstet werden.

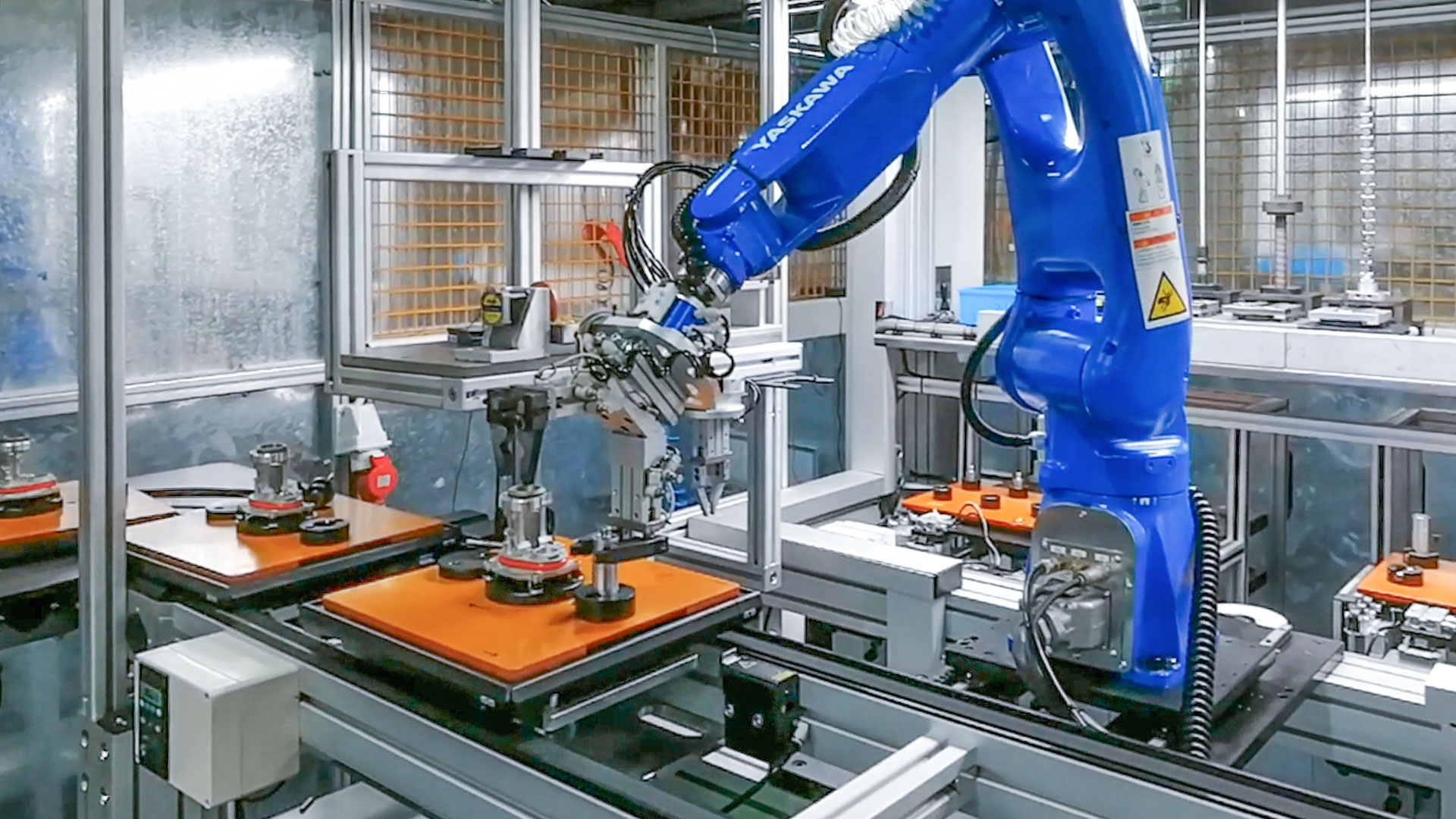

Das hat Folgen für fast alle Betriebsbereiche von Unternehmen in der Branche. Angefangen mit den Produktionstechnologien: Der Automatisierungsgrad muss auch bei geringen Stückzahlen drastisch erhöht und zugleich die Rüstzeit auf einen Bruchteil der früheren reduziert werden – und das alles auf wirtschaftliche Art. Für die Produktionsplanung bedeutet das deutlich zeit- und ressourcenintensivere Planungsaktivitäten, da kleinere variantenreiche Losgrößen viel mehr Steuerungsaufwand mit sich bringen als eine hochskalierte Massenproduktion. Weil sich daraus eine hohe Änderungsdynamik ergibt, müssen Beschaffungs- und Vertriebslogistikprozesse sowie das komplette ganzheitliche Produktionsmanagement grundlegend umgestaltet werden.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik