Flexibilität ist gefragt in der Produktion – so viel ist klar. Doch wie lässt sich diese wirtschaftlich umsetzen? Mögliche Antwort: über ein Unternehmensmodell aus dem Fraunhofer IPK.

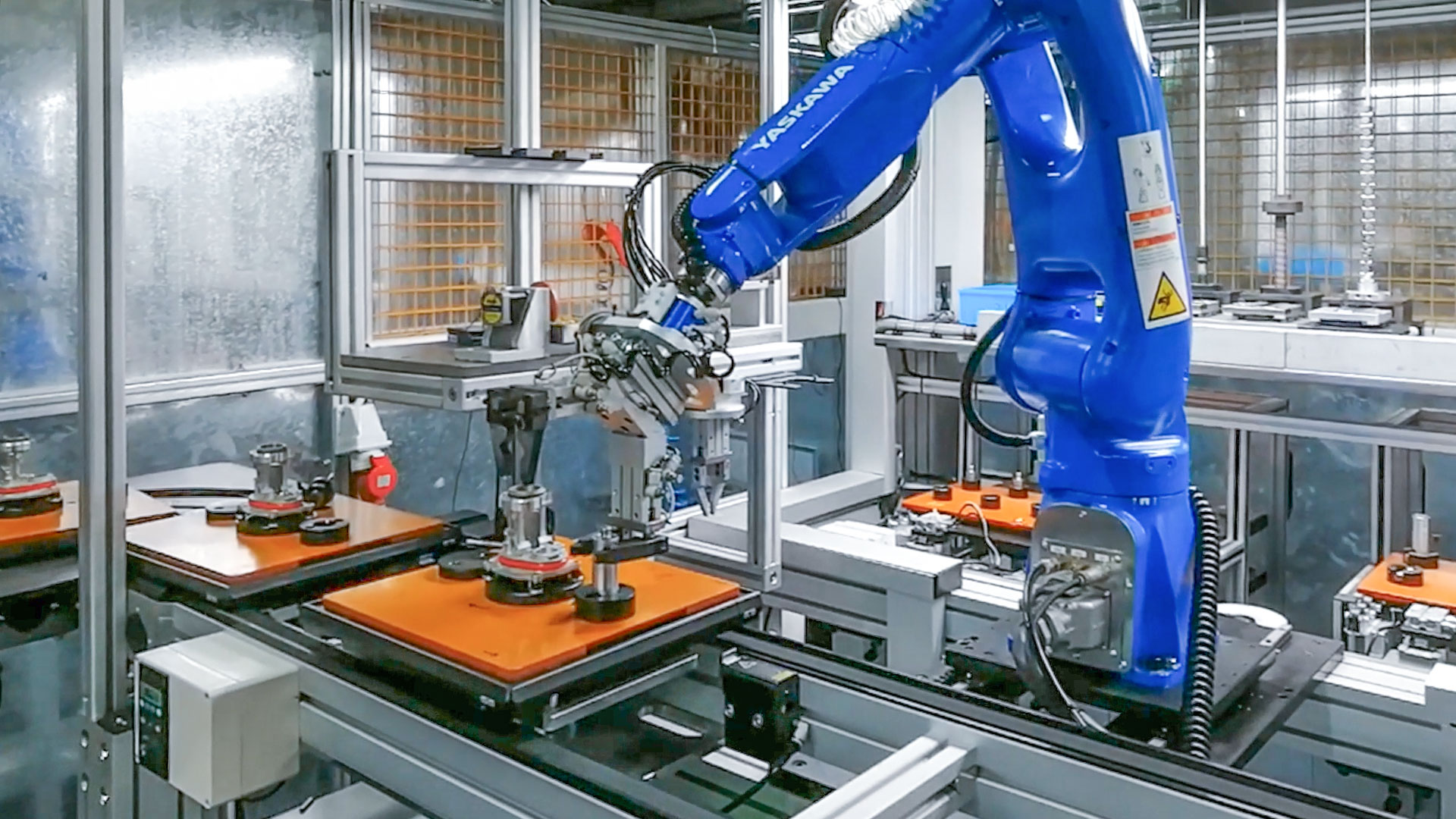

Pandemien, Kriege und Verwerfungen in der Weltwirtschaft setzen Unternehmen weltweit unter Zugzwang. Doch wie reagieren Firmen schnell und adäquat, ohne die Preise für die eigenen Produkte in die Höhe zu treiben und damit die eigene Marktposition zu schädigen? Diese Frage stellte sich auch einer der größten Elektrogerätehersteller weltweit, dessen Hauptsitz in China liegt. Er holte das Fraunhofer IPK ins Boot, um eine Lösung für diese Herausforderungen zu finden. Fünf Jahre ist das mittlerweile her. »Es ist nicht mit der Verlegung der Produktion in andere Länder getan – vielmehr muss die Produktion an sich anders aufgestellt werden«, fasst Prof. Holger Kohl, Leiter des Geschäftsfelds Unternehmensmanagement, zusammen. »Es geht also um eine modulare flexible automatische Produktion, bei der man innerhalb kürzester Zeit beispielsweise vom Produkt Winkelschleifer auf das Produkt Bohrmaschine wechseln und ebenso schnell auf globale Änderungen reagieren kann.«

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik