Maschinen mit Herz

Politische Aggressionen, Lieferkettenrisiken, beschleunigte Energiewende – die globalen Rahmenbedingungen für produzierende Unternehmen haben sich massiv verändert. Damit ist eine Zeitenwende verbunden: Mehr denn je ist heute ihre Fähigkeit gefragt, auf abrupte Veränderungen agil reagieren zu können. Das Stichwort hierfür heißt Resilienz. Denn treffen akute Ereignisse auf unzureichend resiliente Wertschöpfungsketten, kann das dramatische Auswirkungen haben. Oder andersherum: Auf Veränderungen antizipativ und flexibel zu reagieren, ist heute Grundvoraussetzung für wirtschaftlichen Erfolg.

Hier setzt EMOTION an. Das neue Fraunhofer-Leitprojekt will zeigen, wie durch eine effizientere Kooperation aller Produktionsbeteiligten resiliente Wertschöpfungsgemeinschaften entstehen. Der Schlüssel dafür: Empathie. Gemeinsam werden das Fraunhofer IPK und sechs weitere Fraunhofer-Institute Mensch-Technik-Lösungen entwickeln, die Produktionssysteme dabei unterstützen, reaktions-, lern- und anpassungsfähig zu werden und die Kooperation in der Produktion zu erleichtern.

Die Annahme der Forschenden: Elementar für ein resilientes Produktionssystem ist, dass darin alle – Menschen, intelligente Maschinen und Produkte sowie IT- und OTSysteme – kompetenzergänzend zusammenarbeiten. Doch diese Zusammenarbeit funktioniert nur, wenn die Akteure ein »wechselseitiges Verständnis« füreinander besitzen. Das heißt: wenn sie nicht nur ihren eigenen (produktionstechnischen) Zustand erfassen können, sondern darüber hinaus den Zustand und die Intention der anderen Akteure. Die Fähigkeit, ein solch wechselseitiges Verständnis aufzubauen, steht repräsentativ für den Begriff Empathie.

Dem Menschen abgeschaut

Im Rahmen des Projekts wird dieser Begriff erstmals auf die Produktion übertragen. In der Psychologie beschreibt Empathie die Fähigkeit, sich in die Lage anderer zu versetzen und deren Perspektive einzunehmen. Empathie erleichtert es, mit anderen Menschen in Kontakt zu treten, ihr Verhalten zu antizipieren und adäquat auf ihre Bedürfnisse zu reagieren. Am Arbeitsplatz stärkt Empathie – gerade in heterogenen Teams – den Zusammenhalt.

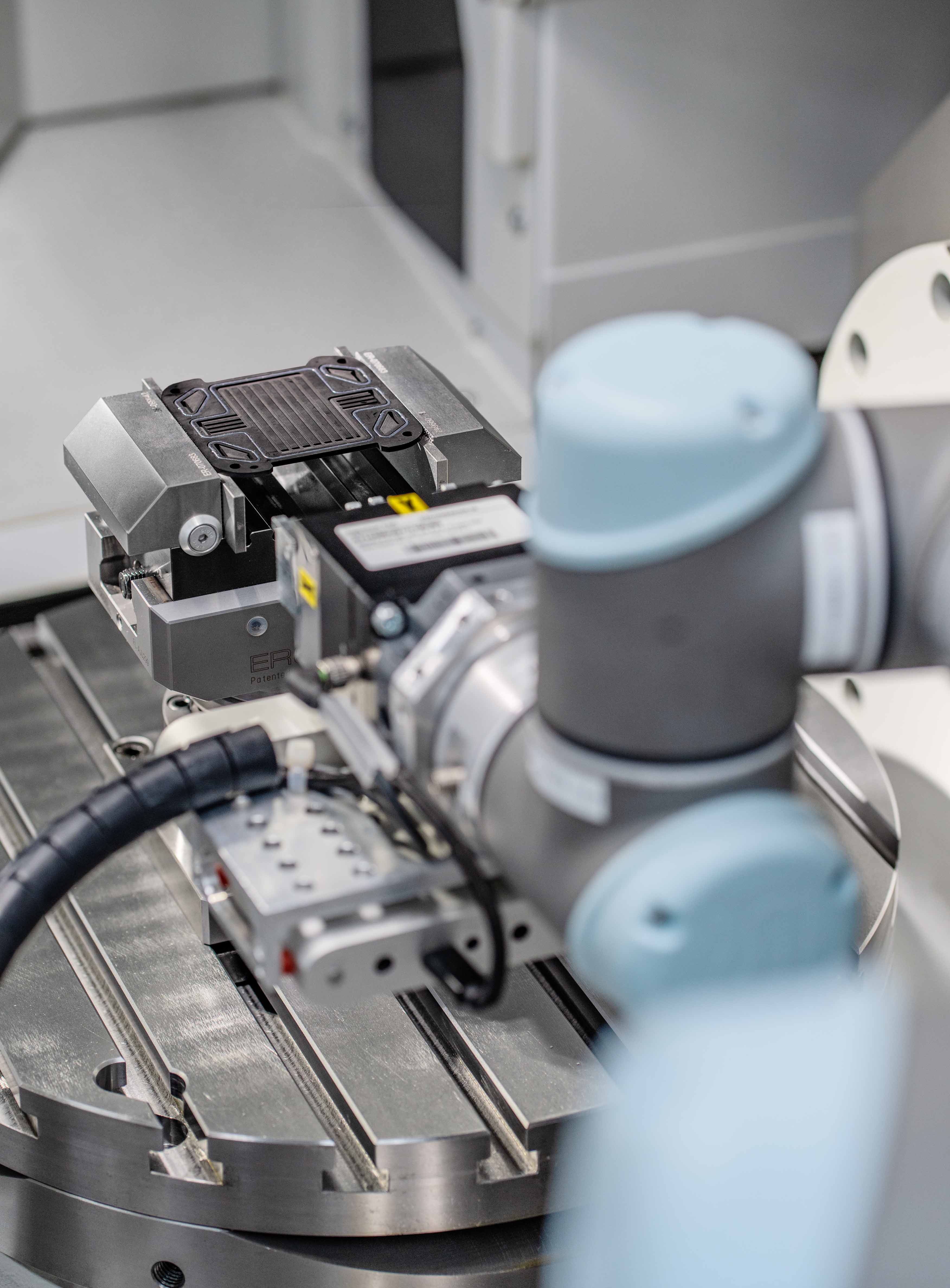

Doch wie lassen sich diese Eigenschaften technisch nutzbar machen? Die Forschenden haben dazu das Konzept des »empathischen technischen Systems« entwickelt. Das kann zum Beispiel ein mobiler Roboter sein, der in der Lage ist, die Perspektive anderer Roboter einzunehmen. Er kennt deren Ziele, Steuer- und Regelgrößen und kann diese bei Bedarf proaktiv unterstützen. Dafür »schlüpft« er in eine andere Rolle und passt ihren Aufgabenbereich eigenständig an. Oder auch eine Werkzeugmaschine, die fähig ist, die Dringlichkeit von Produktionsaufträgen zu verstehen: Sie kennt ihren Rüstzustand, die Fertigungsspezifikation und den erwarteten Liefertermin und stimmt die Arbeitsabläufe mit anderen Maschinen sowie der Produktionsplanung und -steuerung autonom ab.

Ein komplett empathisches Produktionssystem besteht letztlich aus vernetzten Einheiten derart kooperativer, digital souveräner Akteure. Analog zu Empathie beim Menschen ermöglicht Empathie in der Produktion somit eine bessere Zusammenarbeit, mehr Vorhersehbarkeit und damit einhergehend ein schnelleres Erkennen von in- und externen Störungen sowie ein dynamischeres Gegensteuern.

Auf zur nächsten Stufe!

In der Vision des Leitproprojekts verkörpern empathische Produktionssysteme die nächste technologische Evolutionsstufe. Derzeit befinden wir uns auf der Stufe der sogenannten kognitiven Produktionssysteme: Die Akteure sind durch Anbindung an Sensorik und Aktorik und den Einsatz von Daten- und KI-Technologien bereits fähig, ihren eigenen Zustand zu erfassen, ablaufende Prozesse und Ereignisse zu interpretieren und Entscheidungen zu treffen. Hierzu zählen etwa intelligente Assistenz-, Roboter-, Maschinen- und Automatisierungssysteme. Für eine effektive Zusammenarbeit mit anderen Akteuren fehlt ihnen jedoch eine das komplette System einbeziehende Informationsverarbeitung: Ein wechselseitiges Verständnis ist in kognitiven Produktionssystemen nicht möglich.

Die große Herausforderung besteht deshalb darin, kognitive Systeme derart weiterzuentwickeln, dass sie in der Lage sind, kooperatives Verhalten abzubilden. Die interdisziplinären Kompetenzen der beteiligten Fraunhofer-Institute in den Bereichen Produktionstechnik, Smart Maintenance, Machine Learning und Industrie 4.0 bieten hierfür optimale Voraussetzungen. Elementar für die wechselseitige Interaktion der Produktionsakteure ist zunächst eine dezentrale Systemarchitektur, die den hochfrequenten und sicheren Austausch heterogener Datenmengen gewährleistet. Entsprechend wird im Rahmen des Projekts ein Referenzmodell konzipiert, das skalierbar und für die verschiedensten Produktionstypen ableitbar ist. Darauf aufbauend entwickeln die einzelnen Institute kombinierte Hard- und Software-Lösungen, die dann in einer übergreifenden Plattform zusammengeführt werden. Durch die industrienahe Erprobung in den drei Bereichen Assistenzsysteme, Instandhaltung sowie Produktionsplanung und -steuerung soll schließlich der Mehrwert empathischer technischer Systeme nachgewiesen werden.

Empathische Assistenten

Konkret geht es im ersten Anwendungsbereich um kognitive und physische Assistenzsysteme, die zu empathischen Assistenzsystemen erweitert werden. Hierzu zählt das empathisch agierende Exoskelett, das – situativ und individuell, je nach körperlicher Konstitution – erkennt, ob der Mitarbeitende eine Aufgabe wie das Heben eines Bauteils allein bewältigen kann oder adaptiv geregelte Unterstützung braucht. Das empathisch-kognitive Assistenzsystem indes erfasst automatisch, ob der Mitarbeitende – etwa aufgrund einer komplexen Montagetätigkeit unter hohem Zeitdruck – kognitiv überlastet ist und bietet ihm sodann speziell aufbereitete Informationen mittels AR-Brille, Handy oder Audiohilfe an. Erkennt das System, dass der Arbeitende wieder in einen produktiven Zustand kommt, fährt es auch die Unterstützung wieder zurück. Ein weiteres Beispiel sind Fahrerlose Transportsysteme (FTS) für die Logistik und Montage, die durch Kommunikation mit anderen Akteuren Transportaufträge eigeninitiativ identifizieren und ihre Aktivitäten untereinander selbstständig koordinieren.

Empathie als Taktgeber

Im Bereich Instandhaltung steht das Empathie-Merkmal Antizipation im Vordergrund: Da ein empathisches Produktionssystem permanent den Zustand aller Maschinen analysiert, kann es proaktiv agieren. Das System erkennt, welche Maschine Gefahr läuft, demnächst auszufallen und hat auch schon den Plan parat, welcher Akteur die Aufgaben kurzfristig übernimmt. Da sich alle Akteure jederzeit darüber im Klaren sind, was das aktuell dringlichste Ziel ist – etwa die fristgerechte Fertigstellung für einen wichtigen Kunden – können sie auch in punkto Maschinenauslastung und -verschleiß gemeinsam darauf hinarbeiten: Die Maschinen sind sich der Dringlichkeit »bewusst« und stellen ihre Steuerungsparameter entsprechend ein. So wird sich etwa eine Engpassmaschine derart konfigurieren, dass sie die maximale Auslastung vermeidet, um einem Ausfallrisiko vorzubeugen. Kommt es dennoch zum Ausfall, kann sie gemeinsam mit anderen Maschinen frühzeitig Vorkehrungen treffen, um eine alternative Reihenfolge der Fertigungsaufträge einzuplanen. Fertigung und Instandhaltung sind damit keine getrennten Bereiche mehr, sondern eng miteinander vernetzt.

Empathisch, transpararent und reaktionsschnell

Die Verknüpfung ehemals getrennter Fabrikbereiche betrifft auch den dritten Anwendungsbereich, die Produktionsplanung und -steuerung. Die empathische Kooperation der digital vernetzten Akteure führt hier zu einer Auflösung der hierarchischen Strukturen: Durch virtuelles Echtzeit-Feedback vom Shopfloor zur Planungsebene können selbst kleinste Abweichungen wie ein längerer Rüstvorgang, die verzögerte Materialbereitstellung oder eine minimale Veränderung am Produkt unmittelbar erkannt und sofort entsprechende Gegenmaßnahmen eingeleitet werden. Durch die Einbindung sämtlicher Produktionsmittel in die digitale Infrastruktur der Produktionsplanung entsteht somit eine komplett transparente Fertigung, die sich mithilfe intelligenter Algorithmen selbstständig organisiert und optimiert.

Dies sind nur einige praktische Beispiele, die aber bereits zeigen, wie eine empathische Produktion zu einem nahtlosen Zusammenspiel aller Beteiligten führt – und Unternehmen widerstandsfähiger gegenüber disruptiven Veränderungen macht.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik