Brennstoffzellen smart gefertigt

Energie und deren klimaneutrale Bereitstellung beschäftigen unsere Gesellschaft nicht erst seit den aktuellen umwelt- und weltpolitischen Ereignissen – doch diese haben das Potenzial, vielversprechende Ansätze zusätzlich zu befeuern. Eine der derzeit in den Medien und der Forschung stark beachtete Technologie zur klimaneutralen Energiegewinnung ist die Brennstoffzelle.

Mit ihr ist es möglich, aus Wasser und Sauerstoff direkt elektrische Energie zu erzeugen. Bereits 1875 bezeichnete Jules Verne Wasser als »die Kohle der Zukunft« und bezog sich mit dieser Aussage auf das Prinzip der Brennstoffzelle. Um das Prinzip für den wirtschaftlichen Masseneinsatz fit zu machen, erforschen zahlreiche Akteure Engineering von Brennstoffzellen sowie Lösungen für deren Produktion. Während viele von ihnen an der Serienoder Massenfertigung arbeiten, konzentriert sich das Fraunhofer IPK auf die effiziente Einzel- und Kleinserienfertigung individualisierbarer Brennstoffzellen für Nischenmärkte. Denn hier muss aus Rentabilitätsgründen beim Bau der Brennstoffzelle noch viel Hand angelegt werden. Dabei kann eine digital integrierte Produktion die Effizienz massiv steigern. Darunter wird am Fraunhofer IPK das harmonische Zusammenspiel von Menschen, Maschinen und Prozessen unter Zuhilfenahme von Industrie-4.0-Technologien verstanden.

Digital integrierte Produktion zum Anfassen

Mit Fördermitteln des Berliner Senats und unter Einbeziehung der am Produktionstechnischen Zentrum (PTZ) Berlin zur Verfügung stehenden Forschungsinfrastruktur baut ein Team am Fraunhofer IPK aktuell das Applikationslabor »Digital Integrierte Produktion (dip)« auf. Es adressiert die Herausforderung der Produktionsvernetzung am Beispiel einer intelligenten werkstattorientierten Brennstoffzellfertigung. Dabei wird das Applikationslabor »dip« als Entwicklungs- und Erprobungslabor an der Schnittstelle zwischen Industrieforschung und außeruniversitärer Forschung die Kooperation mit Unternehmen intensivieren und den Transfer von Ergebnissen in beide Richtungen unterstützen. Die Bandbreite reicht vom Wissens- und Technologietransfer zur Unterstützung des schnellen Einstiegs über die (Weiter-)Entwicklung von Technologien in einer modularen und flexiblen Entwicklungsumgebung entlang der Prozesskette bis hin zu Möglichkeiten, den Einsatz von Industrie-4.0-Technologien und Komponenten zu erproben.

Die besondere Herausforderung beim Aufbau des Labors liegt bereits in der Formulierung der Lastenhefte für die zu integrierenden Produktionssysteme. Hintergrund ist, dass konkrete Anforderungen unter Digitalisierungsaspekten bislang bei Beschaffungen, wenn überhaupt, erst an zweiter Stelle stehen. Dies ist auch einer der Gründe, weshalb sich viele Unternehmen mit der Einführung von Industrie 4.0 schwertun. Der Aufwand, nachträglich zu analysieren, welche Informationen zwischen welchen Akteuren auf welchem Weg, zu welcher Zeit und mit welchen Softwaretools ausgetauscht werden müssen, ist erheblich. Im Applikationslabor »dip« werden daher Lösungen im Sinne von Best Practices entstehen, die nicht nur zeigen, was gehen kann, sondern auch, wie man es effektiv und effizient umsetzt.

Arbeitsschritte einer Brennstoffzellenfertigung

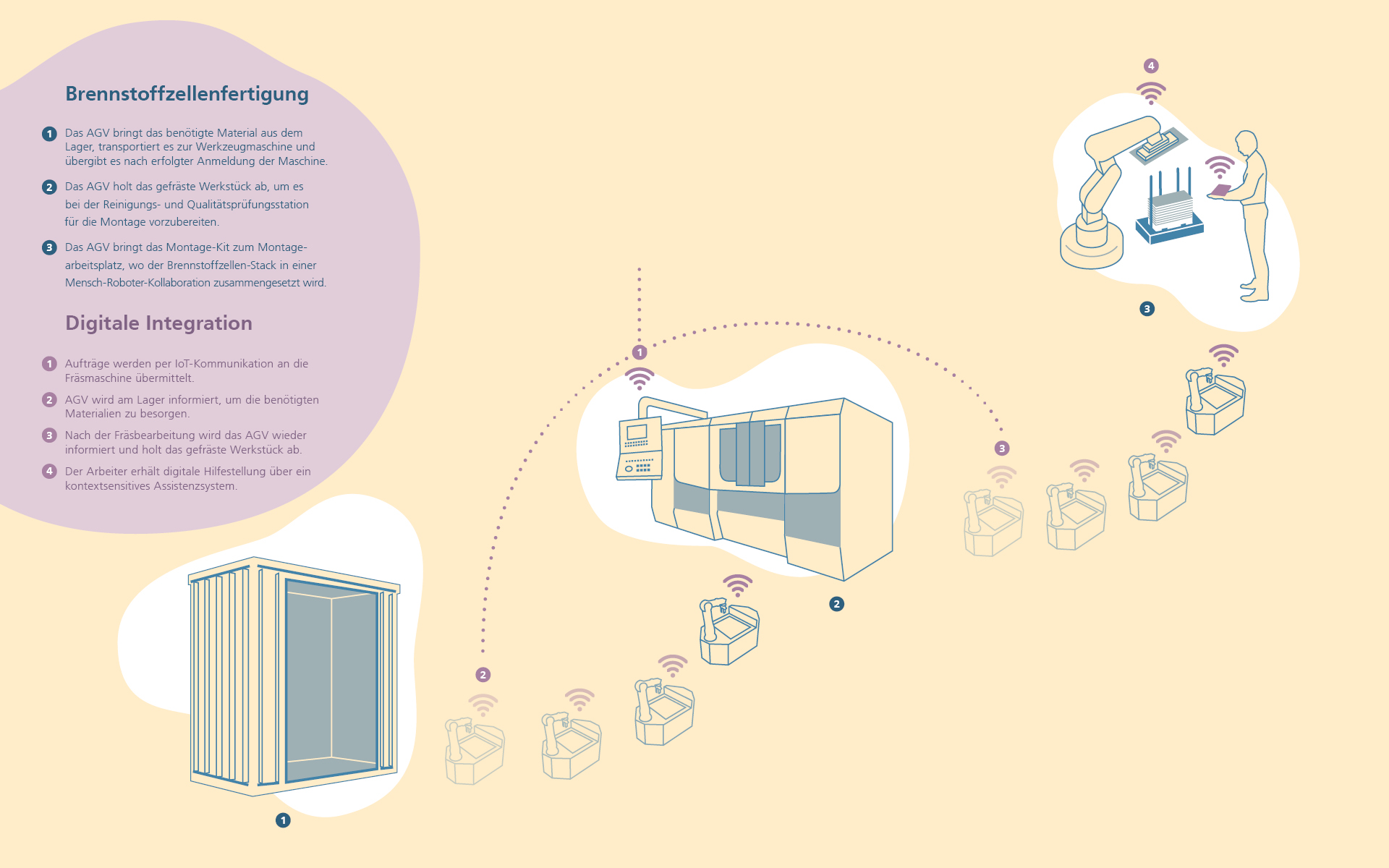

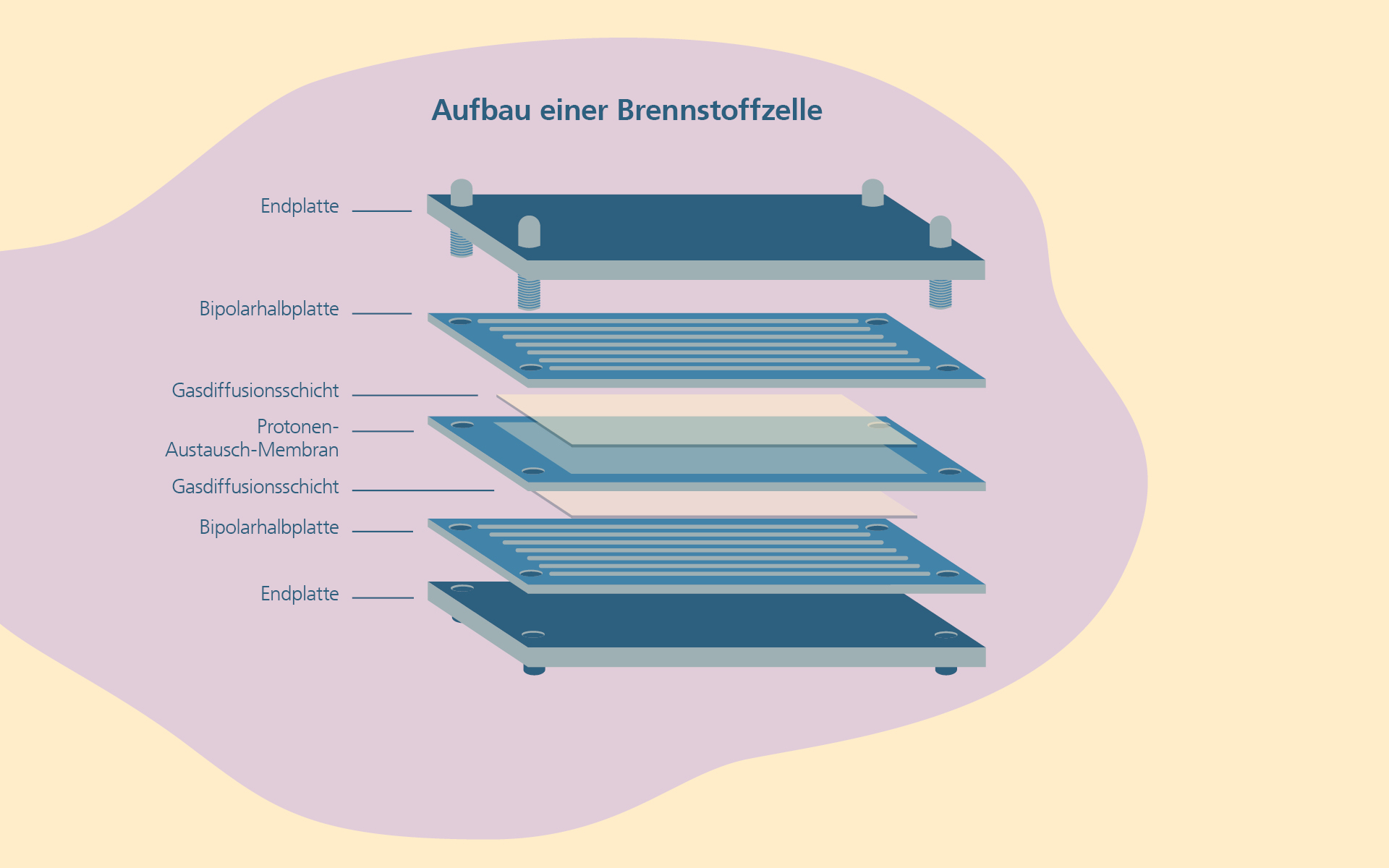

Die wesentlichen Komponenten eines Brennstoffzellen- Stack sind Bipolarplatten, eine Protonen-Austausch- Membran sowie Endplatten. Im praxisnahen Szenario werden im Labor individuell gestaltbare Bipolarplatten aus Metall oder Graphit auf einer hochmodernen CNCFräsmaschine selbst gefertigt. Dabei werden die Aufträge per Kommunikation über IoT (Internet of Things) an die Fräsmaschine übermittelt. Ein autonomes fahrerloses Transportsystem (engl. Autonomous Guided Vehicle, AGV) holt dazu das benötigte Material aus dem Lager, transportiert es zur Werkzeugmaschine und übergibt es nach erfolgter Anmeldung an die Maschine. Nach der Fräsbearbeitung wird das AGV informiert, dass das gefräste Werkstück abgeholt werden kann, um es bei der Reinigungs- und Qualitätsprüfungsstation für die Montage vorzubereiten. Auch hier erfolgt die Kommunikation zwischen den Systemen IoT-basiert. Mit der gleichen Vorgehensweise werden auch die Endplatten gefertigt.

Damit die Komponenten jederzeit identifiziert werden können, erhält jede eine individuelle ID in Form eines QR-Codes per Lasergravur. Somit können auch in der Nutzungsphase den einzelnen Komponenten in einem Digitalen Produktzwilling wichtige Informationen zugeordnet werden. Für den letzten Produktionsschritt, die Montage, transportiert das AGV ein aus Bipolarplatten, Membranen, Endplatten und weiteren Komponenten bestehendes Montage-Kit zum Montagearbeitsplatz, wo der Brennstoffzellen-Stack in einer Mensch-Roboter- Kollaboration zusammengesetzt wird. Der Mensch wird dabei nicht nur physisch durch den Roboter unterstützt. Er erhält darüber hinaus digitale Hilfestellung über ein kontextsensitives Assistenzsystem. Mithilfe der durchgängigen Informationsvernetzung entsteht eine transparente Produktion, bei der Abweichungen vom Soll-Prozess in Echtzeit erkannt und entsprechende Gegenmaßnahmen im Sinne einer selbstorganisierenden Produktion eingeleitet werden können.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik