Vier Augen für die Kreislaufwirtschaft

So viel steht fest: Ökonomie und Ökologie müssen in den nächsten Jahren beste Freunde werden. Mit Blick auf das Pariser Klimaabkommen ist offensichtlich, dass gerade in einem wirtschaftsstarken Land wie Deutschland Strategien zur Emissionssenkung, Klimaneutralität und Nachhaltigkeit im produzierenden Sektor weiter ausgebaut werden müssen – und zwar schnell. Die Weichen dafür sind vielerorts bereits gestellt. Beispielsweise helfen Konzepte der Kreislaufführung von Produkten und Bauteilen dabei, Ressourcen zu schonen und das Abfallaufkommen zu reduzieren.

Eine Möglichkeit dafür bietet das Remanufacturing, ein Prozess zum Angleichen gebrauchter Geräte an den Neuzustand. In Kombination mit einer anschließenden Wiederverwendung (Reuse), kann so die Lebensdauer von Produkten verlängert werden. Daher räumt auch das Kreislaufwirtschaftsgesetz dem Remanufacturing eine hohe Priorität ein, da es ökologische und ökonomische Potenziale bietet. So berechnet eine Ökobilanz von Autoaltteilen, dass mit der Instandsetzung eines Abgasturboladers im Vergleich zur Neuproduktion die Emission von CO2-Äquivalenten um 37 Prozent reduziert werden kann. Dieser Prozess, in dem die Altteile gesammelt und sortiert werden, wird als Verlesung bezeichnet und beinhaltet eine Identifikation und eine Zustandsbewertung jedes einzelnen Teils.

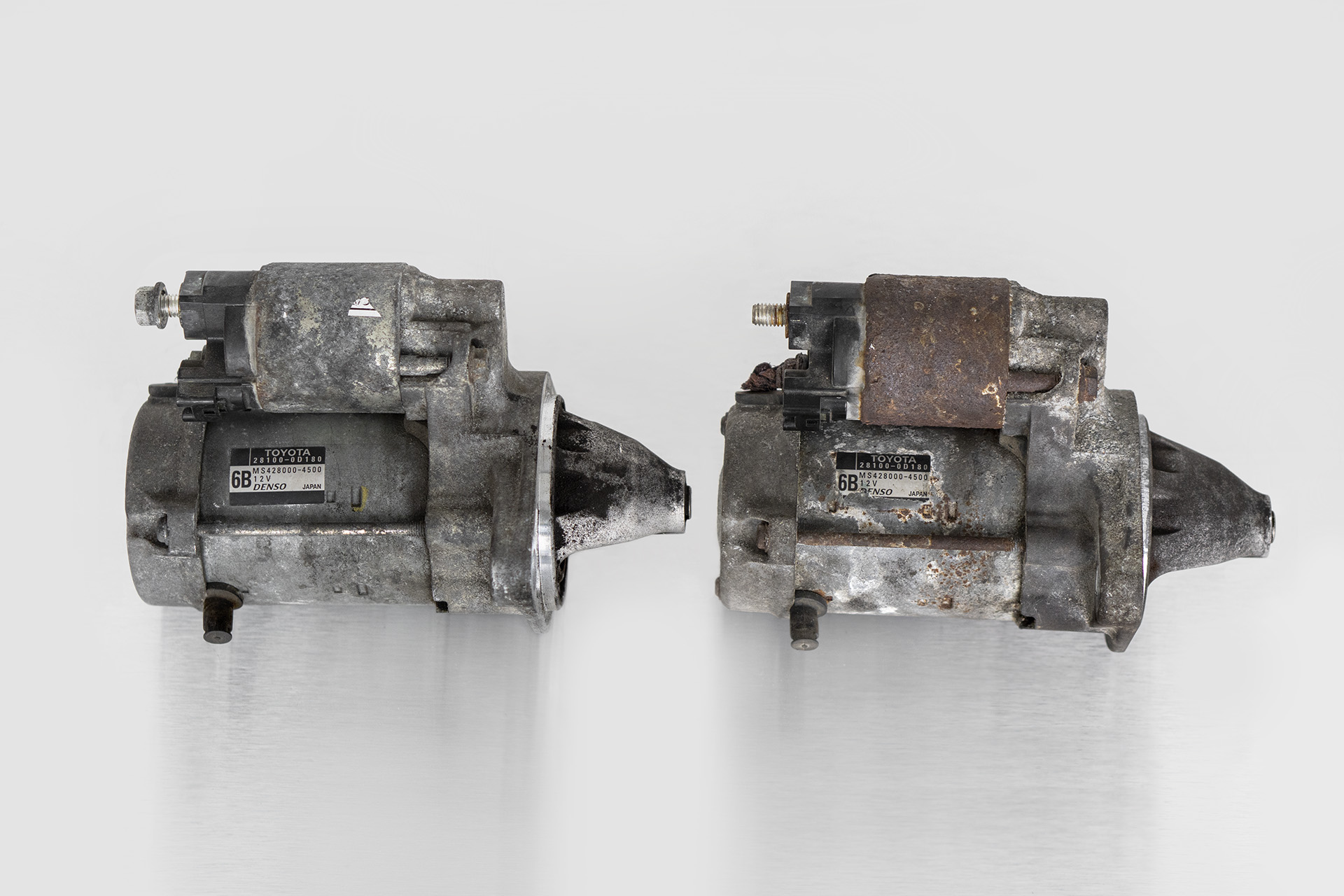

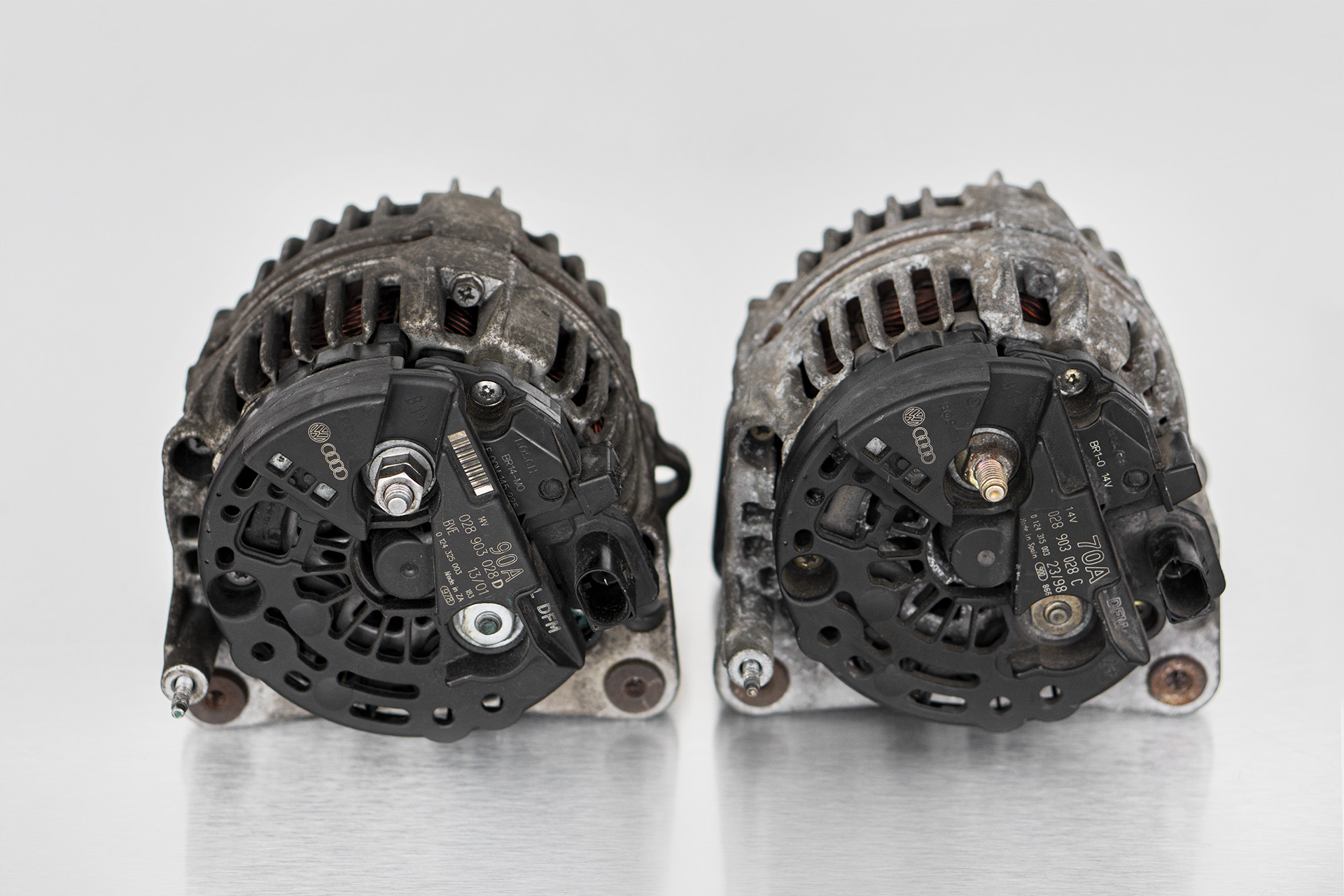

Doch wie identifiziert man ein Bauteil, das seine besten Jahre hinter sich hat? Durch die hohe Vielfalt und teilweise Verschmutzung und Deformation der Produkte gestaltet sich das Verlesen oftmals schwierig und muss individuell sowie manuell gehandhabt werden. Hinzu kommt: Das einzige zuverlässige optische Identifikationsmerkmal ist die Teilenummer. Es ist daher nicht verwunderlich, dass viele Altteile fälschlicherweise aussortiert werden – schlicht, weil es nicht möglich ist sie zu identifizieren. Dadurch werden sie rein stofflich verwertet, statt sie dem Instandhaltungsprozess zuzuführen. Ein Großteil des ursprünglichen Produktwertes geht so verloren.

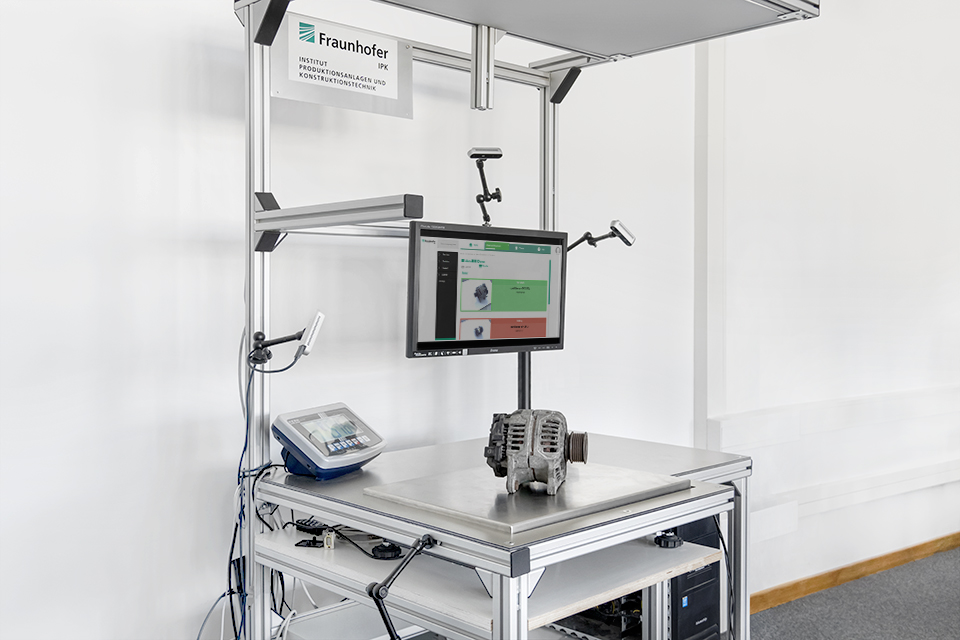

Mit Herausforderungen gehen, wie allgemein bekannt, auch immer Chancen einher. Dieser Fall bildet keine Ausnahme: Im Projekt EIBA entwickelt ein Team von Forschenden ein KI-unterstütztes System zur teilautomatisierten Verlesung von gebrauchten Bauteilen. Nach dem Vier-Augen-Prinzip soll es künftig die Mitarbeitenden in der Produktion beim Sortieren unterstützen, damit mehr Altteile dem Remanufacturing zugeführt werden können. Als Teil eines ganzheitlichen Konzepts soll es dabei helfen, den Verlesevorgang robuster, nachvollziehbarer und rentabler zu gestalten. Dafür werden alle verfügbaren Daten aus dem Verlesepro-zess herangezogen und hinsichtlich ihres Mehrwertes analysiert, um darauf aufbauend ein Assistenzsystem zu entwickeln, das Mitarbeitende entlasten soll.

Teile und Herrsche

Die Forschenden des Fraunhofer IPK untersuchen im Projekt ein Teilespektrum von etwa 120 000 verschiedenen Varianten in stark variierenden Zuständen. Um die damit einhergehende Komplexität zu vereinfachen, wird der in der Informatik bekannte Ansatz »divide and conquer« angewendet. Dazu wird Prozesswissen über die Zusammensetzung des Teilespektrums genutzt, um ein vorliegendes Problem in Teilprobleme zu gliedern. So erfolgt zu Beginn eines Verlesevorgangs die bildbasierte Verarbeitung des Altteils. Dabei wird die Altteile-Verpackung zunächst gescannt, um Informationen über die Produktgruppe zu erhalten. Dieser Ansatz reduziert die Identifikation des Teils von 1:120 000 im Anwendungsfall auf 1:5000.

Im Anschluss an die bildbasierte Verarbeitung werden die daraus resultierenden Ergebnisse mit der Analyse der teilspezifischen Geschäftsdaten kombiniert, um eine zuverlässige und valide Identifikation zu erhalten. Um den Identifikationsprozess noch robuster zu gestalten, wird zusätzlich zur merkmalsbasierten Identifikation eine Texterkennung (OCR – Optical Character Recognition) entwickelt. Diese versucht, auf den erfassten Bildern Beschriftungen zu erkennen und diese auszuwerten. Obwohl die extrahierten Informationen aufgrund von Abnutzungserscheinungen unvollständig sein können, eignen sie sich dazu, die Ergebnisse der bildbasierten Auswertung zu verifizieren.

Die Identifikation eines Gebrauchtteils erfolgt vor allem durch die Verwendung von sogenannten Convolutional Neural Networks (CNN). Das sind auf die Extraktion von Merkmalen aus Bilddaten spezialisierte Algorithmen aus dem Bereich des maschinellen Lernens. Der beschriebene Ansatz vereinfacht aber nicht nur die Identifikation, sondern ermöglicht zusätzlich die Nutzung kompakterer Netzarchitekturen, sodass Rechenzeiten für das Training und die Anwendung der Algorithmen erheblich reduziert werden können. Im Zuge dieses Vorgangs wird das gesammelte Wissen außerdem genutzt, um die Algorithmen kontinuierlich nachzuschärfen und somit deren Performanz zu steigern.

KI heißt Teamwork

In Deutschland werden jährlich etwa fünf bis sieben Prozent von einer Million Altteilen, also bis zu 70 000, aussortiert, weil sie nicht identifiziert werden können. Eine erste Studie im Projekt zeigt eine Wiedererkennungsgenauigkeit allein durch die bildbasierte Identifikation von rund 96 Prozent. Bezogen auf die 70 000 aussortierten Altteile, können durch eine KI-basierte Identifikation voraussichtlich 67 200 mehr Altteile als zuvor korrekt dem Kreislauf zugeführt werden.

Die Verbindung von menschlichem Know-how und KI-basierter Bild-, Bauteil- und Geschäftsdatenauswertung ergibt einen neuen, innovativen und ganzheitlichen Ansatz für das Remanufacturing. Das Vier-Augen-Prinzip aus Mensch und KI-Assistenzsystemen verhilft zu objektiv nachvollziehbaren Entscheidungen und schafft somit transparentere und wirtschaftlichere Arbeitsprozesse.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik