Scanning + Reverse Engineering = Scangineering

Was haben eine städtische Angestellte, die Grundstücke und Gebäude vermisst, ein Fertigungsleiter, der den aktuellen Anlagenbauzustand ermitteln möchte, und eine Ingenieurin, die Bauteilgeometrien von Komponenten und Werkzeugen analysiert, gemeinsam? Sie alle betreiben Reverse Engineering.

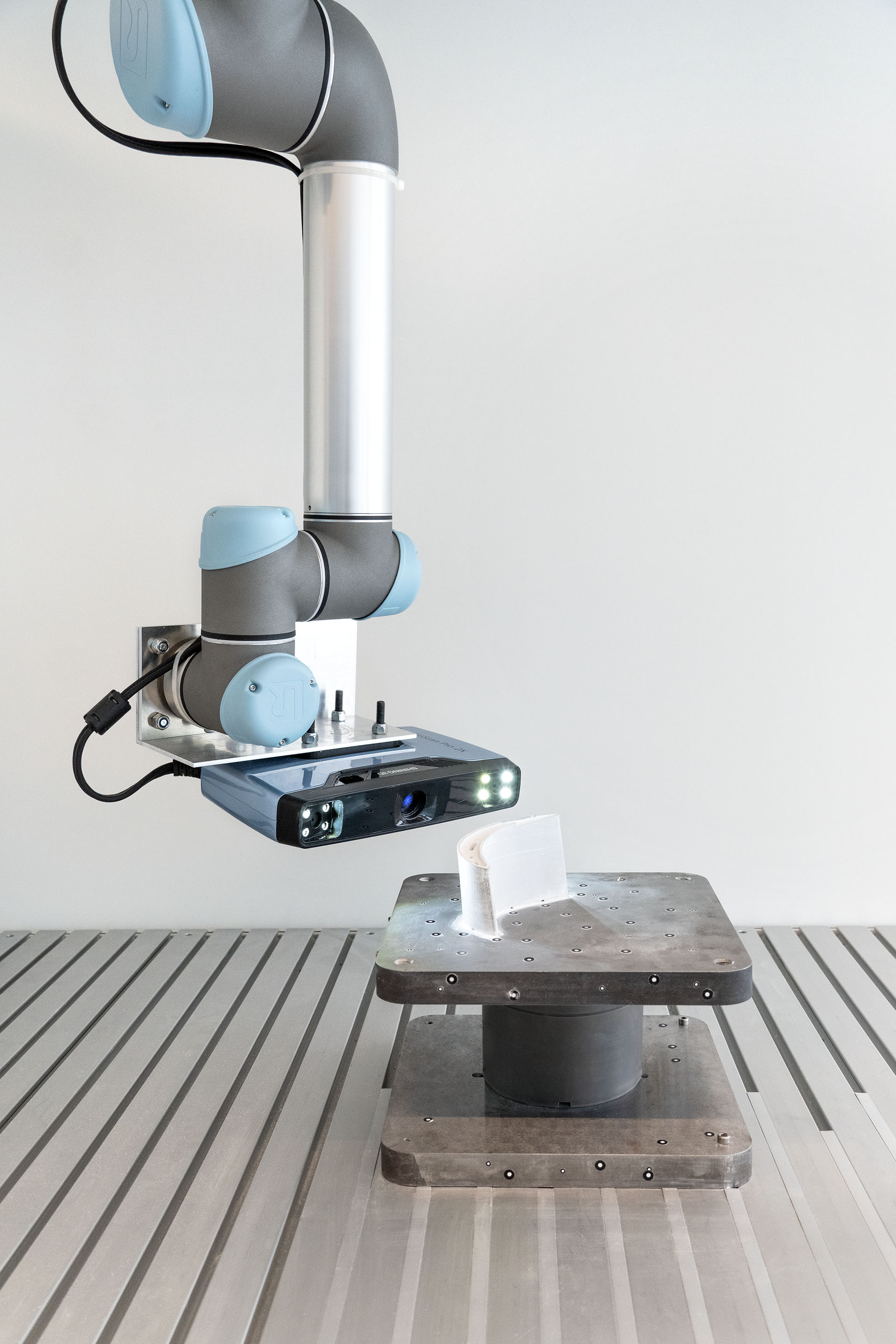

Dazu nehmen sie in der Regel mit Techniken wie Laserscanning oder Photogrammetrie zahlreiche Daten derzu erfassenden Objekte auf. So weit, so gut. Nur – eine riesige Menge an Daten ist an sich noch nicht besonders aufschlussreich. Sie müssen erst in ein aussagekräftiges parametrisiertes 3D-Modell überführt werden. Die Erstellung solcher manipulierbarer CAD-Modelle ist das Ziel des Reverse Engineering.

Das Zusammentragen der optischen Messdaten in Form von Punktewolken ist mit modernen Verfahren wie Laserscanning mittlerweile technisch einfach umsetzbar. Die Weiterverarbeitung der Daten zu parametrisierten 3D-Modellen hingegen wird bisher noch manuell erledigt. Dafür braucht es geschultes Fachpersonal und viel Zeit. Diese Aufgabe wird daher momentan noch oft an dienstleistende Unternehmen in Billiglohnländern herausgegeben. In Zeiten hochgradiger Automatisierung stellt sich die Frage: Warum geht das nicht auf Knopfdruck?

Nicht nur virtualisiert, sondern parametrisiert

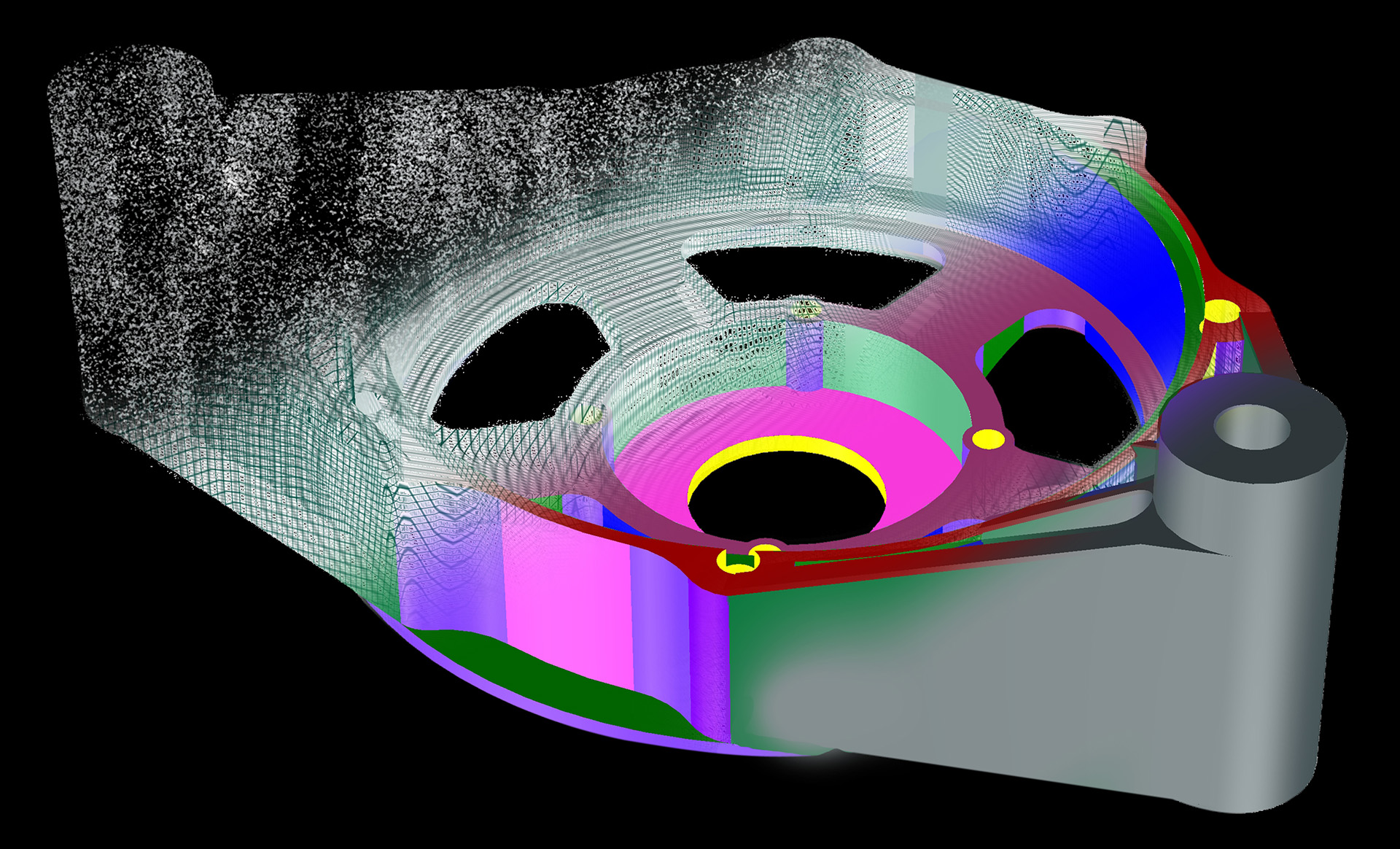

Um aus den Datenhaufen der virtuellen Punktewolken sinnvoll nutzbare CAD-Modelle zu gewinnen, müssen bestimmte Ansprüche erfüllt sein. Die Modelle müssen nicht nur in der Lage sein, geometrische und strukturelle Informationen, sondern auch Metadaten, beispielsweise zu Materialien, Identifikationsnummern oder Zugriffsrechten abzubilden. Diese müssen in parametrisierter Form zugänglich und einfach mit anderen Programmen weiterzuverarbeiten sein.

Klassischerweise werden die – manchmal bis zu mehreren Millionen – Datenpunkte vorverarbeitet, bevor mit der Modellrückführung überhaupt begonnen werden kann. Dazu werden fehlerhaft erkannte Punkte aussortiert, die gesamte Punktewolke in Teilabschnitte untergliedert und die Punktdichte reduziert.

Danach beginnt erst die eigentliche Modellrückführung mit der Segmentierung, bei der geometrische Eigenschaften der Punktewolke bestimmt und zu Clustern zusammengefasst werden. Daraufhin folgt die Klassifizierung dieser Cluster zu sogenannten Features – Designelementen von CAD-Autorensystemen. Abschließend werden diese dann wie nach einem Bauplan zu einem parametrisierten 3D-Modell wieder zusammengesetzt.

Automatisierte Hilfe

Um diesen komplexen Prozess vollautomatisch durchführen zu können, haben Forschende am Fraunhofer IPK das sogenannte »Scangineering« entwickelt. Bei diesem Verfahren werden die parametrisierten 3D-Modelle algorithmisch durch Künstliche Intelligenz erzeugt.

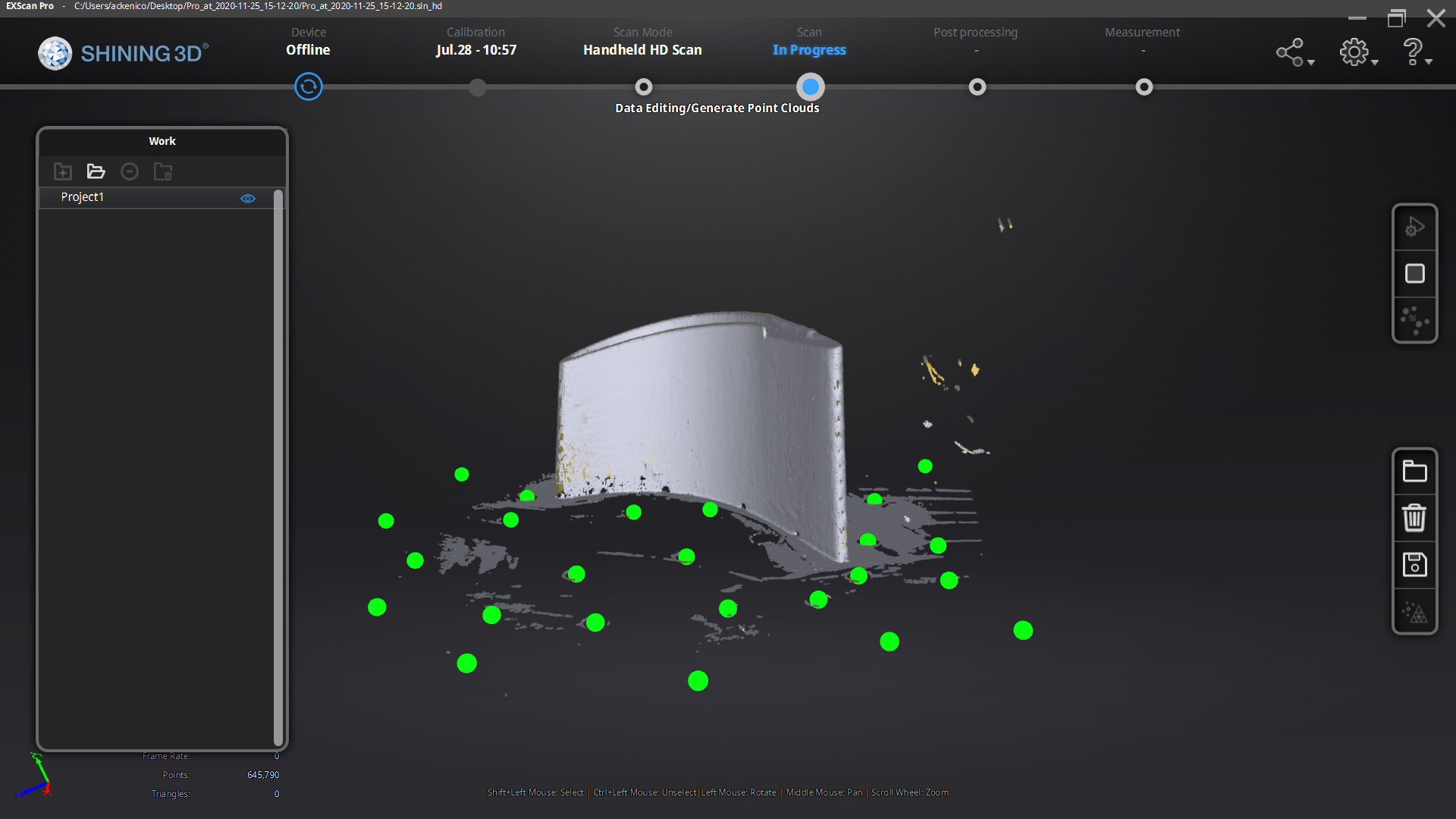

Scangineering orientiert sich dabei an der Reverse-Engineering-Prozesskette und kann grob in die beiden Softwarebestandteile Hauptmodul und Framework unterteilt werden.

- Das Hauptmodul beinhaltet Funktionen zur Visualisierung (GUI), Interaktionsmöglichkeiten für Anwenderinnen und Anwender und dient zur Anzeige der Ergebnisse.

- Das Framework – für Anwenderinnen und Anwender unsichtbar – enthält die Algorithmen zur Verarbeitung der Punktewolken und Netze, wie Funktionen zum Segmentieren, Registrieren und Filtern. Außerdem beinhaltet das Framework Unterstützungsfunktionen und Tools zum Manipulieren der Eingangsdaten und Ermitteln von Objektinstanzen. Schließlich stellt es auch Funktionen zur Datenanalyse und zur grafischen Auswertung der Ergebnisse zur Verfügung.

Gegenüber den klassischen Verfahren des Reverse Engineering setzt Scangineering auf einen hohen Grad an Automatisierung. Der Mensch steht weiterhin als Inputgeber und als Analyst der Ergebnisse am Anfang und am Ende des Prozesses. Die manuellen, repetitiven Arbeitsschritte in der Mitte des Prozesses werden ihm aber abgenommen.

Scangineering hilft also dabei, Objekte, Gebäude, Maschinen und Komponenten einfach und schnell als virtuelle Modelle nutzbar zu machen. Damit trägt das Verfahren auch seinen Teil zu einer langfristig nachhaltigen Wertschöpfung bei. Denn durch die Virtualisierung physischer Objekte durch 3D-Scanning wird auch die Wiederverwendung, Aufbereitung oder das Recycling von Produkten erleichtert.

Disruption für den Bausektor

In mehreren Forschungs- und Industrieprojekten haben die Expertinnen und Experten des Fraunhofer IPK bereits erfolgreich nachgewiesen, dass ihre Technologie zur automatisierten Rückführung von vollautomatisierten 3D-Modellen geeignet ist. Um den individuellen Anforderungen der jeweiligen Anwendungsfälle gerecht zu werden, müssen lediglich die Softwareparameter angepasst werden.

Nun steht Scangineering vor dem nächsten großen Schritt: Über das Fraunhofer-interne Förderprogramm AHEAD arbeiten zwei Wissenschaftler gemeinsam mit dem Unternehmen pointreef – Digital Reality an einer gemeinsamen Ausgründung. Bis zum Ende des Jahres 2021 wird eine erste Version der Software erwartet, die den Markt für Bestandsmodellierung im Gebäude- und Bausektor revolutionieren soll.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik