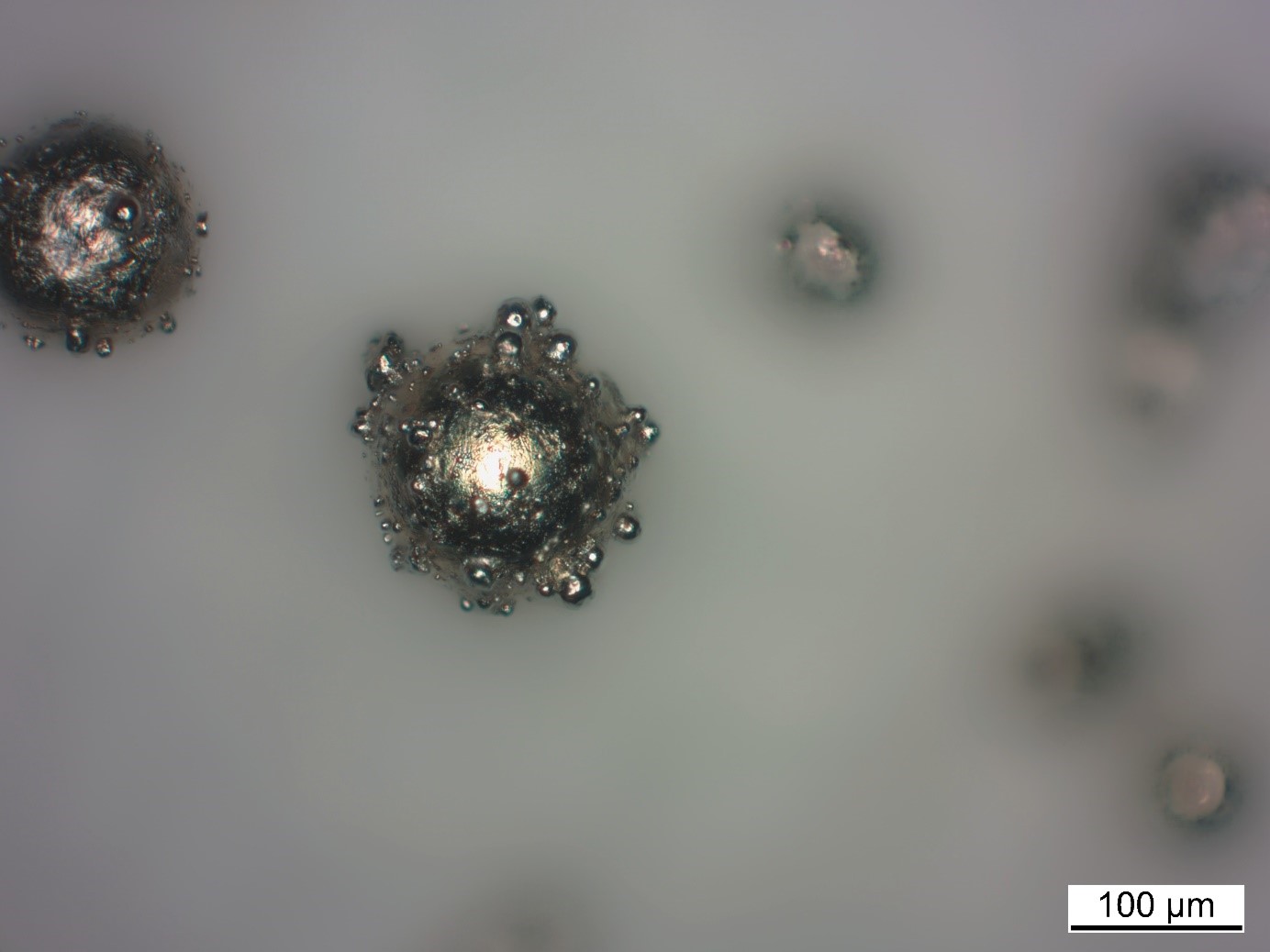

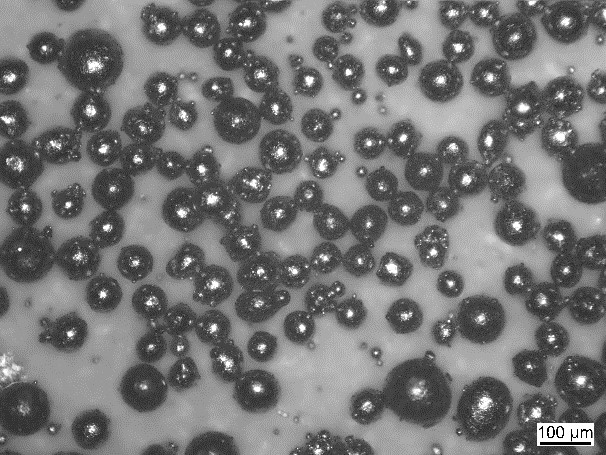

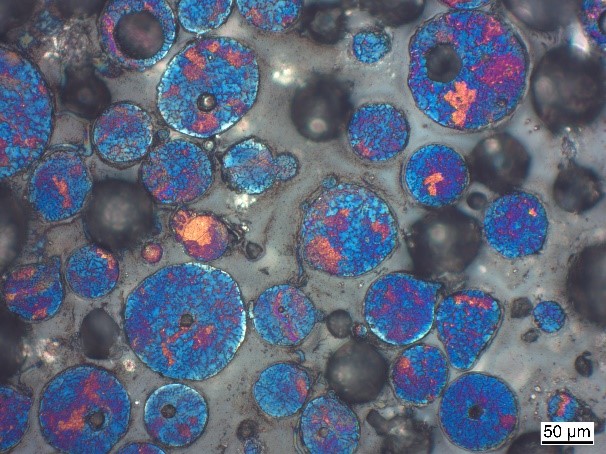

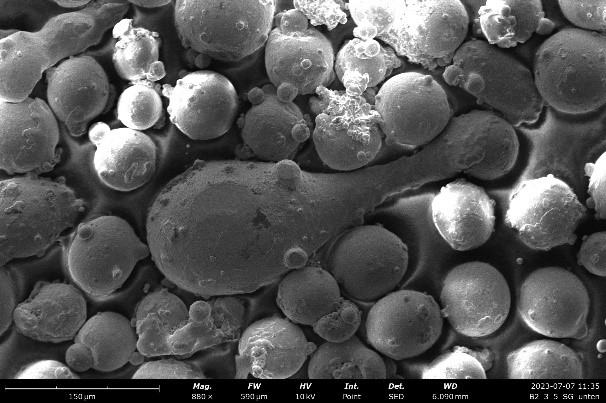

Additive Fertigungsverfahren ermöglichen die Herstellung komplexer Bauteile mit hoher Präzision. Gleichzeitig sparen sie Material im Vergleich zu spanenden Verfahren. Dabei spielt die Qualität der eingesetzten Materialien eine entscheidende Rolle. Die verwendeten Metallpulver weisen unterschiedliche Eigenschaften auf, die einen direkten Einfluss auf die Verarbeitung, die Ergebnisse und damit auch auf die Reproduzierbarkeit im additiven Aufbau haben. Gerade die Reproduzierbarkeit stellt eine große Herausforderung in der additiven Fertigung dar.

Eine Pulveranalyse hilft, die Ursachen und Zusammenhänge zwischen Pulverqualität und Prozessverhalten zu verstehen und so die additiven Bauteile und Beschichtungen auf das gewünschte Qualitätsniveau zu optimieren. Wir unterstützen Sie dabei, Ihre additiven Bauteile und Beschichtungen auf das Zielniveau zu bringen.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik