MAI CompCar

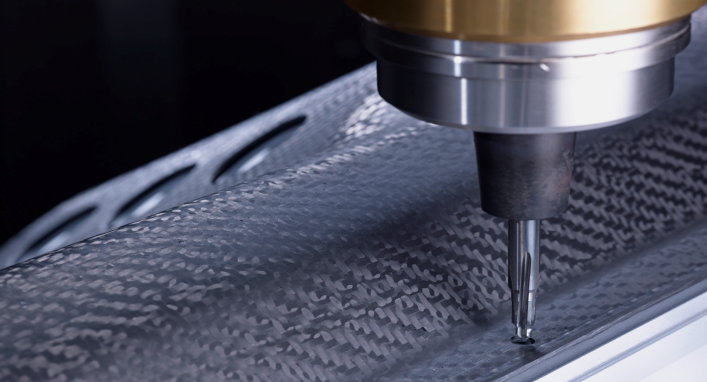

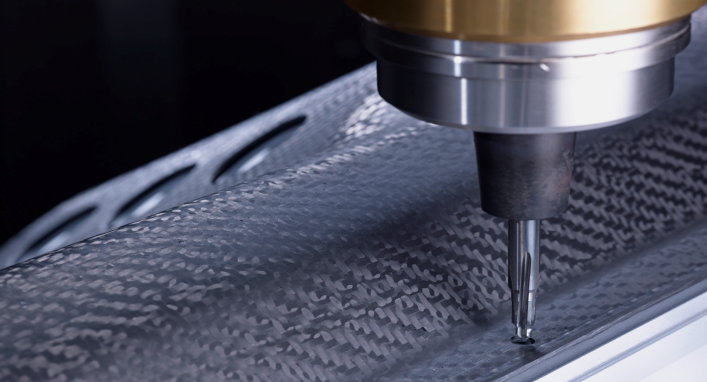

Hochleistungsbearbeitung von dickwandigen CFK-Strukturbauteilen

Neue Technologien für CFK-Bauteile

In den letzten zehn Jahren haben die weltweiten Bemühungen um Effizienz und Nachhaltigkeit die Nachfrage nach Gewichtsreduzierungen im Transportsektor erhöht. Kohlenstofffaserverstärkte Polymere (CFK) versprechen, die gewünschte Gewichtsreduzierung bei Fahrzeugen zu erreichen und gleichzeitig die erforderliche Festigkeit der Bauteile zu gewährleisten. Daher steigt die Nachfrage nach diesen Materialien, insbesondere in der Automobil- und Luftfahrtindustrie. Um diese steigende Nachfrage zu befriedigen, müssen Unternehmen technische Herausforderungen in Bezug auf Kosteneffizienz und Produktionsvolumen bei der Herstellung von hochwertigen CFK-Bauteilen bewältigen.

Das Hauptziel des Projekts »MAI CompCar« ist die Entwicklung eines innovativen Verfahrens zur Herstellung von CFK-Bauteilen mit einer Dicke von 6 bis 8 mm für strukturelle Anwendungen. MAI CompCar ist in zwei Teilprojekte unterteilt, die gleichzeitig in Deutschland und Brasilien durchgeführt werden. Ziel des deutschen Teilprojekts ist die Entwicklung und Bereitstellung eines kosten- und qualitätsoptimierten Technologiesystems für die Verarbeitung von dickwandigen CFK-Strukturbauteilen mit komplexen Geometrien. Dazu gehören auch die Entwicklung von Hochleistungsfräswerkzeugen, optimierte Bearbeitungs- und Kühlstrategien sowie ein Verfahren zur optischen Qualitätskontrolle. Das brasilianische Teilprojekt hingegen konzentriert sich auf eine vorgelagerte Stufe in der Produktionskette solcher Bauteile, nämlich die Simulation und Entwicklung des Formpressens von schnellhärtenden Duroplasten. Es umfasst auch eine zerstörungsfreie Methode zur Qualitätskontrolle der geformten Teile.

An der multinationalen Forschungskooperation sind zwei Forschungsinstitute, zwei Verbände und zwölf große und mittelständische Unternehmen aus Deutschland, Brasilien und Großbritannien beteiligt. Gemeinsam untersuchen sie die gesamte Herstellungskette von CFK-Leichtbauteilen für strukturelle Anwendungen, von den Rohstoffen bis zur Qualitätskontrolle. Was technologische Lösungen betrifft, so bilden KMU als Zulieferer in der Regel das Rückgrat für OEMs, z. B. für Prepregs und Harze, Werkzeuge, Schneidwerkzeuge sowie Herstellungs- und Qualitätskontrollsysteme für Verbundwerkstoffe. In diesem Sinne werden nicht nur UC-Mitglieder, sondern auch andere KMU entlang dieser Wertschöpfungskette von den Ergebnissen des Projekts »MAI CompCar« profitieren, die während und nach der Projektdurchführung international veröffentlicht werden.

Projektpartner

- AiF: Verbandspartner

- Carbovation: Anwendungspartner

- CU Leichtbau: Projektkoordination

- Fanuc: Technologiepartner

- Fraunhofer IPK: FuE-Partner

- HoloPrint Packaging: Technologiepartner

- Hufschmied: Technologiepartner

- IKTZ: Technologiepartner

- Institute for Technological Research of the State of São Paulo – IPT: FuE-Partner

- Kuhn: Technologiepartner

- Maxion Structural Components: Forschungspartner

- Rallc: Anwendungspartner

- Society for the Advancement of Material and Process Engineering – SAMPE: Verbandspartner

- Solvay: Anwendungspartner

- Stampway: Anwendungspartner

- Subter: Technologiepartner

- VisCheck: Technologiepartner

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik