Gut vernetzt ist halb gewonnen

Die Planung von hochflexiblen Fabriken, die Gestaltung intelligenter Produkte und die Auslegung von Prozessparametern in Werkzeugmaschinen – auf den ersten Blick haben diese Aufgaben nicht viel gemeinsam. Doch sie alle werden an hochkomplexen Systemen durchgeführt. Um sie beherrschen zu können, setzen Unternehmen bereits vielfach Digitale Zwillinge ein. Sie sind das digitale Abbild eines spezifischen Produkts, einer Produktionsanlage oder einer gesamten Fabrik und ermöglichen es, mithilfe von Modellen, Informationen und Daten deren Eigenschaften, Zustand und Verhalten zu erfassen, vorherzusagen und zu steuern.

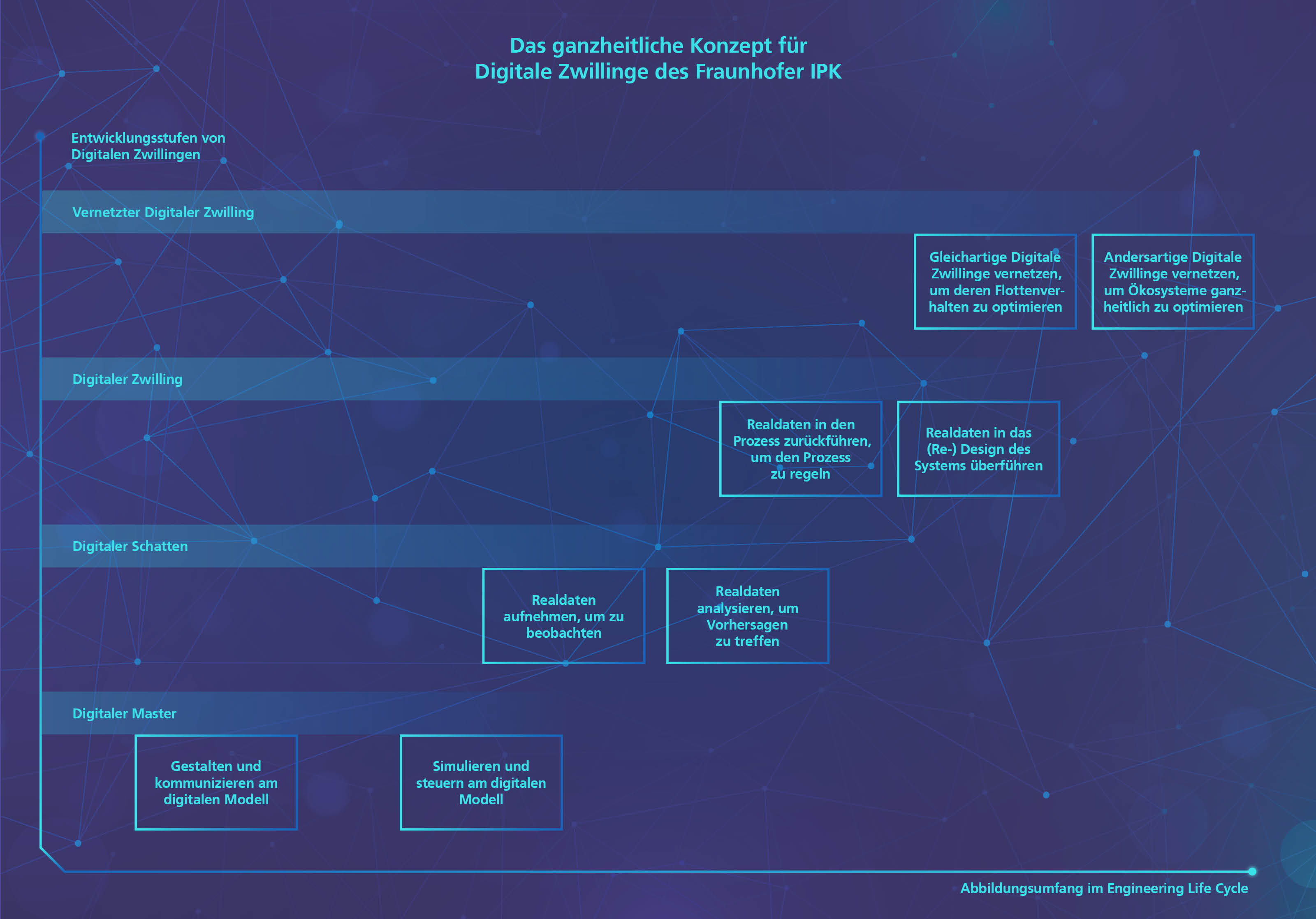

Die Basis dafür ist ein Digitaler Master. Er hält Referenzmodelle und Informationen aus der Entwicklungsphase von Produkten und Prozessen bereit und legt damit die Grundlage für deren Modellierung oder Simulation. Mithilfe eines solchen Digitalen Masters lassen sich zum Beispiel Funktion und Design von Produkten definieren oder Fertigungsprozesse im Vorfeld absichern und optimieren.

Noch einen Schritt weiter geht der Digitale Schatten, der kontinuierlich die realen Zustandsdaten eines Produktionssystems erfasst. Dazu werden operative Daten aus dem Betrieb gezielt aufgenommen, gespeichert und zur Verfügung gestellt. Auf diese Weise kann das Verhalten eines Systems beobachtet werden, um beispielsweise Ungenauigkeiten des Digitalen-Master-Modells zu identifizieren und manuell zu korrigieren. Die Realdaten eines Digitalen Schattens dienen so als zusätzliche Basis für simulationsbasierte Untersuchungen und helfen vorherzusagen, wie sich zum Beispiel ein Werkzeug abnutzt und wann es ausgetauscht werden muss.

Der Digitale Zwilling selbst entsteht erst durch die intelligente Verknüpfung des Digitalen Masters mit dem Digitalen Schatten. So können bereits heute in Zerspanprozessen Schwingungsdaten in Echtzeit erfasst und Prozessparameter bei Bedarf angepasst werden. Auch Daten zu Umwelteinflüssen wie Temperatur und Luftfeuchtigkeit, die den Prozess negativ beeinflussen könnten, werden mitunter einbezogen, um den

Prozess flexibel und adaptiv zu regeln. Werkzeugschwingungen, die beim Zerspanen zu verkürzten Werkzeugstandzeiten bis hin zu Schäden an Werkstück, Werkzeug oder Maschine führen können, lassen sich so vermeiden.

Vernetzung erzeugt mehrwert

Die Industrie hat erkannt, wie vielversprechend Digitale Zwillinge als Zukunftstechnologie sind. Laut einer Gartner-Studie nutzen zwar derzeit nur 13 Prozent aller großen Firmen mit laufenden IoT-Projekten in den bedeutenden Industrienationen Digitale Zwillinge. Doch bei 62 Prozent der Befragten befinden sich solche Projekte zumindest in der Planungsphase.

In den Unternehmen, in denen Digitale Zwillinge bereits in der Anwendung sind, werden sie aber längst nicht optimal genutzt. Bisher fungieren sie meist als datenbereitstellende Systeme oder werden zur Absicherung und Fehleranalyse verwendet. Zu diesem Schluss kommt die Studie »Digital Twin Readiness Assessment« von Fraunhofer IPK und msg aus dem Jahr 2020. So werde das Angebot automatisierter Mehrwertdienste und die Ausgestaltung als autonome oder adaptive Systeme bislang in wenigen Konzepten berücksichtigt.

Wollen Unternehmen Digitale Zwillinge in ihrer Produktion gewinnbringend verwenden, genügt es nicht, sie singulär einzusetzen. Echtes Potenzial entfalten sie nur, wenn sie miteinander kombiniert werden – also quasi eine doppelte Vernetzung stattfindet. Nicht nur zwischen Digitalen Mastern und Schatten, sondern auch zwischen einzelnen Produkt-, Prozess- oder Fabrikzwillingen unter- oder miteinander. In hoch volatilen Produktionsumgebungen gelingt das jedoch nur, wenn diese Vernetzung hochflexibel und durchgängig über den Lebenszyklus der Produktion, ihrer Prozesse und Produkte genutzt wird. Der Schlüssel für diese sogenannten vernetzten Digitalen Zwillinge sind KI-Lösungen.

Wenn Maschinen sich unter die Arme greifen

Schon heute arbeiten Industrie und Forschung an KI-Algorithmen, die das Steuerungsmodell einer Werkzeugmaschine kontinuierlich und automatisiert optimieren sollen. Anhand von Erfahrungswerten aus vergangenen Zerspanprozessen lernen die Algorithmen, welche Einstellungen am Steuerungsmodell unter welchen Randbedingungen zu optimalen Zerspanergebnissen führen. Ist der Lernvorgang erfolgreich, ist die Anpassung des Steuerungsmodells nur noch Formsache.

Wird das Steuerungsmodell und damit auch der Digitale Zwilling einer Werkzeugmaschine auf diese Weise verändert, können die gleichen Mechanismen auf andere, gleichartige Maschinen übertragen werden, sodass diese für die Ausführung jeweils aufgabenspezifisch optimiert werden und die gesamte Werkzeugmaschinenflotte perfekt aufeinander abgestimmt arbeiten kann. Dazu werden Lösungen der agentenbasierten Selbstorganisation angewendet, die es ermöglichen, dass die Produktion auch bei Abweichungen von der ursprünglichen Produktionsplanung nicht ins Stocken gerät. Daraus resultierende reduzierte Prozesszeiten schaffen neue Möglichkeiten in der Fabrikgestaltung oder Kostenvorteile für das Produkt. Die Verknüpfung verschiedenartiger Master- und Schattenmodelle eines Gesamtsystems in Form eines solchen vernetzten Digitalen Zwillings ist daher sinnvoll, wenn man nicht aufwendig Daten transformieren und zwischen den heterogenen Softwaresystemen im Produktionsumfeld austauschen möchte.

Darüber hinaus können Unternehmen zuvor simulierte Steuerungen auf Maschinen und Anlagen an verteilten Standorten gleichzeitig anwenden. Oder sie können die Daten nutzen, um neue Geschäftsmodelle zu implementieren oder selbst unternehmensübergreifende Kooperationen über funktionierende Informationsflüsse zu etablieren.

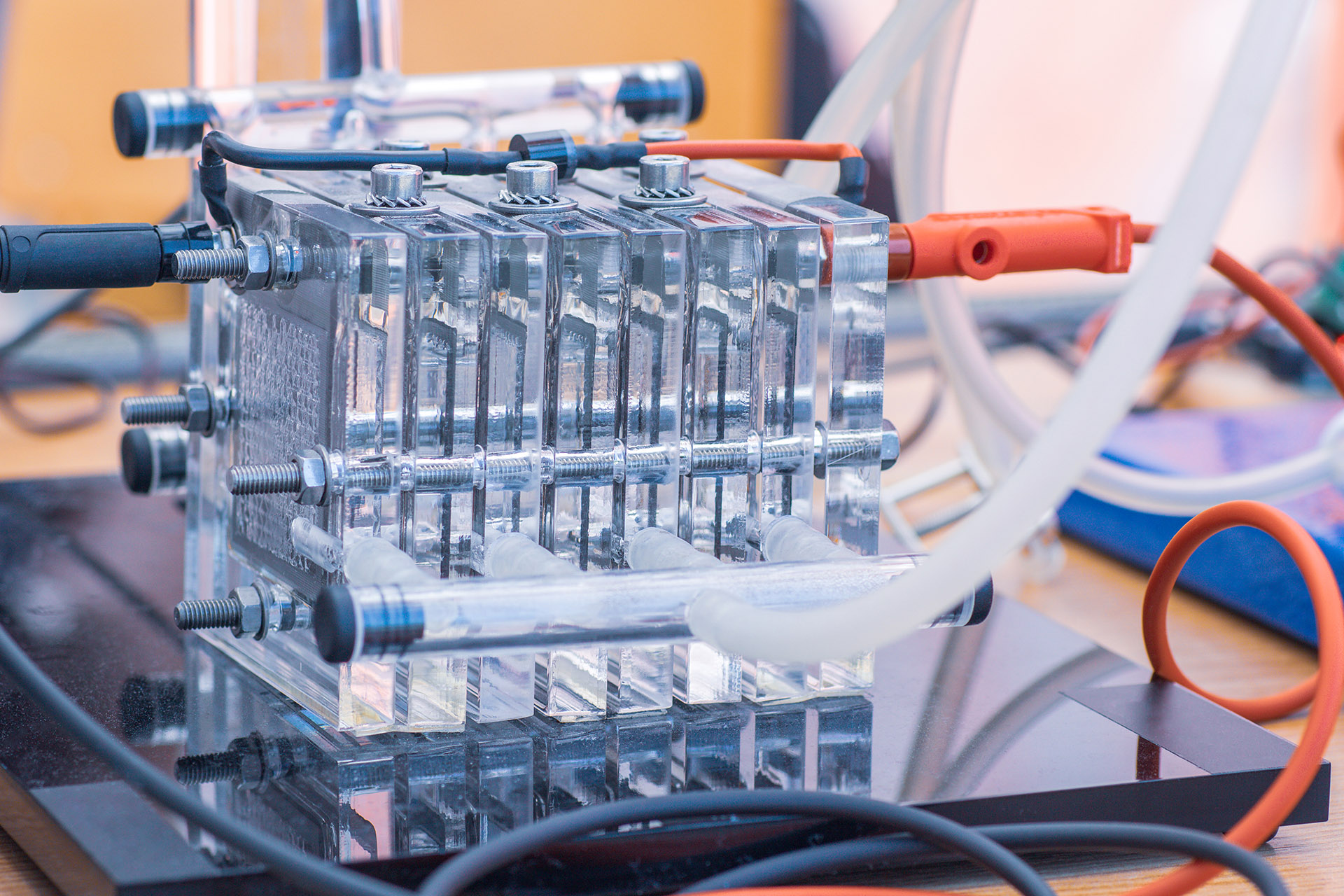

Die gläserne Brennstoffzelle – Cradle to Cradle

Ob zur Bereitstellung von Energie für den Antrieb elektrischer Fahrzeuge oder stationär zu Hause, die Brennstoffzelle ist ein wesentlicher Bestandteil der Energiewende hin zu einer Dekarbonisierung. Noch ist die Technik aber teuer und riskant: Die Investitionskosten für die Infrastruktur sind hoch, die Variantenvielfalt immens (es gibt allein sechs verschiedene Grundtypen) und die Erfahrungswerte unzureichend.

Am Fraunhofer IPK wird deshalb eine intelligente werkstattorientierte Produktionsumgebung entwickelt, mit der auftragsbezogen kleinste Stückzahlen wirtschaftlich gefertigt werden können. Weiterhin soll die einzelne Brennstoffzelle mithilfe ihres Digitalen Zwillings so individuell nachverfolgt werden, dass entlang ihres gesamten Produktlebenszyklus sinnvolle Entscheidungen getroffen werden können. So kann beispielsweise entschieden werden, wann der nach wirtschaftlichen Gesichtspunkten optimale Zeitpunkt zur Wiederaufbereitung gekommen ist und wie diese technisch möglichst risikoarm umgesetzt werden kann.

Dazu werden erstmals die Digitalen Produktzwillinge der Brennstoffzellen mit dem Fabrikzwilling miteinander so vernetzt, dass Auswirkungen von Veränderungen sowohl aus dem Engineering es jeweiligen Digitalen Masters als auch die Realdaten der Produktion und Anwendung direkt miteinander reflektiert werden können. Mithilfe der Digitalen Master erfolgt die Vernetzung aller relevanten Objekte und Prozesse. Damit wird eine umfassende Transparenz über die gesamte Wertschöpfungskette in Echtzeit geschaffen. Abweichungen vom geplanten Produktionsablauf aufgrund von Störungen werden bestenfalls vorausschauend erkannt und entsprechende Gegenmaßnahmen können frühzeitig eingeleitet werden. Die von den Digitalen Zwillingen der Produktionsanlagen gesammelten und bereitgestellten Informationen zu jedem Prozessschritt dienen darüber hinaus als Basis für den Digitalen Produktzwilling jeder hergestellten Brennstoffzelle.

Werden diese Informationen mit denen aus der Nutzungsphase der Brennstoffzelle verknüpft, können neue Erkenntnisse gewonnen werden, um beispielsweise die Brennstoffzelle nutzungsspezifisch zu optimieren. Eine solche Optimierungsvorgabe kann dann automatisiert in die Konfiguration von Verfahren zur Aufbereitung in der Fabrik für das »zweite Leben« der Brennstoffzelle einfließen. Damit helfen die vernetzten Digitalen Zwillinge bei der wirtschaftlichen Wiederverwertung der Produkte im Sinne einer optimierten Kreislaufwirtschaft.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik