Unter die Lupe genommen

Digitale Bestandsaufnahmen, kundenindividuelle Massenproduktion und intelligentere Produkte dank optimierter Designs: Die Industrie ist sich des Potenzials der additiven Fertigung durchaus bewusst. Vor allem bei sicherheitskritischen Anwendungen wie in der Luftund Raumfahrt, der Automobilindustrie und im Energiesektor stehen der breiten Einführung dieser Technologie jedoch noch einige Herausforderungen bei der Qualitätssicherung im Weg.

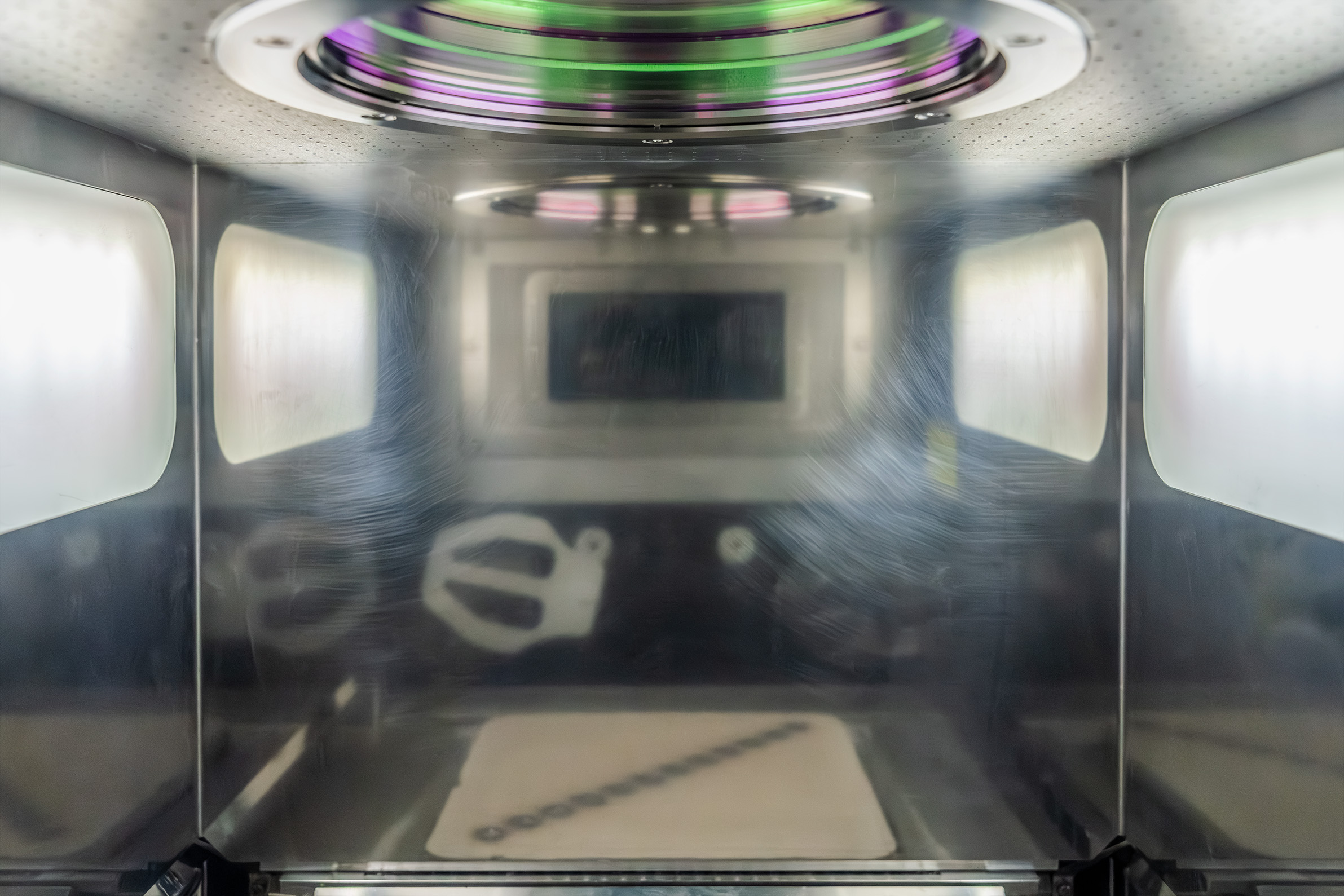

Um eine Vorstellung davon zu vermitteln, wie komplex die Entwicklung zuverlässiger additiver Verfahren ist, genügt ein Blick auf das Pulverbettbasierte Laserstrahlschmelzen (L-PBF), die derzeit von der Industrie am häufigsten eingesetzte additive Fertigungstechnologie: Hier gibt es mehr als 50 Parameter, die die Qualität der finalen Bauteile direkt beeinflussen können. Von der Beschaffenheit des Metallpulvers und dem Kalibrierungszustand der Maschine bis hin zur Festlegung geeigneter Laserparameter und Scanning-Strategien – einen stabilen Prozess einzurichten, ist immer noch eine sehr zeitaufwendige empirische Aufgabe. Die Tatsache, dass die zur Verfügung stehenden Simulationsmodelle noch nicht ausgereift sind, macht diese Aufgabe noch schwieriger.

Jede Schicht im Auge behalten

Es gibt zahlreiche Arten von Fehlern, die bei additiv gefertigten Teilen auftreten können, wie z. B. Gasporosität und Bindefehler. Je nach Größe und Lage der Defekte können sie komplette Komponenten unbrauchbar machen, deren Herstellung mehrere Stunden in Anspruch genommen hat. Deshalb gilt: Je früher Prozessunregelmäßigkeiten erkannt werden, desto besser. Forschende des Fraunhofer IPK arbeiten im Projekt »PipeNDT« (Pipe ist kurz für »Pipeline«, NDT steht für »non-destructive testing«, also zerstörungsfreie Prüfung) an der Entwicklung eines Überwachungssystems, das in der Lage ist, Fehler bereits während ihrer Entstehung im Bauprozess zu erkennen. Dazu wurden Prozesssignaturen durch den Einsatz von Hochgeschwindigkeitsphotodioden für jede Scan- Spur in jeder Schicht erfasst, wobei mehrere Gigabyte an Daten anfielen. Die Forschungsfrage dabei lautet: Wie lässt sich diese riesige Menge an Überwachungsdaten in verwertbare Qualitätsinformationen umwandeln? Das Team wählte den Ansatz, das Innere der fertigen Teile mithilfe zerstörungsfreier Methoden eingehend auf seine Qualität hin zu untersuchen, um Grunddaten für die Entwicklung des Überwachungsmodells zu gewinnen.

Das Innere nach Außen kehren

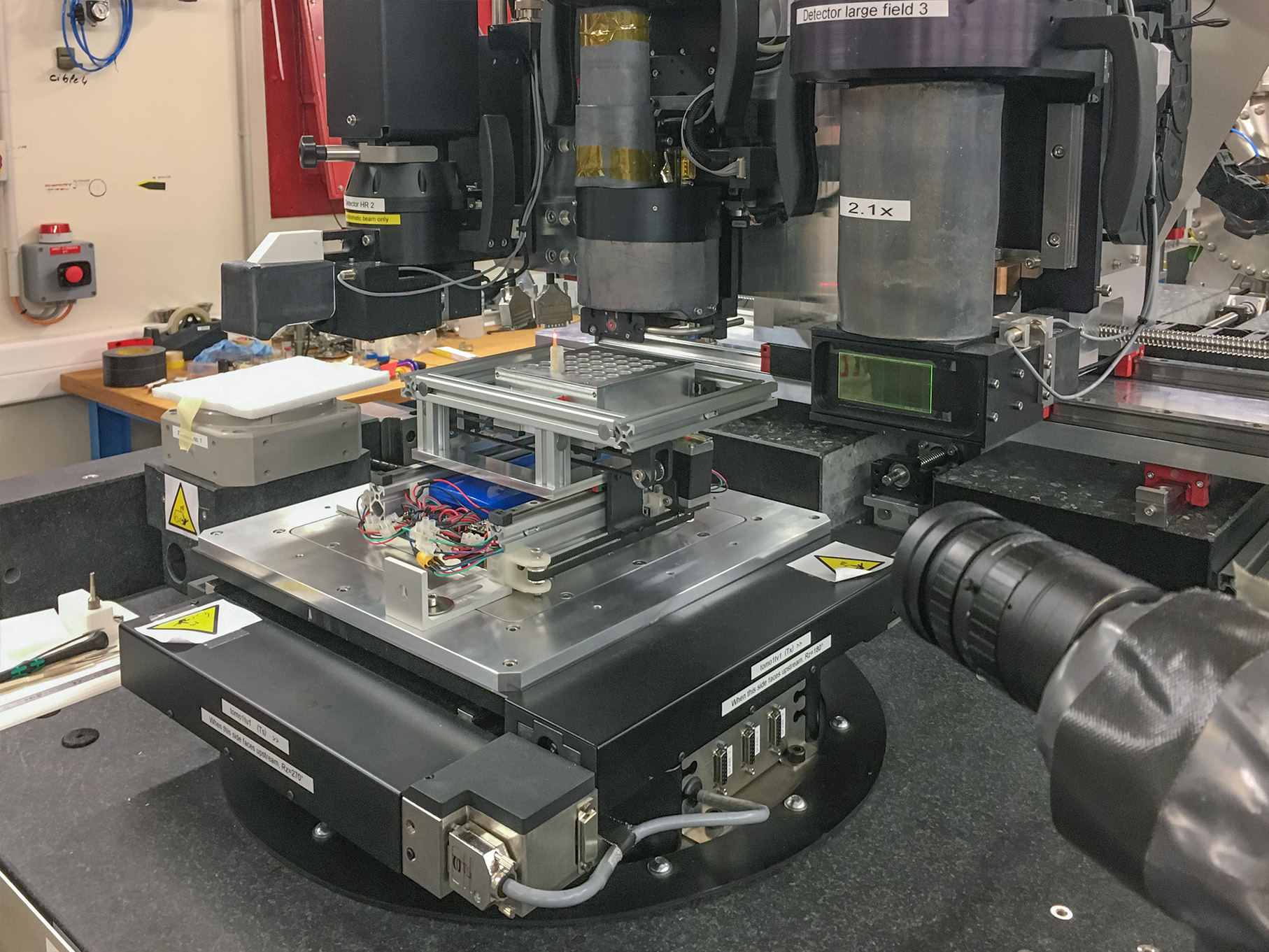

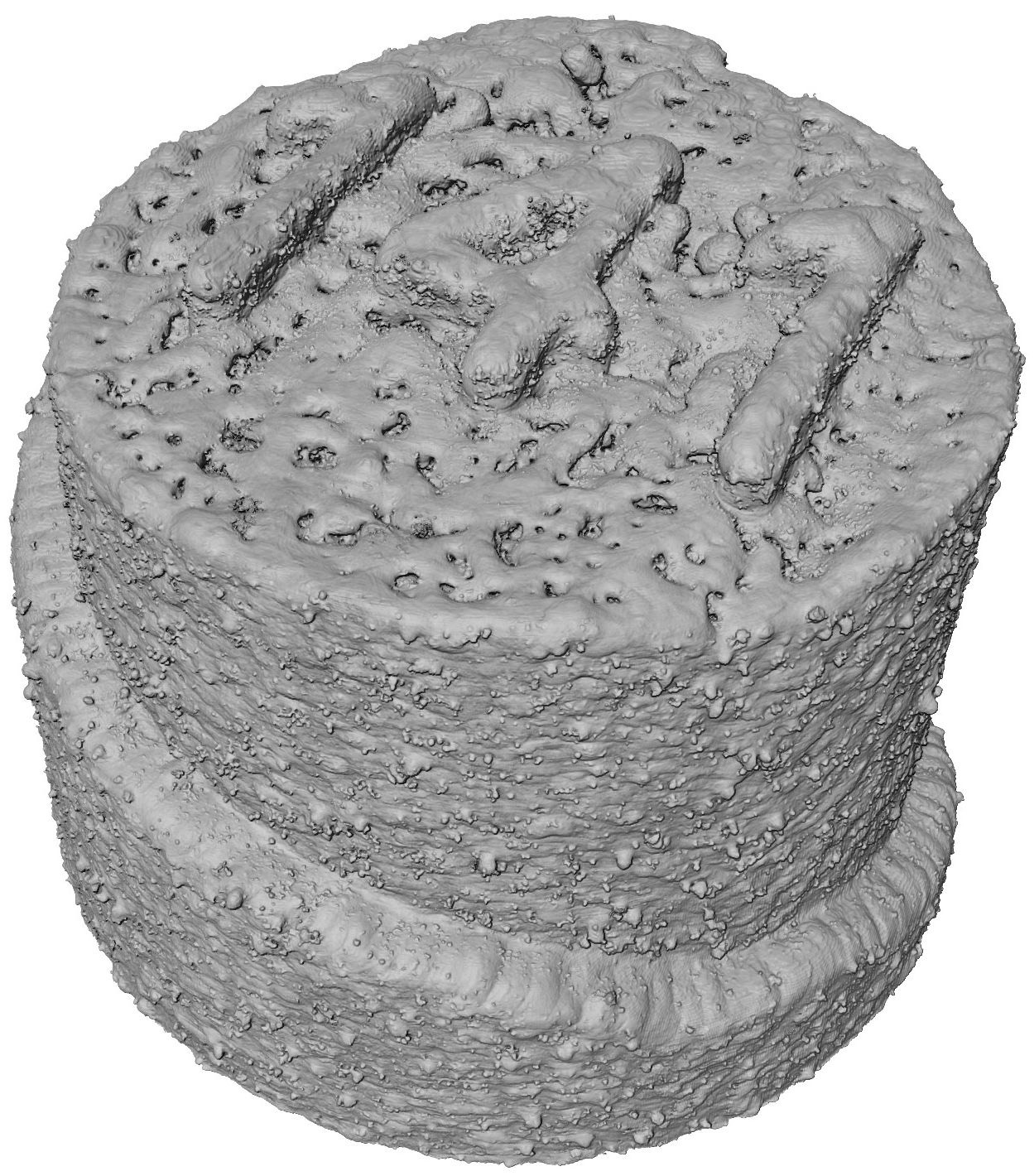

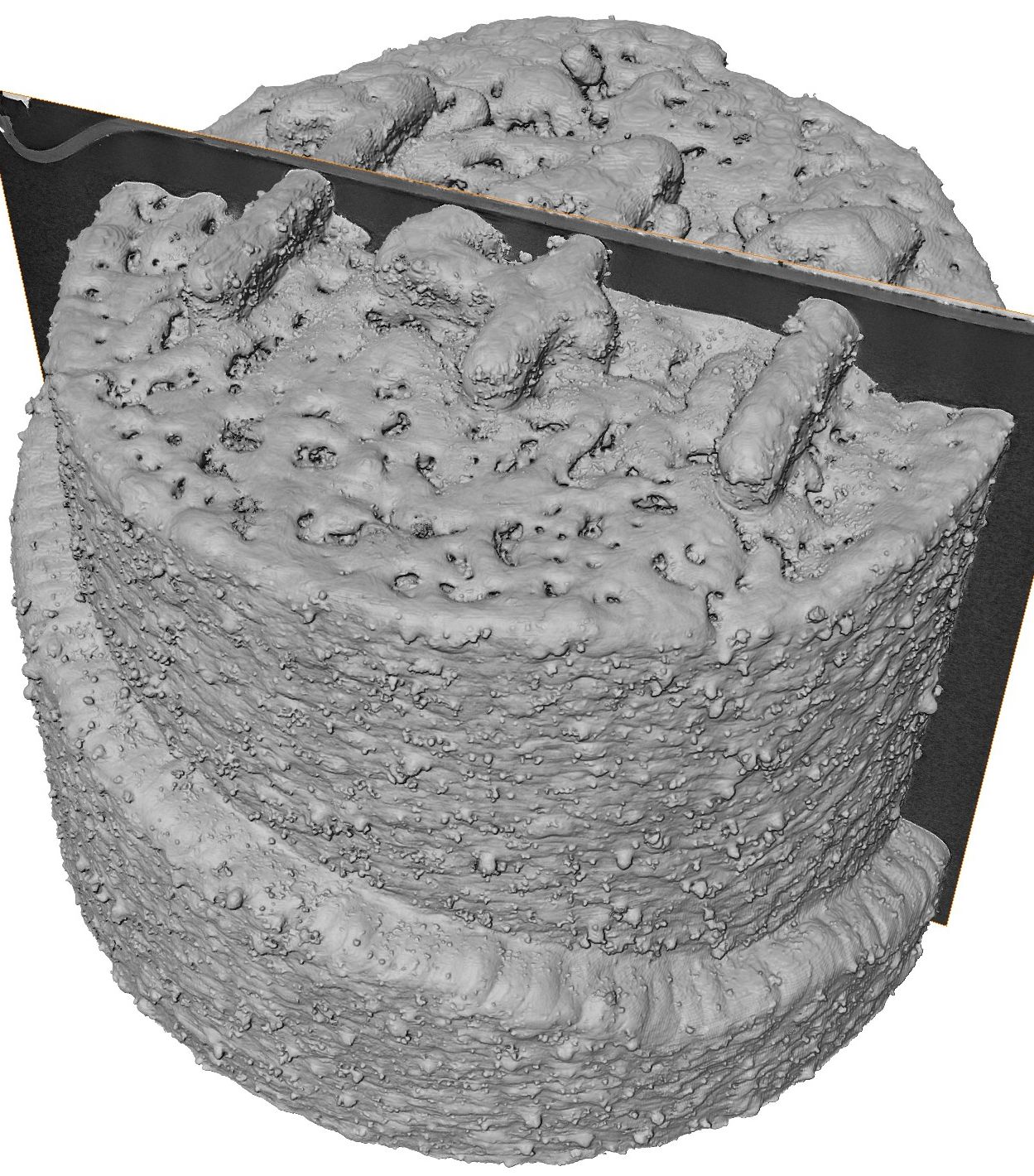

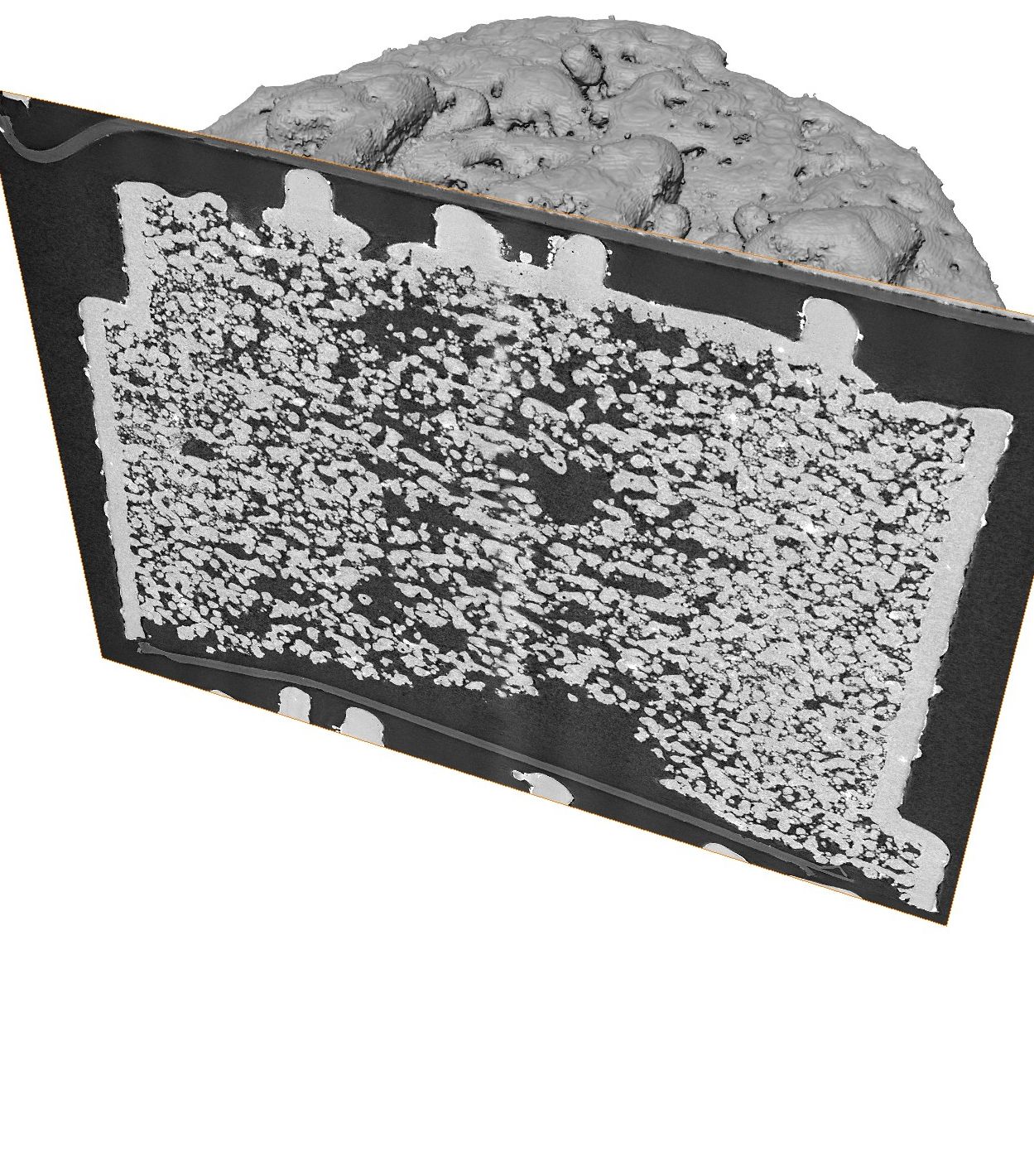

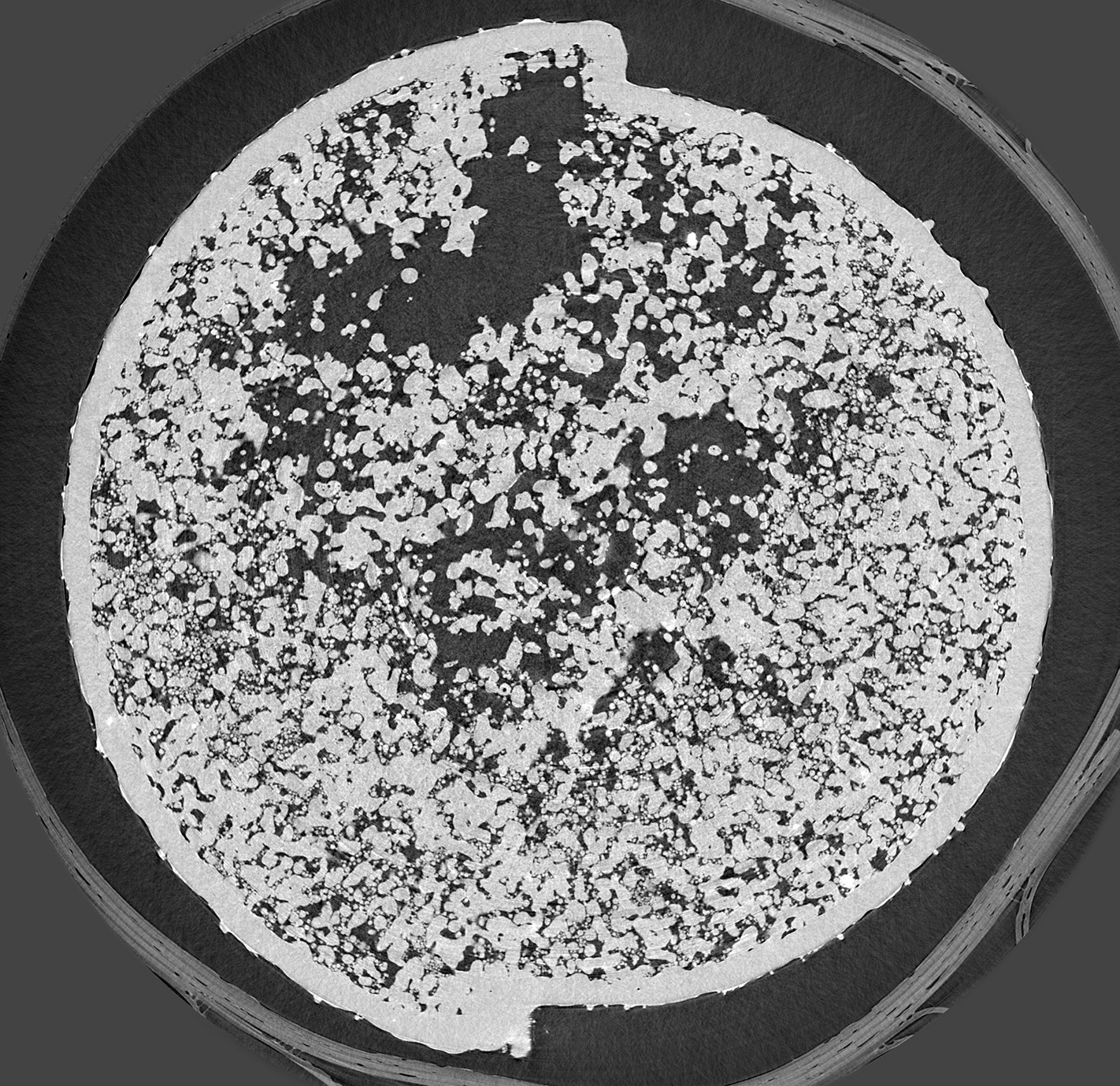

Nachdem die Forschenden des Fraunhofer IPK genügend Proben hergestellt hatten, wurden diese an die Projektpartner von XPLORAYTION übergeben, ein Unternehmen, das auf hochpräzise Bildgebungstechnologien und modernste 3D-Datenanalyse spezialisiert ist. Anschließend wurden sie zu einem Teilchenbeschleuniger, dem sogenannten Synchrotron, gebracht, um mithilfe von Röntgenmikrotomographie analysiert zu werden. Diese nicht-invasive Technik ist der Goldstandard, um die Integrität eines Materials zu bewerten, ohne die Proben zu zerstören, sodass sie für die weitere Verwendung intakt bleiben. Im Synchrotron wird bis zu hundert Milliarden Mal mehr Strahlung erzeugt als in einer herkömmlichen Laborröntgenröhre. Diese extreme Röntgenintensität ermöglicht eine schnellere und bessere Bildgebung. Im Rahmen von PipeNDT entwickelten die Forschenden einen optimierten Probenwechsler sowie eine Hochdurchsatz-Pipeline, um die Mikro-Computertomographie von Dutzenden bis Hunderten von Proben pro Messkampagne zu ermöglichen. Mithilfe fortschrittlicher Bildverarbeitungstechniken wurde jedes einzelne Voxel – ein dreidimensionaler Bildpunkt – der Proben analysiert und entsprechend gekennzeichnet, wenn Defekte von Interesse entdeckt werden konnten. Die Menge der digitalen Informationen kann je nach Auflösung, mit der die Proben gescannt wurden, leicht mehrere Gigabyte pro Probe überschreiten.

Datenfusion für die Qualitätskontrolle

In der Kombination von Daten aus Prozessüberwachung und zerstörungsfreier Prüfung liegt die Lösung für eine ganzheitliche Qualitätskontrolle in der additiven Fertigung. Das PipeNDT-Team hat dafür eine Methode entwickelt, um Informationen von verschiedenen Sensoren zu registrieren. Auf diese Weise wird eine Art digitale ID für jeden einzelnen Punkt eines Bauteils erstellt, die Informationen darüber enthält, welche Parameter bei der Herstellung verwendet wurden, wie die Prozesssignaturen aussehen und in welchem Ausmaß Defekte in diesem Bereich vorhanden sind. Diese strukturierte Datenbank ebnet den Weg für statistische Analysen, anhand derer maschinelle Lernmodelle zur Vorhersage der Qualität von additiv gefertigten Bauteilen entwickelt werden können.

Obwohl einzelne Fehler mit dem in PipeNDT getesteten Überwachungssystem noch nicht erkannt werden können, sollen weitere Sensoren eingesetzt werden, um zusätzliche Prozesssignaturen in die Pipeline mit aufzunehmen. Die gemeinsame Forschung von Fraunhofer IPK und XPLORAYTION trägt dazu bei, den Reifegrad der additiven Fertigung durch eine innovative und industriegerechte Qualitätskontrolle entlang der gesamten Prozesskette zu erhöhen.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik