Lernen von der Natur

Auch wenn Fraunhofer-Institute für ihre Innovationskraft bekannt sind – auch wir müssen das Rad nicht immer neu erfinden. Manchmal ist es sinnvoller, altbewährte Prinzipien auf neue Anwendungsfälle zu übertragen. Das ist die Grundidee des Forschungsprojekts »BioFusion 4.0«, in dem sich 13 Partner aus Wissenschaft und Industrie unter der Leitung des Fraunhofer IPK zusammengeschlossen haben, um Lösungen für die nachhaltige biologische Transformation der Produktion zu entwickeln. Um die Produktion zukunftsfähiger, digitaler und umweltfreundlicher zu gestalten, untersuchen sie gemeinsam, wie biologische Prinzipien auf die Industrie übertragen und in anwendbare Lösungen überführt werden können.

Bei der Bearbeitung der industriellen Anwendungsfälle hat das Projektteam bereits eindrucksvolle Ergebnisse vorzuweisen. Sie zeigen, wie essenziell Daten bei der Umsetzung einer nachhaltigen, ressourcenschonenden Produktion sind. Einen Vorgeschmack auf die konkreten Lösungen, die im Projekt entwickelt werden, erhielten Interessierte unter anderem bereits auf der Hannover Messe 2023 und im Rahmen des XVII. Internationalen Produktionstechnischen Kolloquiums (PTK 2023).

Autonom und vernetzt

Was kann eine moderne Produktion von natürlichen Ökosystemen lernen? Ein Ökosystem in der Natur, in dem verschiedene Arten von Lebewesen, Pflanzen und Mikroorganismen miteinander interagieren und voneinander abhängig sind, ist äußerst komplex. Auch in der Produktion gibt es zahlreiche Akteure: Menschen, Maschinen, IT-Systeme. Deren Interaktionen spielen eine entscheidende Rolle für das Funktionieren des Gesamtsystems. Getreu der Idee der biologischen Transformation modelliert das BioFusion 4.0-Team diese Akteure des Produktionsprozesses als autonom handelnde Agenten – inspiriert von der Natur. Sie sind intelligent miteinander vernetzt, kommunizieren miteinander, verhandeln Aufgaben und koordinieren sich. Bioinspirierte Multiagentensysteme bilden das Grundgerüst einer nachhaltigen Produktion und passen sich den sich wandelnden Anforderungen flexibel an.

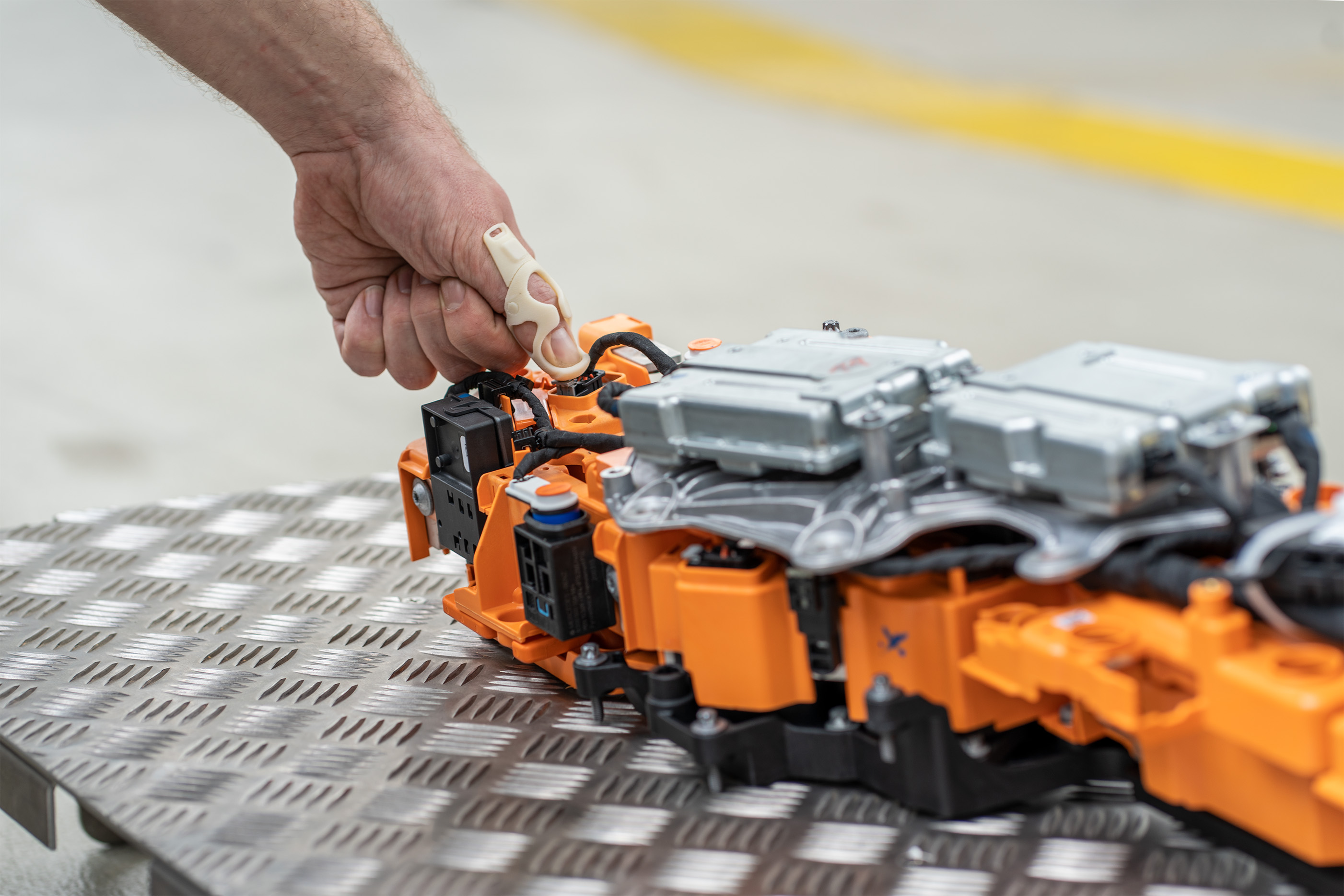

Wie Fertigungsunternehmen dank einer solchen selbstorganisierten Prozessbearbeitung flexibel und resilient werden, zeigen Forschende des Fraunhofer IPK anhand von Demonstratoren. Einer davon steht am Fraunhofer IPK und veranschaulicht Entwicklung, Produktion und Lebenszyklus von Orthesen – orthopädischer Hilfsmittel, die beispielsweise zur Stabilisierung der Fingergelenke bei der Montage von Fahrzeugkomponenten oder für medizinische Zwecke eingesetzt werden können. Solche Orthesen können im 3D-Druckverfahren aus biogenem Material hergestellt und nach dem Lebensende vollständig kompostiert werden.

Das Konzept der dezentralen Produktionssteuerung wird anhand eines interaktiven Fabriklayouts veranschaulicht, das die Bearbeitung verschiedener Produktvarianten der Orthese simuliert. Die mit kleinen Bildschirmen dargestellten Arbeitsstationen sind miteinander vernetzt und bilden so ein von natürlichen Öko systemen inspiriertes Multiagentensystem, in dem Produktionsaufträge automatisiert abgestimmt und gesteuert werden. Über die Bildschirme bekommen Besucherinnen und Besucher des Demonstrators angezeigt, welche Arbeitsstation das System festgelegt hat, um den aktuell eingegangenen Auftrag auszuführen. Mithilfe verschiedener Hebel, die die unterschiedlichen Produktvarianten symbolisieren, können sie die ausgewählte Station dann anfahren. Per Tastendruck können die Nutzenden außerdem den Ausfall einzelner Arbeitsstationen simulieren und spielerisch erleben, wie das Multiagentensystem prompt reagiert und die Produktionsaufträge neu verteilt. Dabei kann der Prozessfortschritt eingegangener Aufträge sowie der aktuelle Betriebszustand der Arbeitsstationen auf einem Dashboard mitverfolgt werden. Der Demonstrator zeigt, wie Unternehmen die Anpassungsfähigkeit und Ressourceneffizienz ihrer Produktionsprozesse durch das biologische Prinzip der Selbstorganisation verbessern können.

Transparenz schaffen durch digitale Zwillinge

Analog zu Ökosystemen in der Natur, gibt es auch »Produkt-Ökosysteme«, die neben physischen Produkten und deren Subkomponenten auch digitale Services und die zu deren Betrieb benötigte Infrastruktur, aber auch die Interaktion mit anderen Produkten involvieren. Erfolgreiche natürliche Ökosysteme müssen ihre Resilienz immer wieder unter Beweis stellen und sich im Einklang mit ihrer Umwelt optimieren. Das bedeutet, dass sie einerseits zeitnah und flexibel auf sich verändernde Umgebungsbedingungen reagieren und sich andererseits selbst optimieren müssen. Analog hierzu können Digitale Zwillinge »Produkt-Ökosysteme« überwachen und ihnen auf Basis von spezifischen Informationen, beispielsweise Echtzeitdaten, dazu verhelfen, optimierte Zustände zu erreichen. Im Rahmen von Bio- Fusion 4.0 untersuchen Forschende des Fraunhofer IPK, wie das Konzept des Digitalen Zwillings die produktindividuelle Berechnung, Nachverfolgung und später auch Optimierung des CO2-Fußabdrucks über den gesamten Lebenszyklus unterstützen kann.

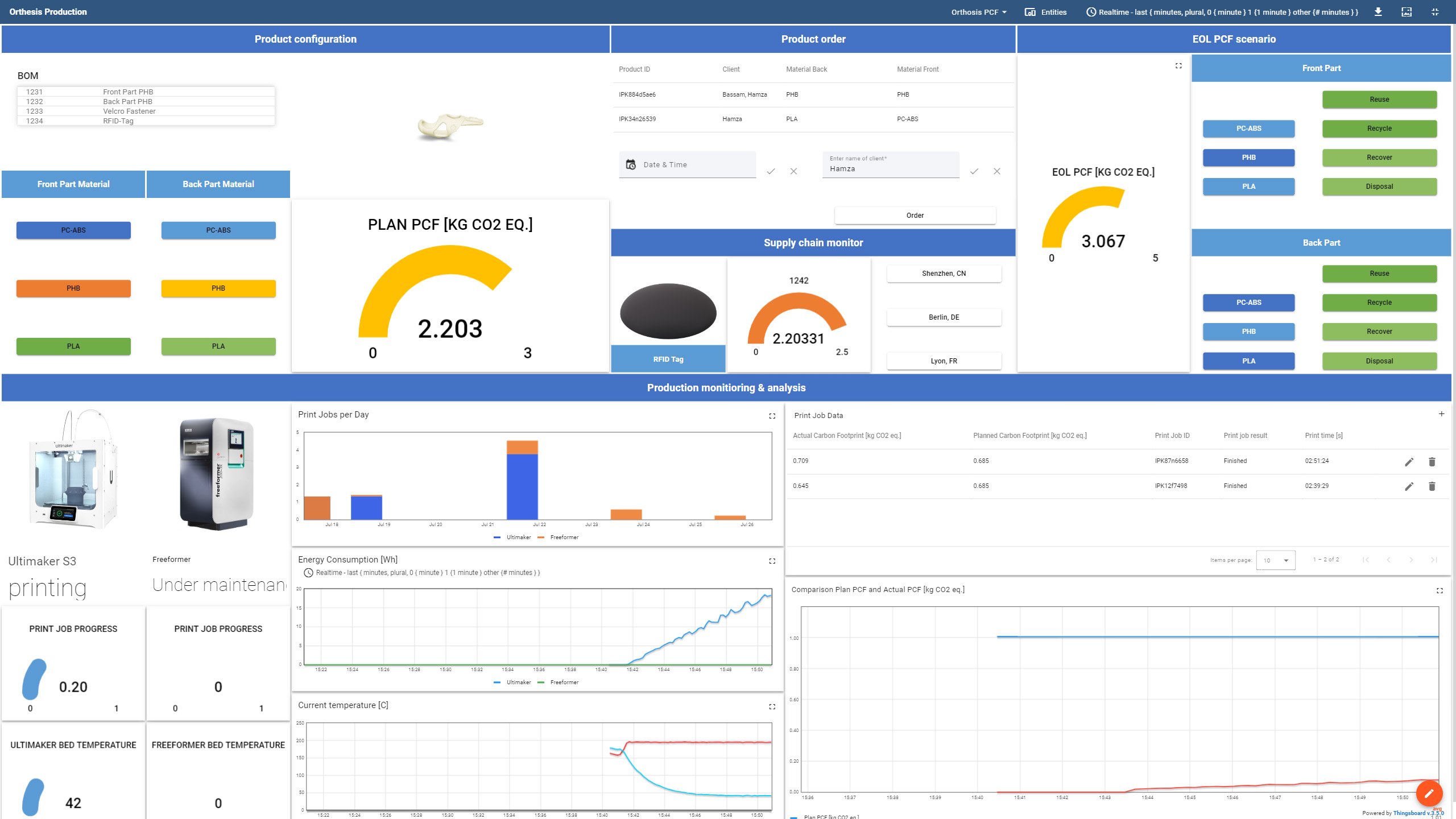

In einem Dashboard werden – wiederum am Beispiel der Fingerorthese und des sie umgebenden ProduktÖkosystems – die relevanten Daten lebenszyklusübergreifend abgebildet. Der so entstandene Digitale Zwilling integriert verschiedene nachhaltigkeitsrelevante Daten entlang des Produktlebenszyklus. So können sich beispielsweise Produktentwicklungs- oder Produktionsplanungsteams die Plandaten wie CAD-Modell, Bill of Material oder Plan-LCA-Daten unterschiedlicher Produktvarianten direkt anzeigen lassen. Während der Produktion, der Nutzung und auch am Lebensende zeigt das Dashboard dann Realdaten in Echtzeit an, zum Beispiel zu Energieverbräuchen. Durch die intelligente Vernetzung von Plan- und Realdaten kann eine EchtzeitÖkobilanz berechnet werden. Abweichungen und kritische Werte werden im Dashboard sichtbar gemacht. Auf dieser Basis können Optimierungsmaßnahmen abgeleitet und im Sinne eines Feedback to Design auch am physischen Produkt umgesetzt werden.

Den ganzen Produktlebenszyklus mitgedacht

Der Digitale Zwilling zur Nachhaltigkeitsbewertung und sich selbst organisierende Produktionsprozesse sind nur einige Beispiele für Lösungen zur biologischen Transformation der Industrie. Bis zum offiziellen Projektende im Jahr 2024 bearbeiten die Forschenden im Projekt »BioFusion 4.0« noch viele weitere konkrete Teilprojekte, deren Ergebnisse auf der nächsten Hannover Messe 2024 zu erleben sein werden. Die im Projekt gewonnenen Daten sollen als Grundlage für potenzielle Geschäftsmodelle der biologischen Transformation, die intelligente Rückführung von Wertstoffen, die bionische Integration von vernetzten Produktionssystemen, biointelligente Werker-Assistenzsysteme sowie die additive Fertigung mit biogenen und abbaubaren Polymeren dienen – für eine nachhaltige Produktion im Einklang mit der Natur.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik