Datenauswahl im Fokus

Wenn es im Bauraum ungewöhnlich stark qualmt, ist wahrscheinlich mit dem Prozess etwas nicht in Ordnung. Das klingt simpel und logisch. Wenn solche Aussagen zur Prozessqualität aber im Rahmen eines automatisierten Monitorings getroffen werden sollen, stellt sich die Frage: Mit welchen Daten kann man die Prozessgüte geeignet beziffern? Wie unterscheidet man »normal« von »geht noch« und »nicht tolerabel«?

Prozessdaten sind in der Produktionswelt zu einem wertvollen Gut geworden. Wer sie korrekt zu interpretieren versteht, gewinnt vertiefende Einblicke in Prozesse und kann fundiertere Entscheidungen treffen. Trotz des enormen Potenzials steckt die Nutzung von Prozessdaten aber noch in den Kinderschuhen – denn Daten effektiv zu erfassen, zu analysieren und zu interpretieren ist nach wie vor eine Herausforderung. Für die Umsetzung datengetriebener Strategien ist vor allem die richtige Balance zwischen dem Nutzen und dem investierten Aufwand ein Schlüssel zum Erfolg.

Ein aktuelles Forschungsprojekt am Fraunhofer IPK befasst sich mit der Bewertung der Prozessgüte beim pulverbettbasierten Laserstrahlschmelzen, bekannt als PBF-LB/M. Prozessabweichungen wie zum Beispiel Schwankungen im Energieeintrag sollen mittels Sensorik erkannt werden. Dabei stellt bereits die Auswahl geeigneter Ausgangsdaten eine zentrale Aufgabe dar.

Ein klares Ziel vor Augen

Wenn Daten einen Mehrwert für Analysen, Prognosen, Optimierungen oder andere geschäftliche Ziele bieten sollen, muss jede Aktivität im Smart-Data-Bereich mit der Frage beginnen: Was genau will ich eigentlich? Und mit welchen Daten erreiche ich dieses Ziel? Dieser Schritt mag trivial wirken, doch allzu oft scheitern Smart-Data-Aktivitäten schon daran, dass die Datenbasis zu groß gewählt wird. Eine gezielte Auswahl minimiert nicht nur die Datenmenge, die verwaltet und verarbeitet werden muss, sondern erleichtert zum Beispiel auch die Einhaltung von Datenschutzbestimmungen. Unternehmen können sich auf die Qualität der erfassten Daten konzentrieren, um fundierte Entscheidungen zu treffen, ohne von unwichtigen oder redundanten Informationen überfordert zu werden.

Zu Beginn gilt es daher, den Anwendungsfall genau zu beschreiben und nur die dafür notwendigen Informationen zu identifizieren. Im genannten Projekt soll die Prozessgüte auf Basis des beim PBF-LB/M auftretenden Schweißrauchs bewertet werden. Für die Raucherkennung bieten sich verschiedenste Wege an. Optische Detektoren eignen sich ebenso wie Laser-Rauchmelder. Aber auch thermische Verfahren mit Wärmemeldern oder chemische Detektion sind interessante Optionen.

Was kann die Anlage von Hause aus?

Immer mehr Anlagenhersteller rüsten ihre Maschinen ab Werk mit umfangreicher Sensorik und Monitoringsystemen aus. Die ersten Überlegungen sollten sich daher immer auf die Maschinenausstattung richten: Welche Prozessdaten stellt die Fertigungsmaschine von sich aus bereit? Informationen können beispielsweise aus eingebauter Sensorik, aus Steuerungssystemen, aus den Leistungsdaten der Maschine oder auch über die Prozessparameter und -einstellungen gewonnen werden – wobei selbstverständlich wiederum nur die Datenquellen betrachtet werden sollten, die für den Anwendungsfall relevant sind.

Im Fraunhofer IPK-Projekt offenbarte eine ausführliche Analyse der Fertigungsmaschine ein integriertes Monitoringsystem, das mittels Fotodioden die Prozessemissionen in verschiedensten Wellenlängenbereichen aufnimmt. Die Intention des Anlagenherstellers hinter diesem System ist zwar die Analyse der im Schmelzbad auftretenden Emissionen. Jedoch können die Informationen auch zur Identifikation der vom Schweißrauch emittierten Strahlung verwendet werden. Dieses System dient als erste Datenquelle zur Beschreibung des Schweißrauchverhaltens.

Sinnvolle Ergänzungen

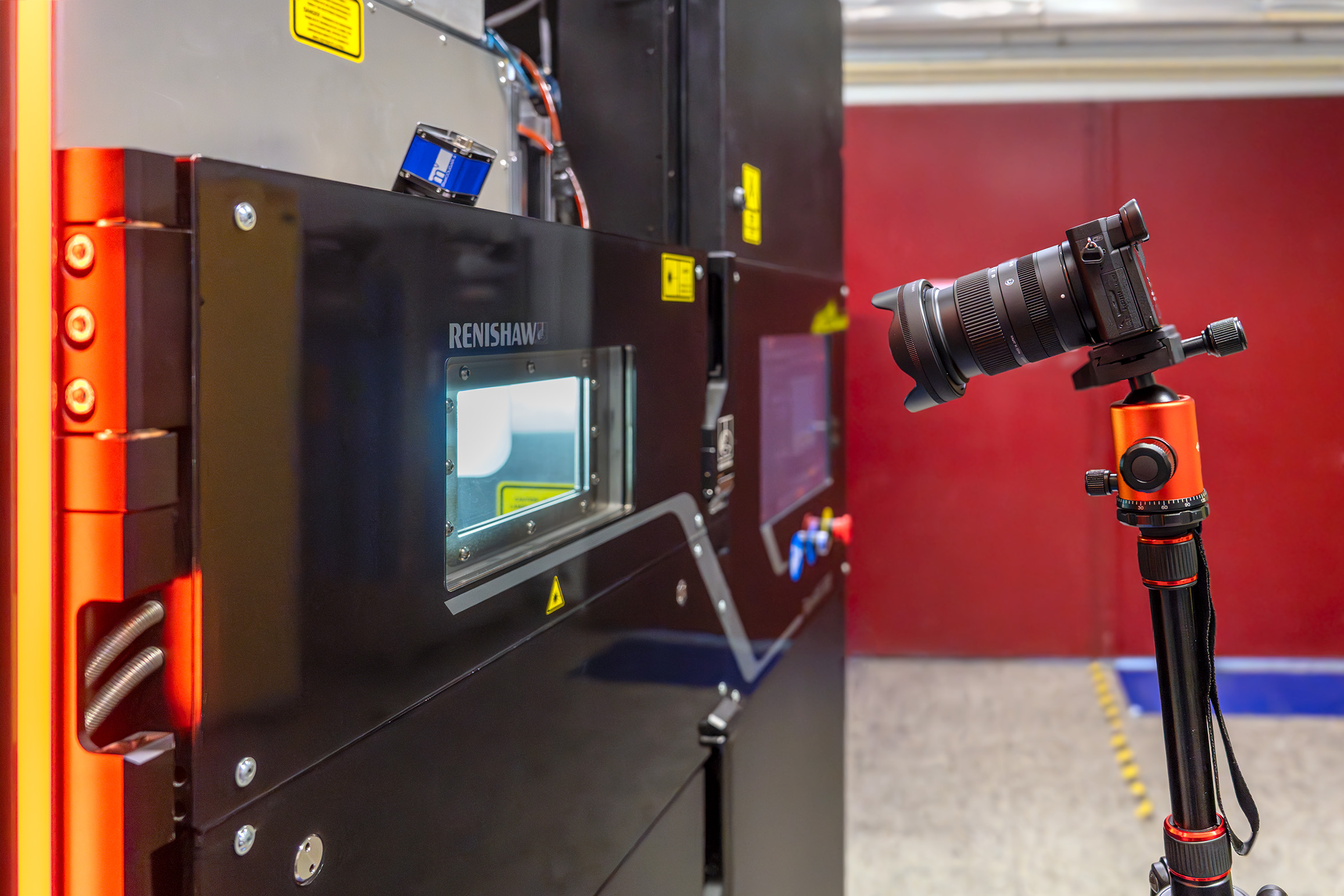

Aus der Maschine oder der vorhandenen Peripherie können keine weiteren Informationen gewonnen werden. Daher soll zusätzliche Sensorik die Aussagefähigkeit der Analyse unterstützen. Entsprechende Lösungen müssen immer anlagenspezifisch gewählt werden, dürfen den Fertigungsprozess nicht beeinflussen und sollen möglichst kostengünstig im Betrieb sein. Bei der PBFLB/ M-Fertigung ist beispielsweise das Thema Zugänglichkeit eine Herausforderung, da keine Messgeräte direkt im Bauraum angebracht werden können. Abhilfe schaffen Systeme, die außerhalb der Anlage positioniert werden.

Für eine bildbasierte Analyse des Schweißrauchs ist heutzutage keine Spezialtechnik mehr erforderlich. Technologische Fortschritte im Bereich der Kameratechnik und Bildverarbeitung sorgen mittlerweile dafür, dass handelsübliche Kameras als Sensorik ausreichen. Digitalkameras können zudem außerhalb der Anlage, vor deren Sichtfenster platziert werden. Trotzdem können sie den sichtbaren Schweißrauch auf geeignete Weise erfassen.

Zusätzlich wird in Anlehnung an die Aufnahme der Prozessemissionen durch Fotodioden eine auf Fotodioden basierende Lichtschranke in die Anlage integriert. Das Messsystem wird in den Abluftkanal der Anlage eingebaut. Passieren Rauchpartikel die Lichtschranke, kann ein Intensitätsabfall angenommen werden.

In Summe existieren damit drei verschiedene Datenquellen, auf deren Basis sich das Prozessverhalten anhand des auftretenden Schweißrauchs charakterisieren lässt: Strahlungsmessung, Kamera und Lichtschranke. Die smarte Nutzung dieser Prozessdaten als Monitoring-System führt zu einer signifikanten Verbesserung des Fertigungsprozesses. Ähnliche Lösungen sind für jeden anderen Fertigungsprozess denkbar – ausgehend von einer klaren Definition des Anwendungsfalls.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik