Auf den Punkt genau

FUTUR: Herr Fleiner, die Maschinen von exeron stehen für höchste Fertigungsgenauigkeit bei hohen Prozesssicherheiten. Was motiviert diesen Qualitätsanspruch?

Fleiner:

Unser übergeordnetes Ziel ist es, eine Wirtschaft mitzugestalten, die wie die Natur nach einem Kreislaufprinzip funktioniert. Als Werkzeugmaschinenhersteller können wir dabei den Beitrag leisten, bei jedem Fertigungsvorgang ein »first time right« zu ermöglichen. Soll heißen: Unsere Anlagen sollen auf Anhieb ein korrektes Produkt erzeugen. Das ist ein hohes Ziel, und wir wollen das aus zwei Gründen. Erstens wegen der Ressourceneffizienz: Wir reduzieren Ausschuss und minimieren damit den Energie- und Materialverbrauch. Außerdem erreichen wir über geringeren Verschleiß eine Langlebigkeit der Maschine. Damit wird der ökologische Fußabdruck einer Produktion massiv verbessert. Zweitens wegen der Mitarbeitergesundheit: Wenn ein Teil falsch produziert wird, gibt das Ärger, das verursacht Stress – mit enormen Auswirkungen auf die Menschen in der Produktion und damit auf die Produktivität eines Unternehmens. Wenn Beschäftigte Fertigungsprozesse mit Gelassenheit anpacken, weil sie wissen, mit der Maschine klappt das, ist das ein mächtiges Mittel für die Gesunderhaltung der Belegschaft.

FUTUR: Herr Professor Polte, warum muss eine Werkzeugmaschine denn mit höchster Präzision arbeiten, um Zero Waste zu ermöglichen?

Polte:

Die Ansprüche an die Bauteilgenauigkeit sind bei vielen Werkstücken enorm gestiegen. Vor einigen Jahren lag die technologische Speerspitze bei wenigen Mikrometern Genauigkeit. Das können heute viele, und gleichzeitig haben immer mehr Bauteile sehr hohe Anforderungen an die Präzision. Das liegt auch daran, dass die Bauteile ständig kleiner und kompakter werden und sich die Leistungsdichte erhöht. Hinzu kommt: Immer mehr Maschinen werden in nicht spezifizierten Umgebungsbedingungen aufgestellt, aber trotzdem werden höchste Ansprüche an Genauigkeit und Verlässlichkeit gestellt. Der Markt fordert also Innovationen im Bereich der Bauteilqualität, aber auch der Genauigkeit und Zuverlässigkeit von Werkzeugmaschinen.

Fleiner:

Wie stark die Anforderungen an die Werkstückgenauigkeit gestiegen sind, sieht man auch daran, dass wir heute systematische Produktabnahmeprozesse mit dedizierten Abnahmewerkstücken fahren. Diese Werkstücke werden bei jeder Maschinenabnahme immer gleich gefertigt, um zu schauen, wie zuverlässig ein Prozess läuft. So etwas haben wir früher nicht gemacht, heute ist es selbstverständlich. Und es liefert uns immer wieder neue Daten zur Prozesssicherheit, die in die Weiterentwicklung einfließen.

FUTUR: Herr Fleiner, was würden Sie rückblickend als Meilenstein in der Entwicklung der exeron-Maschinen betrachten, wo Komponenten die Genauigkeit und Bauteilqualität entscheidend verbessert haben?

Fleiner:

Mit unserem Cool-Base-Konzept greifen wir innere und äußere Wärmequellen simultan auf. Dabei nutzen wir schnelle Wärmeübertragung in das verwendete Kühlmedium und eine gebremste Wärmeübertragung aus äußeren Störquellen. Von der Kühllogik kommend setzen wir auf sich ergänzende Systeme: einen Leistungskühlkreislauf als Basis, einen Präzisionskühlkreislauf und in ausgewählten Bereichen einen Höchstpräzisionskühlkreislauf mit einer Abweichung von maximal ± 0,1 Kelvin. Auf dieser Grundlage baut unsere hochpräzise Messtechnik auf. Sie liefert wo nötig Ausgangsdaten für diskrete volumetrische und rotatorische Kompensationsmechanismen. Darüber hinaus war unsere Entscheidung, eine logische Brücke zwischen den Abnahmekriterien nach DIN ISO 230 über die Frässtrategie und fräswerkzeugneutrale 5-Achs-Vermessung bis zum bereits angesprochenen Abnahmewerkstück zu bilden, ein wichtiger Schritt in der Kundenkommunikation. Das Konzept haben wir bei der Berliner Runde 2019 im PTZ vorgestellt.

FUTUR: Und welche Themen treiben die nächsten Entwicklungsschritte bei Werkzeugmaschinen?

Polte:

Wenn wir die Werkzeugmaschine betrachten, wie sie heute ist und wie sie morgen aussehen müsste, sehen wir zahlreiche Aspekte, die berücksichtigt werden müssen. Aus meiner Sicht stechen zwei besonders hervor: Insbesondere in der Vergangenheit war hochqualifiziertes Personal zur Bedienung nötig, und davon steht immer weniger zur Verfügung. Mit Verbesserungen in der Bedienbarkeit begegnen wir also den Herausforderungen des demographischen Wandels und Fachkräftemangels. Außerdem haben wir in den letzten zwei Jahren schmerzlich erfahren, wie wichtig das Thema Resilienz ist. Und da ist die Frage: Wie kann eine Werkzeugmaschine die Resilienz von Produktionsunternehmen verbessern – und wie kann ein Maschinenhersteller Unternehmen zu mehr Resilienz befähigen?

FUTUR: Dann schauen wir diese Themen doch direkt an. Was kann ein Werkzeugmaschinenhersteller leisten, um dem Fachkräftemangel zu begegnen? Wie kann man etwa damit umgehen, wenn es keine Personen mit Fachausbildung gibt, die die Maschine bedienen, und trotzdem eine hohe Präzision und Wiederholgenauigkeit erreicht werden müssen?

Fleiner:

Wir sind schon vor Längerem dazu übergegangen, unsere Maschinen zu automatisieren. So wird das vorhandene Fachpersonal von normalen Bedienaufgaben entlastet und kann sich um Vorgänge kümmern, die wirklich eine Fachkraft erfordern. Außerdem ermöglichen unsere User Interfaces ein vergleichsweise schnelles Lernen – das erleichtert die Einarbeitung in neue Maschinen oder Prozesse.

Polte:

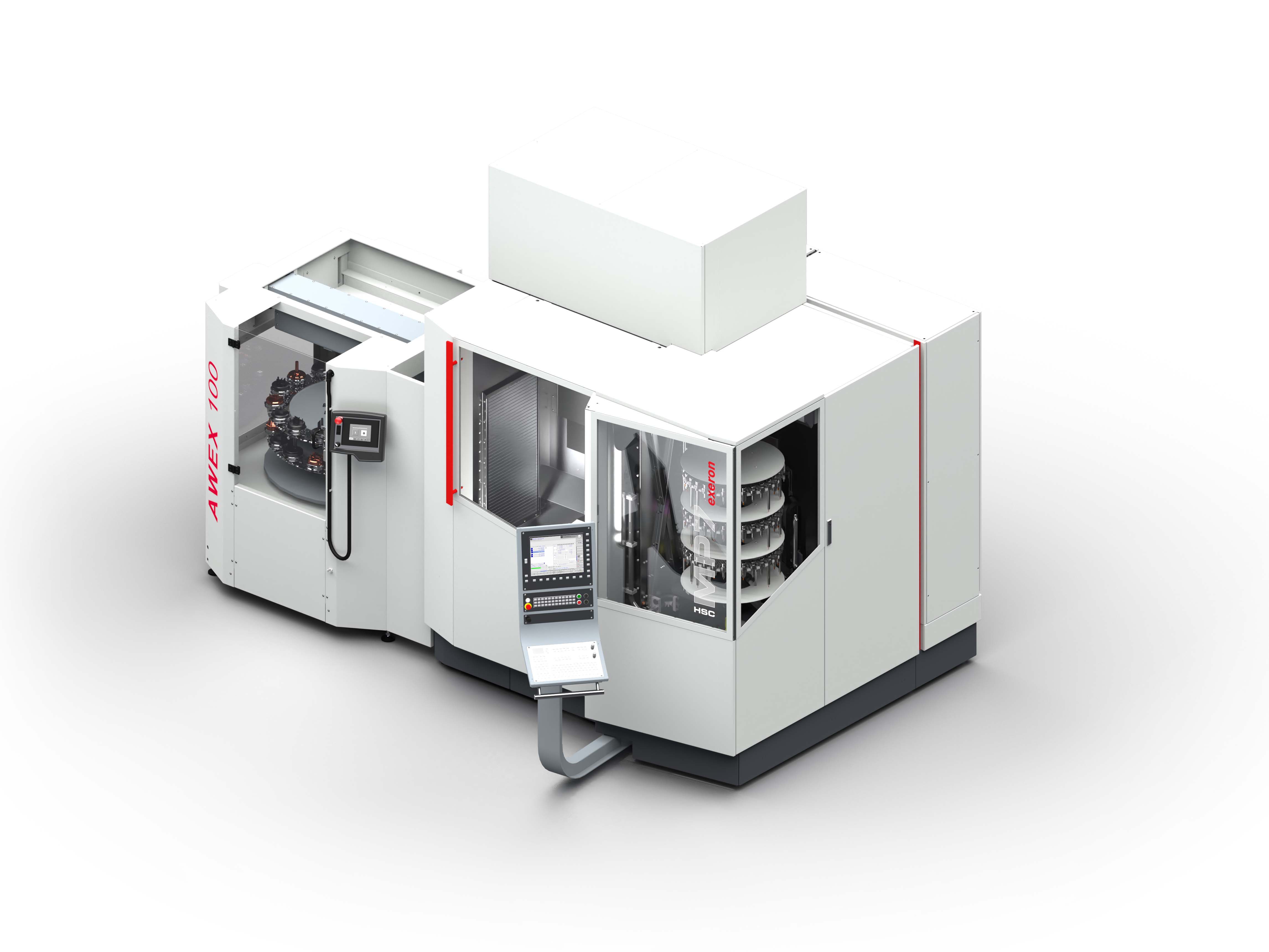

Ich finde den Ansatz von exeron zum ersten Punkt sehr spannend. Das Unternehmen stellt quasi Mini-Fertigungszellen her, bei denen zum Beispiel die Werkstückwechseleinheit symbiotisch in die Werkzeugmaschine integriert ist. Das ist besonders für KMU interessant, die keine vollautomatisierten Prozessketten haben, die aber dennoch die Vorgänge an der einzelnen Maschine ein Stück weit automatisieren wollen.

FUTUR: Könnten Sie bitte erläutern, was das bedeutet?

Fleiner:

Nun, die meisten Kunden, die solch ein System bei uns erwerben, hatten bisher durchgehend jemand an der Maschine stehen, der die Fertigungsaufträge durchleitet. Nun haben sie in der extremsten Ausbaustufe ein Jobmanagementsystem, das den Überblick über den gesamten Prozess behält. In diesen Pro-zess geht Rohmaterial hinein, das zunächst auf Vollständigkeit geprüft und vermessen wird, ob es zusammenpasst. Dann wird auf der Fräsmaschine eine Elektrode hergestellt, anschließend wird auf der Erodiermaschine erodiert. Und wenn zum Beispiel bei der Elektrodenherstellung ein Fräserbruch geschieht, reagiert das System flexibel. Im Idealfall läuft der Prozess so autark, dass am Freitagabend beladen wird, am Montag ist der Prozess fertig und zwischendrin ist keinerlei Eingriff erforderlich. So kann ich relativ viel an Produktion zur Verfügung stellen mit vergleichsweise wenig Personen. Im geflügelten Sinne ist das wie »am Freitag säen und am Montag ernten«.

Polte:

Wenn man Sie also als Maschinenhersteller bezeichnen würde, wäre Ihre Leistung unzureichend beschrieben. Sie haben ja eher den Anspruch, gesamtheitliche Lösungen für Problemstellungen beim Kunden anzubieten.

Fleiner:

Ja, das geht auch kaum noch anders, denn die reproduzierbare Herstellung hochgenauer Bauteile macht es erforderlich, dass Maschinenhersteller für Anwender ansprechbar sind. Abgesehen davon müssen wir den Kunden auch stark zur Hand gehen, denn es erfordert ein Umlernen, stärker automatisierte Prozesse zu handhaben – schon deshalb, weil dabei die Distanz zum Prozess größer ist.

Polte:

Das ist eine schöne Vorlage für uns, denn am Fraunhofer IPK arbeiten wir quasi am nächsten Level des Service. Wir wollen mit kontextsensitiver Assistenz Werkzeugmaschinen befähigen, die Bedienenden bei verschiedenen Prozessen bestmöglich zu unterstützen. Dabei werden die Bedienenden mit Edge Devices wie Tablets, Smartphones oder Smartwatches in Abhängigkeit von ihrem Erfahrungslevel durch den Prozess geleitet. Das können Fertigungsprozesse sein, etwa Unterstützung bei der Werkstückeinrichtung oder Vorbereitungsprozesse im Bereich der Programmierung der Bauteile, aber auch Service und Reparatur.

Fleiner:

Das ist definitiv ein Thema, wo Forschungsunterstützung für einen Mittelständler wie uns sinnvoll ist. Denn wenn ich den Bediener oder die Bedienerin zum Beispiel dabei unterstützen möchte in Werkstückeinricheinen Prozess einzugreifen, der nicht rund läuft, dann muss ich erstmal erfassen: Wo steht denn dieser Prozess? Und ich muss Warnsignale erkennen können. Da spielen Sensorik in der Maschine sowie das Aufnehmen von Zustandsdaten über diese Sensorik und vor allem die Interpretation der Daten eine große Rolle. Da bei null anzufangen, ist eine Herausforderung.

Polte:

Im Übrigen brauchen Sie für die Zustandserfassung nicht mal unbedingt zusätzliche Sensorik. Wir arbeiten inzwischen an der Frage, ob man so eine Überwachung ganz auf maschineninterne Daten stützen kann, zum Beispiel indem man direkt an die CNC-Steuerung geht. Die Forschung fokussiert da hauptsächlich auf das Verständnis von Zusammenhängen. Wie sind bestimmte Signale zu interpretieren und kann man aus der Kombination aller vorhandenen Signale Rückschlüsse auf den Zustand der Maschine ziehen?

FUTUR: Und wo führt das dann hin? Oder anders gefragt: Mit welchen Mitteln wird die Werkzeugmaschine der Zukunft die Grenzen des heute Möglichen erweitern?

Fleiner:

Wenn ich die Gedanken von Herrn Professor Polte einen Moment auf mich wirken lasse, denke ich: Wir werden mit intelligenten Softwarelösungen die Eintrittsbarrieren zur Bedienung von Maschinen, die hohe Prozesssicherheit und sehr hohe Fertigungsgenauigkeit garantieren, für einen noch breiteren Personenkreis reduzieren. Da wird neben Sensorik auch intelligente Messtechnik eine Rolle spielen und die Mensch-Maschine- Interaktion wird weiter verbessert werden.

Polte:

Und dabei wird es nicht bleiben. In aktuellen Forschungsprojekten rücken bereits kognitive Produktionsprozesse in den Fokus der Entwicklung. Dabei geht es darum, dass Ressourcen, die an der Produktion beteiligt sind – Maschinen, Transportfahrzeuge und so weiter – eigenständig ihren Zustand wahrnehmen und sich zum Beispiel für Aufträge zur Verfügung stellen oder Wartungen anfordern. Im Leitprojekt EMOTION wollen wir sogar noch einen Schritt weiter gehen und empathische Produktionssysteme schaffen – also Systemverbünde, in denen die beteiligten Ressourcen erkennen, dass eine andere Ressource im Prozess unter- oder überfordert ist und darauf reagieren. Wir sind überzeugt, dass der Erfolg der Produktion davon abhängt, mit welcher Effizienz die Stakeholder in einem Fertigungssystem zusammenarbeiten. Und um da ran zu kommen, ist es essenziell, auf die Maschinenebene zu gehen und eine Werkzeugmaschine zu befähigen, in dem Kontext aktiv mitzuarbeiten. Damit sind wir dann auch beim Thema Resilienz: Wenn technische Ressourcen aktiv auf unvorhergesehene Situationen reagieren, erhöht das die Resilienz einer Fertigung.

Kooperation zwischen exeron und Fraunhofer IPK

exeron gewährleistet reproduzierbare Bauteilqualität auf höchstem Niveau bei garantierter Maschinenverfügbarkeit. Das Anwendungszentrum Mikroproduktionstechnik – AMP des Fraunhofer IPK bietet durch seine schwingungsentkoppelten Fundamente und Klimastabilität hervorragende Voraussetzungen für die Weiterentwicklung solcher Eigenschaften. Zudem hat exeron im Fraunhofer IPK einen Partner, der sich auf die Herausforderungen des Unternehmens einstellt und zielgerichtet Lösungen umsetzt, um Spitzen im Entwicklungsbedarf abzudecken. Mittlerweile sind im Fraunhofer IPK drei exeron-Maschinen im Einsatz:

- eine Fräsmaschine HSC MP7 / 5 für Entwicklungsarbeiten im Werkzeug- und Formenbau, der Energie- und Medizintechnik, der Uhrenindustrie und Mobilität

- eine Erodiermaschine EDM 313 Hochgenau für gemeinsame Entwicklungen zur Prozessoptimierung und Effizienzsteigerung

- eine Fräsmaschine HSC 600 im Applikationslabor »dip« für Forschung zur Kleinserienfertigung individualisierbarer Brennstoffzellen für Nischenmärkte sowie zu empathischen Produktionssystemen im Leitprojekt EMOTION

Bernfried Fleiner

ist Geschäftsführer der exeron GmbH. exeron fertigt Werkzeugmaschinen für das High-End-Erodieren und Hochgeschwindigkeitsfräsen, die passgenau auf die Bedarfe der Anwender abgestimmt werden. Als einer von zwei Geschäftsführern ist Herr Fleiner bei exeron zuständig für Innovations and Services. Beim PTK 2023 am 14. und 15. September im Produktionstechnischen Zentrum Berlin wird er einen Vortrag zum »Zero-Defect-Ansatz als Beitrag zur Nachhaltigkeit« halten.

Prof. Dr.-Ing. Julian Polte

ist Leiter der Abteilungen Fertigungstechnologien sowie Produktionsmaschinen und Anlagenmanagement am Fraunhofer IPK und Inhaber des Lehrstuhls »Maschinen und Technologien für die Additive Präzisionsfertigung metallischer Bauteile« an der Technischen Universität Berlin. Er arbeitet daran, Werkzeugmaschinen und Fertigungsverfahren effizienter, präziser und nachhaltiger zu gestalten.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik