Wenn aus Zellen Linien werden

Kurze Innovationszyklen, individualisierte Produkte, fragile Lieferketten: Das Umfeld für produzierende Unternehmen wird immer anspruchsvoller. Nach wie vor hat die High-Mix-Low-Volume-Fertigung eine starke Bedeutung. Um am Markt bestehen zu können, sehen sich Hersteller gezwungen, immer mehr Produktvarianten in immer kleineren Chargen zu produzieren. Darüber hinaus gilt es, extreme Volumen- und Losgrößenschwankungen wirtschaftlich zu realisieren. Gerade in Krisenzeiten ist diese Fähigkeit überlebenswichtig.

Automatisierung neu denken

Doch wie gelingt es, trotz häufiger Produktwechsel, stark schwankender Losgrößen und kleinster Stückzahlen noch gewinnbringend zu produzieren? Die automatisierte Montagelinie rentiert sich in der Regel nur bei kontinuierlicher Produktion. Teuer und ineffizient ist – wenn überhaupt möglich – vor allem das stetige Umrüsten der Maschinen: Jede Umrüstung verursacht Kosten, da sie zum einen Ressourcen bindet, gleichzeitig aber keine Wertschöpfung gegenüber dem zahlenden Kunden generiert wird. Die Herausforderung besteht somit darin, automatisierte Montagelösungen zu entwickeln, die mit minimalen Rüstzeiten und -aufwänden auskommen und sich skalierbar großen Auftragsschwankungen anpassen. Ein Projektteam des Fraunhofer IPK hat sich dieser Aufgabe für einen Unternehmenskunden angenommen.

Die Ausgangslage: Der Hersteller fertigt hochwertige Elektrogeräte in verschiedenen Varianten für den weltweiten Markt. Bisher wurden die aus rund 100 Einzelteilen bestehenden Geräte auf produktspezifischen Montagelinien manuell montiert, dabei teilten sich die Produkte etwa 20 Linien. Früher lohnte sich keine Automatisierung, da die Stückzahlen – etwa im Vergleich zur Automobilindustrie – für die einzelnen Produkte zu gering waren. Aufgrund der stark gestiegenen Variantenanzahl und der schwankenden Kundenabrufe stieg die Zahl der Rüstvorgänge jedoch von zunächst einmal in fünf Tagen auf bis zu einmal täglich. Mit Rüstzeiten von etwa zwei Stunden konnte die Produktion folglich nicht mehr wirtschaftlich realisiert werden. Mittel- bis langfristig geht der Hersteller gar von zwei Rüstvorgängen pro Tag und einer temporär erforderlichen Kapazitätssteigerung von 500 Prozent im Vergleich zum Standard aus. Entsprechend war eine Lösung gefragt, mit der sich die Rüstzeit auf etwa zehn Prozent der aktuellen Zeit senken ließ und die es ermöglichte, die Kapazität für einzelne Produktvarianten kurzfristig drastisch zu erhöhen.

Neue Modularisierungslösungen

»Unser Ansatz war es, möglichst alle Arbeitsschritte zu automatisieren und mit mehreren flexibel konfigurierbaren – quasi universellen – Montagezellen umzusetzen«, erklärt Moritz Chemnitz, Automatisierungsexperte am Fraunhofer IPK. »Aus diesen Zellen lässt sich dann eine Montagelinie aufbauen, auf der viele verschiedene Produkte auftragsbezogen gefertigt werden können. « Mit einer derartigen Modularisierung werde es möglich, dass bei Bedarf mehrere Montagelinien auch genau ein Produkt parallel herstellen. Dadurch würden große Abnahmeschwankungen optimal abgedeckt. »Die zentrale Frage lautete daher, wie solch eine universelle Zelle beschaffen sein muss.«

Nach einer Analyse sämtlicher Abläufe beim Kunden entwickelten die Forschenden ein generisches modulares Zellenkonzept. Dieses fasst die Arbeitsschritte in Kategorien zusammen, welche später die Submodule bilden. Es ähnelt einem Baukastensystem und basiert auf wenigen Kernprinzipien, die das Projektteam modellbasiert umsetzen konnte: Für universell nutzbare Montagezellen sind nur wenige Zellkomponenten produktspezifisch vorzusehen, während produktspezifische Komponenten einfach austauschbar sein müssen. Einheitliche Schnittstellen – sowohl zwischen den Softwaresystemen als auch den Hardwarekomponenten – gewährleisten den schnellen Wechsel und die einfache Wiederverwendbarkeit von Submodulen. Damit sind die Produktionszellen auch vergleichsweise günstig in der Anschaffung.

Roboter im Einsatz für die Pilotierung

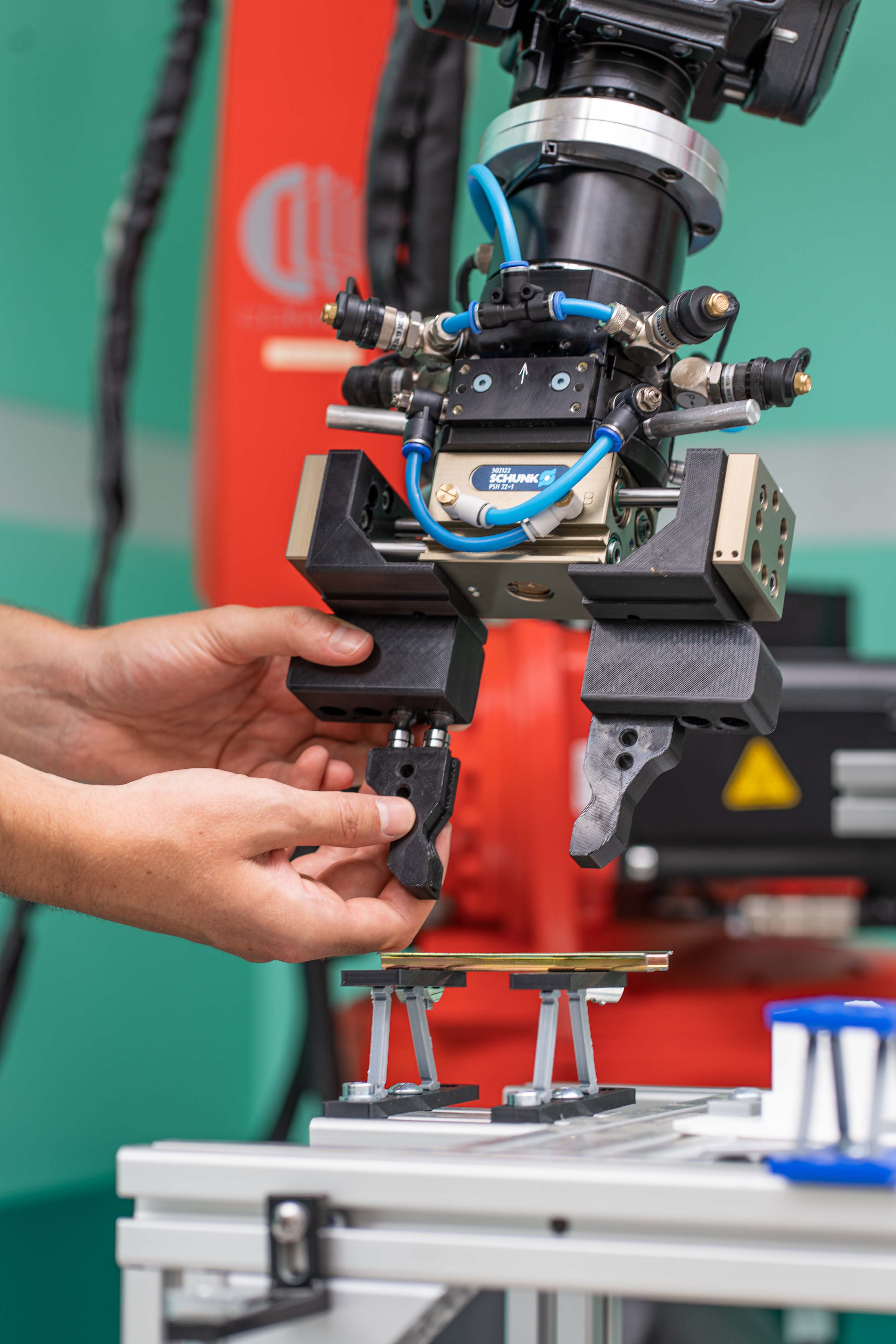

Basierend auf diesem neuartigen modularen Konzept folgten an einer roboterbasierten Pilotanlage am Fraunhofer IPK die Planungen für die Montagezelle. Hierfür bildeten die Forschenden mithilfe Digitaler Zwillinge einzelne Maschinen, komplexe Abläufe und ganze Wertschöpfungsketten virtuell so ab, dass sie flexibel miteinander vernetzt und synchronisiert werden konnten. Das Ergebnis: Zentrum der neuen Montagezelle ist ein Industrieroboter, der auf die verschiedenen Produktfamilien eingerüstet und leicht auf die unterschiedlichen Aufgaben konfiguriert werden kann.

Ebenfalls in der Versuchsanlage wurden anschließend die stabilen Prozessschritte für den Roboter entwickelt. Der Einsatz von 3D-Druck-Technologie ermöglichte es, einzelne Anlagenbauteile schnell produzieren und testen zu können. Auf diese Weise gelang es dem Forschungsteam, produktspezifische Vorrichtungen und die Greifer des Roboters bis zur Serienreife zu entwickeln. Ausgestattet wurde der Roboter zudem mit einem Kraftsensor, der ihm ein Gefühl für seine Umgebung vermittelt. Durch besondere Algorithmen ist er in der Lage, nahezu menschlich zu agieren und je nach Gegebenheit die richtigen Montageparameter zu nutzen. Damit wird die Montagezelle robust gegenüber Bauteiltoleranzen oder unvorhergesehenen Hindernissen.

Der Mensch bleibt im Mittelpunkt

Blicken wir zurück zur Ausgangslage: Die Roboterzelle – also die Maschine – kombiniert die Individualität und Flexibilität einer manuellen Montagelinie mit der hohen Arbeitsteilung einer Serienfertigung. Für den Elektrogerätehersteller bedeutet das eine höhere Effizienz und bessere Produktqualität im Zuge der High-Mix-Low-Volume-Fertigung sowie schwankender Losgrößen.

Was das Umrüsten der Roboterzelle betrifft, konnten die Forschenden bereits erste Tests absolvieren. Dabei wurden Verfahren und Schnittstellen ermittelt, die einen möglichst kurzen Rüstvorgang gewährleisten. Dennoch: »Der Vorgang des Umrüstens ist noch immer komplex und aufwendig und kann nicht gut automatisiert werden«, sagt Chemnitz. »Der Mensch ist hier noch unentbehrlich. Er muss aber bestmöglich eingebunden werden.«

Der Mensch kommt also nicht mehr bei der eigentlichen Produktion ins Spiel – sondern nur noch beim Umrüsten. Ist er damit doch weitgehend überflüssig? »Keineswegs«, widerspricht Chemnitz. »Für den Menschen bedeutet das, dass er einen komplexen Prozess orchestriert und überwacht – hierbei helfen zum Beispiel Visualisierungstechniken mit Digitalen Zwillingen, die wir in unserer Pilotanlage erproben. Dafür ist er weniger schädlichen Bewegungsabläufen, repetitiver oder gar gefährlicher Arbeit ausgesetzt.«

Der Produktionsprozess ist somit weitestgehend automatisiert. Der Mensch wird jedoch nicht ersetzt, sondern kann seine Stärken in der Entwicklung neuer Prozesse und Fertigungsmittel einbringen, und zwar optimal unterstützt: Mithilfe der Pilotanlage und des verbauten Kraftsensors konnte die Entwicklung der Fertigungsprozesse sechsmal schneller als bisher durchgeführt und deren Zuverlässigkeit um 30 Prozent gesteigert werden.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik