Das Beste aus beiden Welten

Menschliche Intelligenz vs. Künstliche Intelligenz – sie beide haben ihre Stärken und Schwächen. So zum Beispiel in der optischen Inspektion und Qualitätssicherung in der Fertigung: Menschen fällt es leichter, Zusammenhänge zu verstehen, etwa solche zwischen Qualitätsmerkmalen eines Produkts und verschiedenen Prozessparametern in der Fertigung. Künstliche Intelligenz hingegen, vor allem das »Deep Learning«, hat im Bereich der industriellen Bild- und Signalverarbeitung signifikante Vorteile hinsichtlich Skalierbarkeit und Zuverlässigkeit. In der Industrie wird sie bisher aber noch nicht flächendeckend eingesetzt, denn für das Training von KI sind große gelabelte Datensätze vonnöten, und die sind oft teuer und schwer zu beschaffen. Außerdem mangelt es gerade bei kleinen und mittelständischen Betrieben oft an der nötigen Inhouse-KI-Expertise.

Wäre da nicht ein hybrider Ansatz perfekt, der die Vorteile von Mensch und KI miteinander verbindet? Ein intelligentes Assistenzsystem, dass Werkerinnen und Werker bei Vorgängen wie Produkt Ramp-up, Kalibrierungen, Prozessanpassungen oder Nachbearbeitungen unterstützt und dabei immer jeweils den ressourceneffizientesten Weg vorschlägt? Das umgekehrt vom Erfahrungswissen und den Entscheidungen der menschlichen Akteure entlang der Wertschöpfungsprozesse lernt, um selbstständig neue Produktmerkmale zu erkennen und diese mit Prozesseigenschaften zu verknüpfen und zu bewerten, um die Produktionsanlagen ressourceneffizienter zu steuern?

Ein Team von Wissenschaftlern am IWF der TU Berlin kommt dieser Wunschvorstellung näher: Sie entwickeln hybride Systeme, mit denen die Effizienz automatisierter Anlagen mit der Flexibilität des Menschen verbunden wird. Diese hybride Intelligenz erlaubt es menschlicher und Künstlicher Intelligenz so zusammen zu spielen, dass sie voneinander lernen und somit bessere Ergebnisse erzielen können. Gemeinsam können sie so komplexe Aufgaben in der Fertigung wie zum Beispiel die Qualitätssicherung bearbeiten. Der Ansatz ist besonders anpassungsund wandlungsfähig und kommt damit vor allem kleinen und mittleren Unternehmen entgegen, denen geringe Stückzahlen und ein häufiger Wechsel von Produktionsabläufen bisher keine Vollautomatisierung erlauben. Gefördert wird das Vorhaben von der BMBF-Initiative »Lernende Produktionstechnik – Einsatz Künstlicher Intelligenz (KI) in der Produktion« (ProLern) im Rahmen der Hightech-Strategie der Bundesregierung.

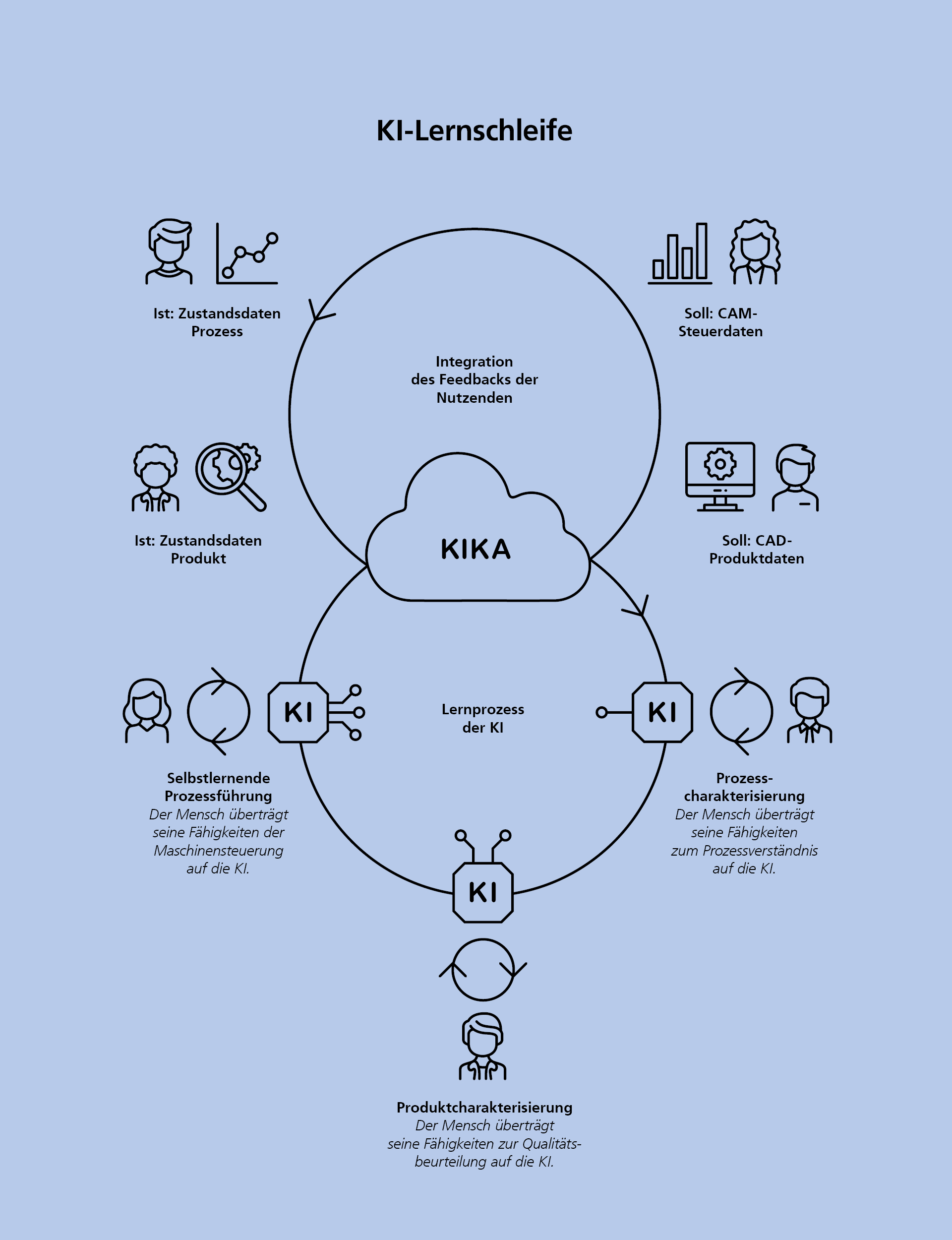

Die Wissenschaftler beschäftigen sich mit der Skalierbarkeit der hybriden Intelligenz in Form von KI-Cloud-Diensten für die Assistenz bei der Inprozesskontrolle und der adaptiven Regelung von Produktionsanlagen. Um die KI zu trainieren, sollen Nutzerinnen und Nutzer des Assistenzsystems einfach per Plug-and-Play als Feedback zurückspielen können, wie sich ihre Entscheidungen über verschiedene Prozessparameter auf die Produktqualität auswirken.

»Im Ergebnis können wir es Unternehmen hoffentlich schon bald ermöglichen, auf eine hybride Intelligenz zuzugreifen, die Werkstücke noch während der Fertigung erkennt, charakterisiert und Maßnahmen vorschlägt. Auf diese Weise können Qualitätsabweichungen kompensiert und Prozesse auf neue Produktmerkmale hin angepasst werden – und das jeweils auf dem ressourceneffizientesten Weg auf Grundlage einer vergleichbar geringen Startinvestition und kaum Inhouse-KI-Expertise«, so Dr. Soner Emec, der das Projekt am IWF leitet. Durch die Verlagerung der Rechenoperationen in die vom Projektpartner PSI betriebenen Cloud Server müssen Unternehmen keine performancestarken Rechner vor Ort haben, um die KI-Modelle zu trainieren und die Dienste der KI-Assistenz in Anspruch zu nehmen.

Der Clou und gleichzeitig die Herausforderung des Forschungsvorhabens ist, Maschinen beizubringen, auch bei schlechter Datengrundlage zu guten Entscheidungen zu gelangen, so wie Menschen es können. Dazu müssen die Forschenden die Mensch- KI-Interaktion so weiterentwickeln, dass einerseits ein gegenseitiges Verstehen im Kontext der Fertigung entsteht. Andererseits muss die KI perspektivisch eine »selbstlernende Korrelation« zwischen neuen Qualitätsmerkmalen von Produkten und Prozesseigenschaften durchführen. Mit anderen Worten: Die KI muss Zusammenhänge zwischen Ursachen und Wirkungen für eine große Bandbreite an Parametern herstellen können.

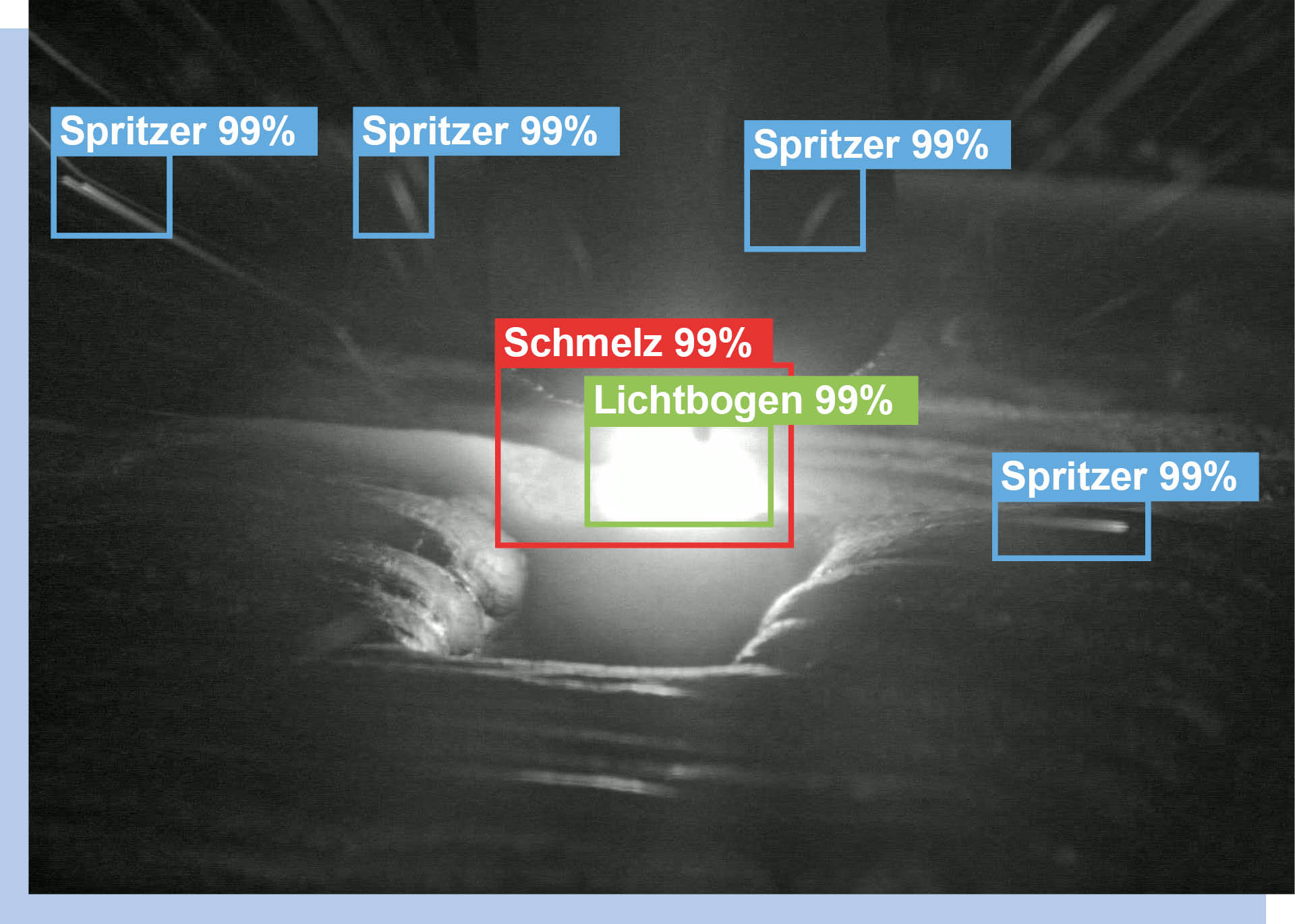

Erste Projektergebnisse sind bereits vielversprechend: So ist die entwickelte KI beispielsweise bereits heute in der Lage, über die bildgestützte Bestimmung der Anzahl von Spritzern und der Schweißbadgeometrie beim Lichtbogenauftragschweißen auf Prozessgüte und -stabilität zu schließen und im Falle von Instabilität mögliche Gründe dafür vorzuschlagen.

Andererseits lernt die KI durch die direkte Integration von Nutzerfeedback auch, neue Prozesssignale und Merkmale wie ein Mensch zu interpretieren. Denn das Assistenzsystem enthält Softwarewerkzeuge, die den Bedienenden nicht nur die Datenmanipulation und das Datenstrommanagement erleichtern, sondern auch dem aktiven Antrainieren der KI dienen. So sind sie zum Beispiel beim Labeling und der Augmentierung von Daten behilflich und stellen die erkannten Merkmale – etwa Oberflächentextur, Spritzeranzahl oder Schweißbadfläche – transparent über prozessspezifische Kennzahlen dar. Diese Kennzahlen unterstützen wiederum eine Überwachung von Prozess und Werkstück.

Die Bild-, Prozess- und Sensor-Datenströme sowie das Feedback von Nutzenden werden während der Fertigung über das Modul »KI-kognitionsunterstützende Assistenzsystem (KIKA)« analysiert und die Ergebnisse den Nutzenden im Werk sowie der Maschinensteuerungssoftware nachvollziehbar in Echtzeit übermittelt. Eine Besonderheit des Ansatzes der IWF-Forschenden ist, dass das entwickelte KIKA-Modul mit seinen Assistenzwerkzeugen in die Datenstreammanagement- Umgebung »Kafka« integriert werden kann, die eine Echtzeitüberwachung im Idealfall von mehreren tausenden Sensordatenströmen sowie Videodatensequenzen ermöglicht. Um die Bedienung zusätzlich zu erleichtern und eine weitere Skalierung zu erreichen, kooperiert das Team mit dem Berlin Institute for the Foundations of Learning and Data (BIFOLD) und dem Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI). Gemeinsam integrieren die Forschenden die KI-Methoden sowie erforderliche Frameworks in die Datenstreammanagement- Umgebung »NebulaStream«, die vom BIFOLD entwickelt wird.

Beispiele:

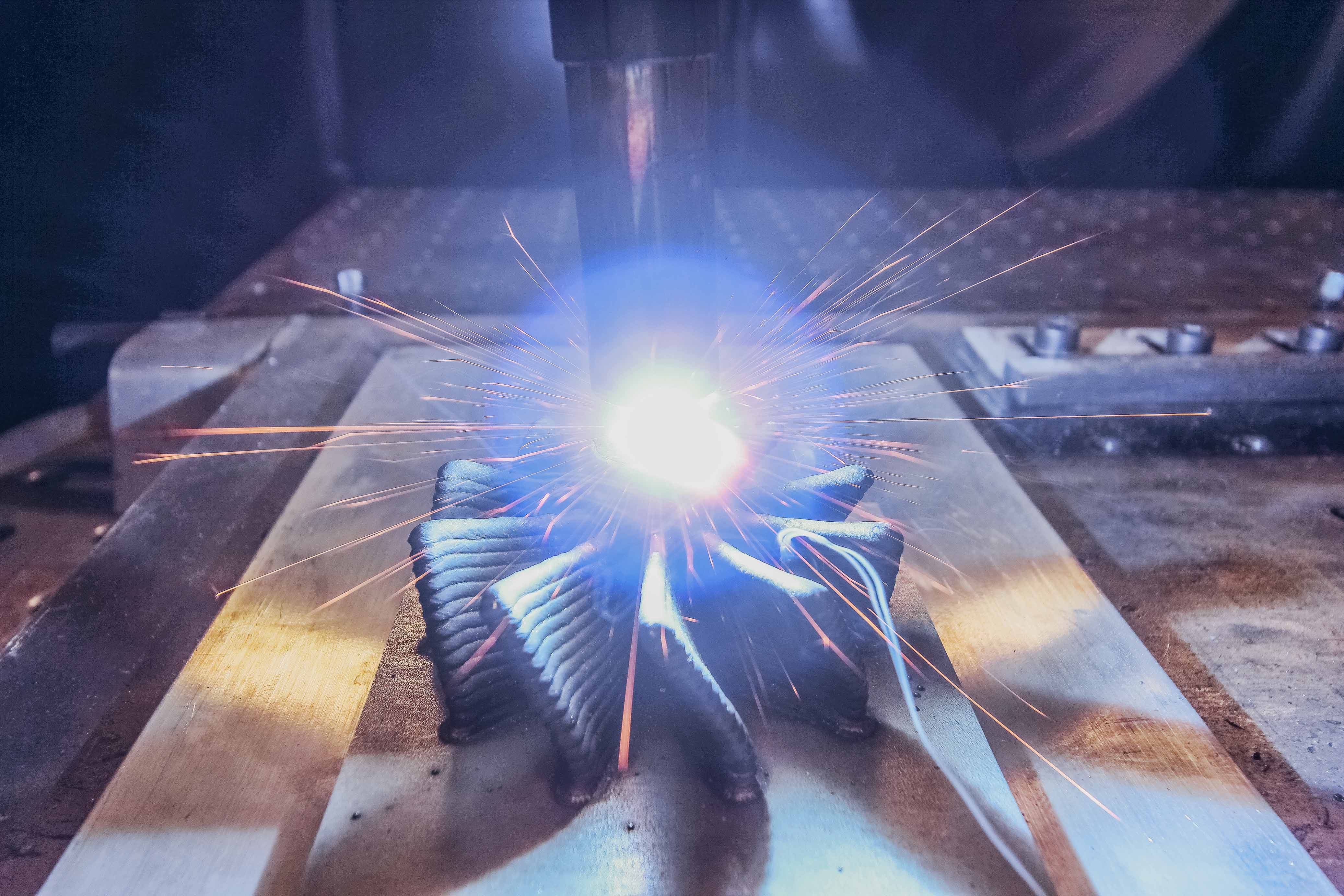

Die Herausforderung: Beim Drucken von großvolumigen metallischen Bauteilen müssen die Prozessparameter adaptiv gesteuert werden, um die erforderliche Prozessstabilität während der Fertigung und die daraus resultierende Bauteilqualität auch unter Einfluss unbekannter Störgrößen gewährleisten zu können. Jeder der zahlreichen verarbeitbaren Werkstoffe wie z. B. Baustahl, CrNi-Stahl, Werkzeugstahl, Aluminium oder Titan benötigt dabei unterschiedliche Aufbaustrategien und Prozessparameter, die dazu noch geometrieabhängig sind. So sind Aufbaustrategien für dünnwandige Strukturen meist nicht auf dickwandige Strukturen übertragbar. Unbekannte Störgrößen sind zum Beispiel variierende Umgebungsbedingungen (Luftfeuchtigkeit, Umgebungstemperatur, etc.) und eine schwankende Drahtqualität (Durchmesservarianz, Rückstände von Ziehfetten, etc.). Diese können zu überproportional starker Schlackebildung und potenziellen Schlackeeinschlüssen in den Bauteilkern, aber auch zu Bindefehlern, Porosität, Zündfehlern oder anderen Fehlerbildern führen, welche nur durch eine Inline-Videosequenzanalyse während der Fertigung erkennbar sind.

Der Ansatz: Das KIKA-Modul unterstützt Werkerinnen und Werker dabei, auch unter Einfluss unbekannter Störgrößen eine sichere Aussage über die Bauteilqualität und notwendige Entscheidungen zur Prozesskonfiguration treffen zu können.

Die Vision: eine vollständig selbstlernende und autonome Prozesssteuerung auf Basis eines Plug-and-Play-Ansatzes. Es wird kein technisch versiertes Fachpersonal mehr benötigt. Die Anlage erhält lediglich die CAD-Datei und den gewünschten Werkstoff sowie notwendige einzuhaltende Qualitätskriterien als Input und wählt vollständig autonom die Aufbaustrategie aus, führt das Slicing und an komplexen Bauteilstellen eine Bahnoptimierung durch und erzeugt das Bauteil unter kontinuierlicher Kontrolle. Im Falle auftretender Unregelmäßigkeiten können diese durch das KIKA-Modul selbstständig detektiert, klassifiziert und bewertet werden, was schlussendlich zur Ausgabe eines Qualitätsprotokolls des gefertigten Bauteils unter Bewertung der geforderten Qualitätskriterien führt. Das Anlagensetup ermöglicht dabei kontinuierliche Verbesserungen in Sachen Prozessstabilität und Bauteilqualität und lernt selbstständig Korrelationen zwischen Einstellparametern und geforderten Output-Parametern. Somit verbessert sich mit jeder Bauteilfertigung das System selbstständig weiter bis schlussendlich 100 Prozent fehlerfreie Bauteile hergestellt werden.

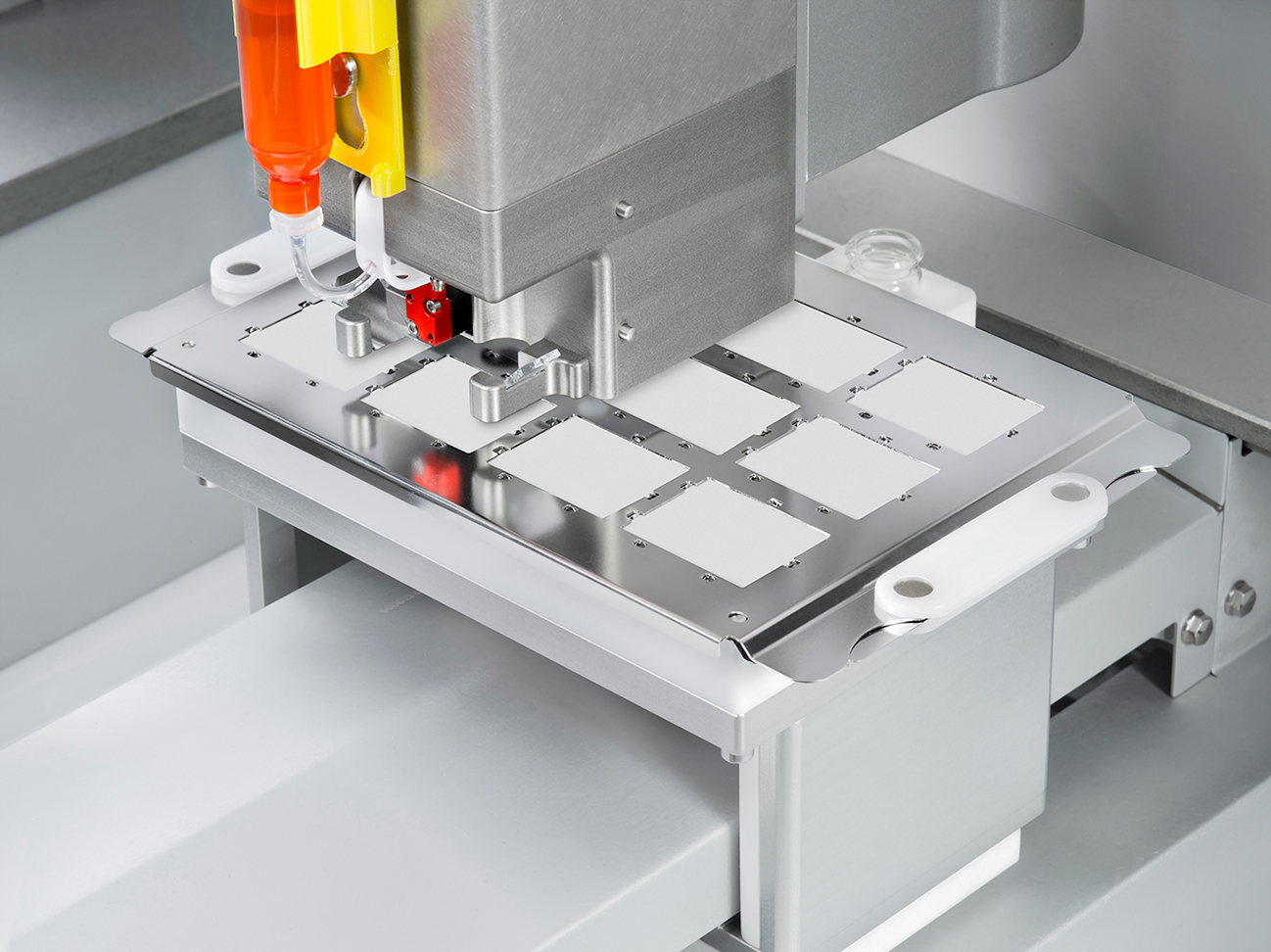

Die Herausforderung: Mittels additiver Fertigung ist es möglich, ab Losgröße 1 Patientinnen und Patienten flexibel, vor Ort und individuell mit den benötigten Arzneimitteln zu versorgen. Die Herausforderung besteht jedoch in der patientenindividuellen Dosierung der verschiedenen Wirkstoffe mit unterschiedlichen Eigenschaften in Nanolitern. Dies verlangt von der eingesetzten Technologie eine reproduzierbare und hochpräzise Applikation der Wirkstoffe. Zur Überprüfung des Herstellungsprozesses werden derzeit Offline-Stichproben entnommen und kostenintensiv nasschemisch auf deren Wirkstoffgehalt analysiert. Jedoch ist die nasschemische Analyse beim Endkunden für eine geringe Losgröße nicht markttauglich. Um die Hürde zur pharmakologischen Produktion zu überwinden muss eine 100-Prozent-äquivalente Prozesskontrolle sichergestellt werden.

Der Ansatz: Das KIKA-Modul soll jeden einzelnen Tropfen verfolgen, die physikalischen Eigenschaften während des Tropfenfluges bestimmen und die Druckkopfdüse adaptiv regeln. Anhand der Bilddaten werden die physikalischen Eigenschaften wie Volumen, Geschwindigkeit, Flugbahn, Form, Blasenbildung, Schwerpunkt und Rundheit der Tropfen abgeleitet. Des Weiteren wird festgestellt, ob nur ein einzelner Tropfen ausgestoßen wurde, oder ob es zur sogenannten Satellitenbildung kam. Hinzu kommt die Geometrieerfassung am Meniskus, der Fluidwölbung an der Düse.

Die Vision: Auf Basis der Bilddaten kalibriert das KIKA-Modul die Prozessparameter adaptiv und regelt diese während der Fertigung. Hierdurch könnte der Prozessablauf unter verschiedenen Bedingungen und mit verschiedenen Wirkstoffen optimiert werden, bei gleichzeitiger Steigerung der Prozessstabilität. Weitere Informationen

Auf diese Weise entsteht ein System, das aus visuellen Produktmerkmalen auf Prozesskenngrößen zurückschließen kann, die kaum messbar sind. Dadurch kann der Prozess wahlweise automatisiert oder manuell beim Bedienen der Maschine gezielt so geregelt werden, dass Qualitätsabweichungen während der Fertigung kompensiert und auf neue Produktmerkmale effizient angepasst werden. So versetzt KIKA auch Maschinenbedienende ohne KI-Kompetenz in die Lage, KI-Anwendungen für die Erkennung von Merkmalen einfach aus Sensordatenströmen und Bildsequenzen zu konfigurieren.

Das entwickelte System wird derzeit unter realen Industriebedingungen in zwei Szenarien der additiven Fertigung getestet, um ihr Ressourceneffizienzpotenzial zu beweisen: – Druck von großvolumigen metallischen Bauteilen durch Lichtbogenauftragschweißen (Wire Arc Additive Manufacturing, WAAM) beim Projektpartner GEFERTEC GmbH und – Druck von personalisierten Medikamenten durch sog. »Drop-on-Demand (DoD)« Verfahren beim Projektpartner DiHeSys GmbH.

Die Anwendungsfälle wurden deshalb aus dem Bereich der additiven Fertigung gewählt, weil sich durch die günstige und effizientere 3D-Druck-Technologie die Wertschöpfung hier immer stärker in Richtung Endkunden verlagert. So könnten mit dem KIKA-Modul in naher Zukunft beispielsweise Monteurinnen Bauteile oder Apotheker Medikamente vor Ort in der Werkstatt oder der Apotheke fertigen. Oft fehlen ihnen jedoch die langjährigen prozess- und materialspezifischen Fachkenntnisse, um die für eine möglichst hohe Produktqualität nötigen Konfigurationen einzurichten. Diese Fachkenntnisse können schon bald durch maschinelle Intelligenz substituiert werden. Durch den hybriden Ansatz des IWF der TU Berlin können Anlagenhersteller die maschinellen Fähigkeiten der Anlage und die Bedienungsschnittstellen so anpassen, dass ein vollautomatisches Kalibrieren und Drucken durch eine einfache Verständigung zwischen Maschinen und Menschen möglich wird.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik