Klimaneutral – aber wie?

Die deutsche Industrie ist für rund 20 Prozent der CO2-Emissionen hierzulande verantwortlich. Damit ist sie der zweitgrößte Verursacher von Treibhausgasen hinter der Energiewirtschaft und vor Verkehr, Gebäudebereich, Landwirtschaft und Abfallsektor. Nach aktuellen Berechnungen verzeichnete die Industrieproduktion im Jahr 2021 rund 181 Millionen Tonnen CO2-Äquivalente − und lag damit nach einem Rückgang 2020 wieder fast auf dem Niveau von 2019. Grund dafür sind nach Angaben des Bundesministeriums für Wirtschaft und Klimaschutz »aufholende Konjunktureffekte in Folge der Corona-Krise und ein vermehrter Einsatz fossiler Brennstoffe«

Die meisten Emissionen im Industriebereich entstehen in der Stahlindustrie, in der Chemieindustrie und bei der Herstellung mineralischer Produkte wie Zement. Auf das verarbeitende Gewerbe, darunter mit Fahrzeugbau, Maschinenbau sowie der Metallerzeugung und -bearbeitung die Branchen mit der traditionell höchsten Bruttowertschöpfung, entfielen in 2020 rund 120 Millionen Tonnen CO2-Äquivalente. Prognosen zufolge wird allein die Produktion von Stahl, Aluminium, Plastik und Zement mit dem aktuellen Stand der Produktionstechnik im 21. Jahrhundert etwa 800 Gigatonnen CO2 verursachen.

Damit wäre das 2015 auf der UN-Klimakonferenz in Paris vereinbarte Ziel, die Erderwärmung im Vergleich zum vorindustriellen Zeitalter auf unter zwei Grad Celsius zu begrenzen, verfehlt.

Klimaforschung, Wirtschaftsverbände und Politik sind sich deshalb einig: Um das Ziel der Bundesregierung zu erreichen, Deutschland bis 2045 treibhausgasneutral zu machen, ist nicht nur ein zunehmender Einsatz von erneuerbaren Energien und eine Steigerung der Energieeffizienz notwendig, sondern auch ein Umstieg auf eine klimaneutrale Produktion. Doch was bedeutet es für Unternehmen konkret, CO2- neutral zu produzieren? Und wie gelingt CO2-Neutralität in globalen Herstellungs- und Wertschöpfungssystemen?

Alle Emissionen im Blick

Emissionen berechnen, reduzieren und kompensieren – das sind die grundlegenden Schritte, die produzierende Unternehmen auf dem Weg zu einer klimaneutralen Herstellung gehen können. Einige deutsche Hersteller orientieren sich dabei bereits an dem Greenhouse Gas Protocol (GHGP), einem international anerkannten Standard, der die Handlungsoptionen für Unternehmen zur Reduzierung von Emissionen in drei Kategorien – sogenannte »Scopes« – unterteilt.

Scope 1 adressiert alle direkten Emissionen, die ein Unternehmen bei der Herstellung seiner Produkte selbst verursacht – zum Beispiel in eigenen Produktionsanlagen und -prozessen oder auch durch eigene Unternehmensfahrzeuge. Scope 2 berücksichtigt alle indirekten Emissionen, die einem Unternehmen durch den herstellungsbedingten Verbrauch von Strom, Dampf oder Heiz- und Kühlmitteln entstehen. Scope 3 schließt darüber hinaus alle indirekten Emissionen aus der vor- und nachgelagerten Wertschöpfung sowie dem Lebenszyklus eines Produkts ein. Dazu zählen Materialien und Komponenten von Zulieferern, die damit verbundene Logistik sowie die Nutzung der erzeugten Produkte bis hin zu ihrem Lebenszyklusende. Auch Dienstreisen des Unternehmenspersonals fließen hier mit ein.

| Mindestpreis pro Tonne CO2 ab 2025 | Anteil des deutschen verarbeitenden Gewerbes am Energieverbrauch aller Produktionsbereiche | Deutscher Strompreis im globalen Vergleich |

| 55 € | 42 Prozent | Platz 15 (von 133) |

Unternehmen am Hebel

Unternehmen können mit energiebezogenen Maßnahmen, die auf ihre eigene Produktion, Entwicklung und Organisation fokussiert sind, direkten Einfluss auf die Reduktion von Emissionen aus Scope 1 und 2 nehmen. Dazu gehören zum Beispiel die Investition in erneuerbare Energien wie Wind, Photovoltaik oder die Nutzung von Prozessabwärme, um selbst Strom zu erzeugen. Bosch, einer der großen Automobilzulieferer in Deutschland, gibt an, auf diese Weise mit seinen weltweit über 400 Standorten bereits seit 2020 klimaneutral zu sein. Um mit Blick auf Scope 3 seinen ökologischen Fußabdruck weiter zu minimieren, will das Unternehmen auch vor- und nachgelagerte Emissionen bis 2030 um 15 Prozent reduzieren und setzt dabei neben einer zuneh-menden Kreislaufwirtschaft und einem sorgsamen Umgang mit Wasser auf den Ausgleich unvermeidbarer CO2-Emissionen mit Kompensationsmaßnahmen.

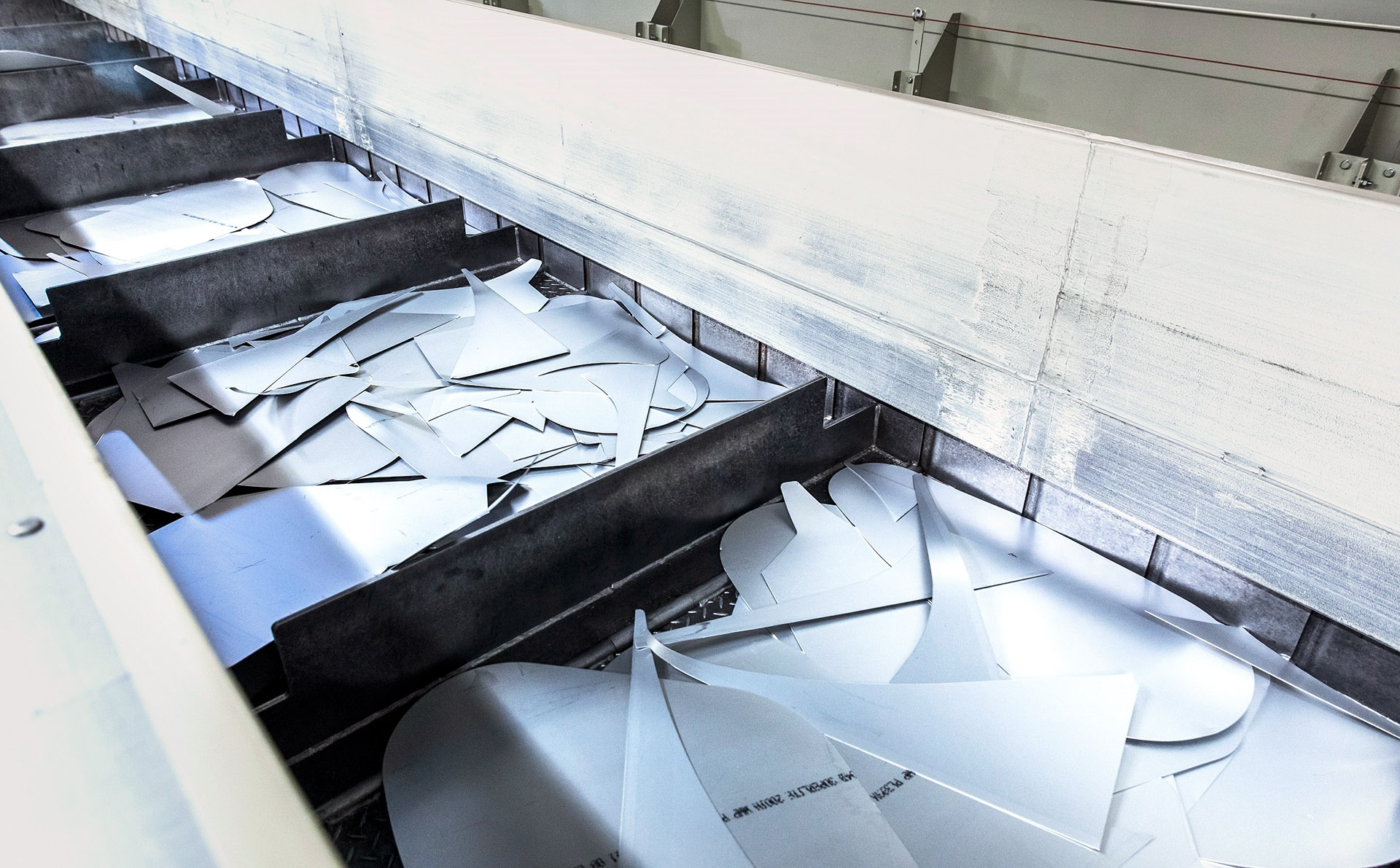

Der Automobilhersteller Audi will bis 2025 zumindest bilanziell CO2-neutral produzieren. Ein ehrgeiziges Vorhaben angesichts der Annahme, dass im Zuge der zunehmenden Elektromobilität die CO2-Emissionen künftig eher noch steigen werden – denn auch wenn Elektroautos in der Nutzung wesentlich klimafreundlicher sind, ist ihre Produktion laut einer Studie des Fraunhofer ISI mit einem höheren Energieverbrauch verbunden als bei herkömmlichen Benzinern. Erreichen will das das Unternehmen, indem es die gesamte Wertschöpfung, inklusive der Lieferketten seiner Produktion klimaneutral ausrichtet. Im ersten Schritt steht dazu bei Audi die Energieeinsparung in den eigenen Werken, im zweiten die Nutzung grüner Energie und erst im dritten Schritt die Kompensation nicht vermeidbarer Emissionen. Mit seiner Initiative »Aluminium Closed Loop« führt Audi zudem seit 2017 den traditionellen, aber sehr energieintensiven Leichtbauwerkstoff in einem Recyclingkreislauf. So spart der Hersteller Primär-Rohstoffe und verbessert die Umweltbilanz seiner Fahrzeuge bereits, bevor sie in die Nutzungsphase gehen. Die Maßahmen, die auch die Zulieferer einschließen, bergen laut Audi bis 2025 pro Auto ein Reduktionspotenzial von durchschnittlich 1,2 Tonnen CO2.

Ressourceneffizienz als Schlüssel

Die Beispiele machen deutlich, dass neben dem Energieverbrauch ein effizienter Umgang mit Ressourcen sowie eine konsequente Kreislaufwirtschaft die Schlüssel zu einer klimaneutralen Produktion sind. Das trifft auch auf den Maschinen- und Anlagenbau zu. Die Branche gilt eher als material-, denn energieintensiv und muss sich vor allem Herausforderungen bezüglich der Scope 3-Emissionen in ihren Lieferketten stellen.

»Deshalb ist es wichtig, dass global agierende Unternehmen, aber auch kleine und mittelständische Betriebe Daten entlang ihrer kompletten Wertschöpfungskette erheben,« sagt Prof. Dr. Holger Kohl, stellvertretender Institutsleiter des Fraunhofer IPK und Experte für nachhaltiges Unternehmensmanagement. Er und sein Forscherteam untersuchen zum Beispiel mithilfe der Ökobilanz-Methode, an welchen Stellen im Produktlebenszyklus sich am meisten CO2 einsparen lässt. Unternehmen können so feststellen, wo sich der meiste Impact generieren lässt, zielgerichtet die großen CO2-Treiber identifizieren und wirtschaftliche und effiziente Maßnahmen ableiten. Kohl zufolge liegen die größten Chancen in einer Reduzierung des Energieverbrauchs und der Nutzung von erneuerbaren Energiequellen, aber vor allem in geschlossenen Material-Kreisläufen und einem vermehrten Einsatz von recycelten Materialien oder Produkten und Bauteilen, die ein Remanufacturing durchlaufen haben. »Vielfach lassen sich ca. 80 Prozent der CO2-Emissionen durch Energieeinsparungen erreichen,« so Holger Kohl. »Die letzten 20 Prozent sind diffiziler und müssen auch langfristiger in Angriff genommen werden.« Das geht am Ende nur über die Produktionstechnik und eine konsequente Ressourcenschonung nicht nur in der eigenen, sondern auch in der vor- und nachgelagerten Wertschöpfung.

»Wir müssen Hersteller in die Lage versetzen, alle Fertigungsschritte energie- und ressourcenschonend zu gestalten.«

– Prof. Dr. h. c. Dr.-Ing. Eckart Uhlmann

Wandel ist möglich

Best Practices aus dem Maschinenbau und der Metallbearbeitung unterstreichen das: Mit modernen Heiz-, Luft- und Kühlkonzepten, verbrauchsoptimierten Komponenten und intelligenten Aggregatregelungen verbessert zum Beispiel der Anlagenhersteller DMG MORI die Energie- und Emissionseffizienz seiner Maschinen. Darüber hinaus folgt das Unternehmen einer globalen Nachhaltigkeitsstrategie und reduziert an allen seinen Standorten weltweit den CO2-Ausstoß. Dürr, Systemlieferant für Abluftreinigung und Lackiertechnik, modernisiert Bestandsanlagen durch eine Umrüstung von Nassabscheidung auf Trockenabscheidung und hilft so Autoherstellern, den Energiebedarf für die Gesamtproduktion eines Fahrzeugs um 10 Prozent zu senken. Der Spannmittelhersteller Hainbuch setzt beim Thema Ressourcenschonung auf langlebige Produkte und bietet Baukastenlösungen an, mit denen Kunden aus der Luft- und Raumfahrt sowie der Medizintechnik Werkzeugmaschinen ohne Mehraufwand an unterschiedliche Fertigungsaufträge anpassen können.

Prof. Dr. Dr. Eckart Uhlmann, Institutsleiter des Fraunhofer IPK, sieht Potenziale für eine rundum klimaneutrale Produktion ebenfalls vor allem in der Optimierung von Fertigungsverfahren und -anlagen, dem Herzstück produzierender Unternehmen. »Wir müssen Hersteller in die Lage versetzen, alle Fertigungsschritte energie- und ressourcenschonend zu gestalten,« betont der Experte für Produktionssysteme. Dafür entwickeln er und sein Team beispielsweise Technologien für die Hochleistungsbearbeitung, die höchsten Anforderungen an Produktivität, Zuverlässigkeit und Ressourceneffizienz gerecht werden. Im Fokus der Forschung steht dabei unter anderem die Optimierung von Zerspanungsprozessen. Einige Anlagenbauer, wie das Beispiel von Dürr zeigt, stellen bereits von Nass- auf Trockenbearbeitung um und verzichten bei vielen Zerspanungsprozessen auf Kühlschmiermedien. Dort, wo deren Einsatz zwingend notwendig bleibt, liefern IPK-Experten Lösungen mit ätherischen Ölen, durch die toxische Substanzen vermieden und sogar antimikrobielle Effekte erzielt werden können.

Darüber hinaus entwickeln Fraunhofer IPK-Wissenschaftlerinnen und Wissenschaftler Strategien und Technologien für die Wartung, Instandhaltung und Reparatur von Bauteilen, Maschinen und Anlagen sowie für die Wiederverwertung von Komponenten und Produkten. Dazu gehören auch Lösungen für das Remanufacturing von Altteilen. Gebrauchte Fahrzeugbauteile wie zum Beispiel Anlasser oder Lichtmaschinen können so nicht nur recycelt, sondern auch mithilfe von KI wiederaufbereitet und einem weiteren Lebenszyklus in der Nutzung zugeführt werden. Laut einer Studie des VDI Zentrums Ressourceneffizienz könnten bis zu 80 Prozent der Herstellungskosten durch ein solches Remanufacturing von Altteilen eingespart und bis zu rund 90 Prozent der Materialverbräuche reduziert werden.

Uhlmann ist sich sicher: »Nur wenn Unternehmen die Nutzungs- und End of life-Phase ihrer Produkte im Hinblick auf ihre Klimaneutralität von Anfang an im Produktentwicklungs- und Produktionsprozess mitdenken, können sie den ökologischen Fußabdruck ihrer Produkte und Dienstleistungen möglichst klein halten.« Wirtschaftliche Effizienz und Nachhaltigkeit müssten dabei Hand in Hand gehen – denn mit einer konsequenten Kreislaufwirtschaft könnten produzierende Unternehmen letztlich nicht nur ihre CO2-Emissionen verringern und die Ressourceneffizienz erhöhen, sondern auch ihre Wettbewerbsfähigkeit nachhaltig steigern.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik