Umweltverträglich Schweißen

Ob Medizintechnik, Automobilindustrie oder Schiffbau, keine Branche kommt ohne Schweißen aus. Schweißverfahren sind heutzutage so vielseitig anwendbar, dass kaum ein größeres Industrieprodukt hergestellt wird, ohne dass dabei in irgendeiner Form geschweißt wird. Mittlerweile werden viele metallische Bauteile additiv gefertigt – auch das ist ein schweißtechnisches Fertigungsverfahren. Welche Auswirkungen Schweißverfahren auf die Umwelt haben, darüber ist bisher aber noch kaum etwas bekannt. Das macht es fertigenden Unternehmen schwer, im Entstehungsprozess eines Produktes Überlegungen zum Umweltschutz zu berücksichtigen. Die Nachfrage seitens der Industrie nach Verfahren für die Ökobilanzierung beim Schweißen ist deshalb enorm, schließlich handelt es sich um ein energie- und ressourcenintensives Fertigungsverfahren.

Für andere Fertigungsverfahren ist die Methode der Ökobilanzierung schon längst als Werkzeug etabliert. Warum gelingt es produzierenden Unternehmen also bisher kaum, die Ökobilanzierung von Schweißverfahren durchzuführen? Häufig wissen die Entscheidungsträgerinnen und -träger nicht, welche Einflussgrößen für die Bilanzierung relevant sind. Damit fällt es ihnen schwer, den Aufwand bei der Durchführung abzuschätzen.

Um es den Unternehmen leichter zu machen, müssen die einzelnen Arbeitsschritte der Ökobilanzierung deshalb automatisiert werden. So können Unternehmen sie in ihre schweißtechnische Dokumentation einfließen lassen, ohne dass dadurch ein wesentlicher Aufwand entsteht.

Input plus Output gleich Ökobilanz

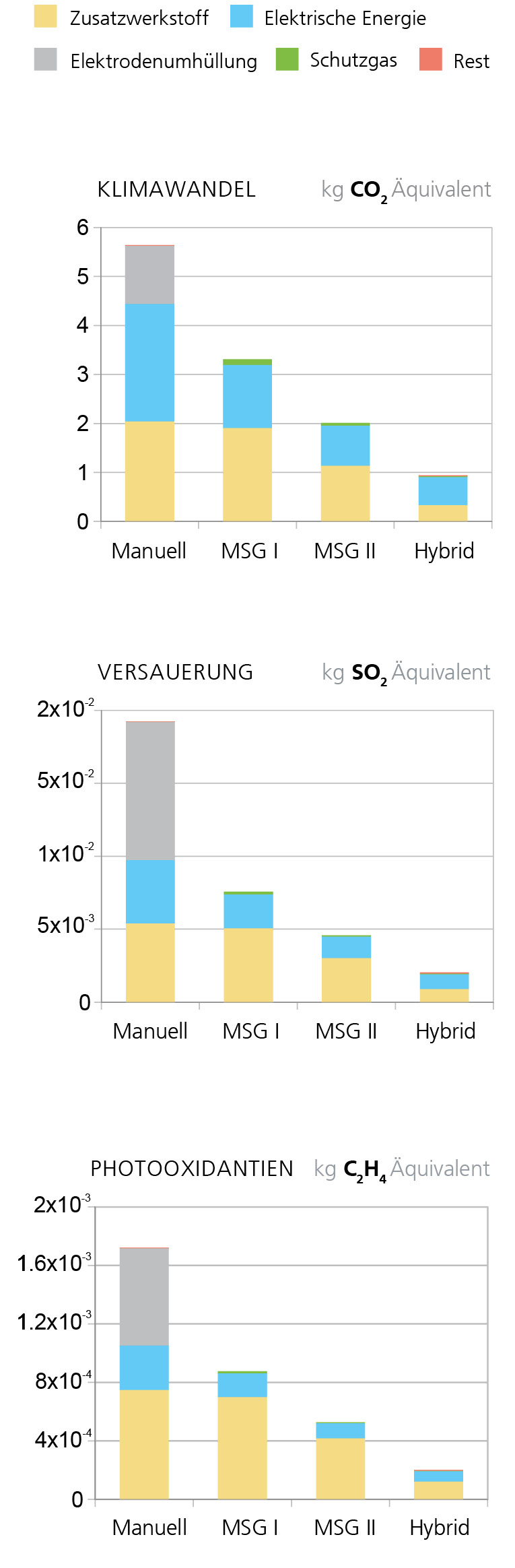

Kernelement der Ökobilanzierung ist die Sachbilanzierung. In ihr werden alle relevanten Inputs und Outputs erfasst, die sich auf das System »Schweißprozess« beziehen. Dazu zählen die entlang der schweißtechnischen Fertigungskette verbrauchten Ressourcen (z. B. Zusatzwerkstoff, elektrische Energie, Schutzgas, etc.) und die anfallenden Abfallprodukte und Emissionen. Aus den akkumulierten Werten wird die Umweltwirkung des Verfahrens anhand von Kategorien wie beispielsweise CO2-Äquivalent, Versauerungspotenzial oder Photooxidantien abgeleitet.

Die zu berücksichtigenden Größen werden digital erfasst. Die jeweiligen Werte werden dann durch Zugriff auf Ökobilanz-Datenbanken automatisch in die dazugehörigen Auswirkungen auf die Umwelt »übersetzt«. So können Anwenderinnen und Anwender eindeutig und mit minimalem Aufwand den »ökologischen Fußabdruck« eines geschweißten Bauteils ermitteln.

Was sind die Stellschrauben?

Wie sich ein Schweißprozess auf die Umwelt auswirkt, kann also aus dem Ressourcenverbrauch, sprich den Inputs, und den Abfällen und Emissionen, also den Outputs abgeleitet werden. Schwerer ist es, den Einfluss einzelner Inputs und Outputs auf ausgewählte Wirkkategorien zu quantifizieren. Wissenschaftlern der Bundesanstalt für Materialforschung und -prüfung (BAM) gelang es, die Inputgrößen zu ermitteln, mit denen sich die laut World Steel Association relevanten Wirkkategorien einer Ökobilanz genau analysieren lassen:

- Materialverbrauch (z. B. Grund-/Zusatzwerkstoff, etc.)

- Energieverbrauch (z. B. Wirkleistung sämtlicher elektrischer Verbraucher während der Prozesszeit)

- Gasverbrauch (Prozess-, Schutzgas oder Druckluft)

- sowie Hilfsmittel (z. B. Schutzgläser)

Interessant und wirklich praxisrelevant wird es, wenn man verschiedene Schweißverfahren im Hinblick auf ihre Umweltschädlichkeit miteinander vergleichen will. Das BAM-Team hat dazu eine identische schweißtechnische Aufgabenstellung mit verschiedenen Verfahren bearbeitet und die jeweilige Ökobilanz ermittelt. Die Zielvorgabe war dabei immer dieselbe: eine Schweißnaht von einem Meter Länge sollte hergestellt werden.

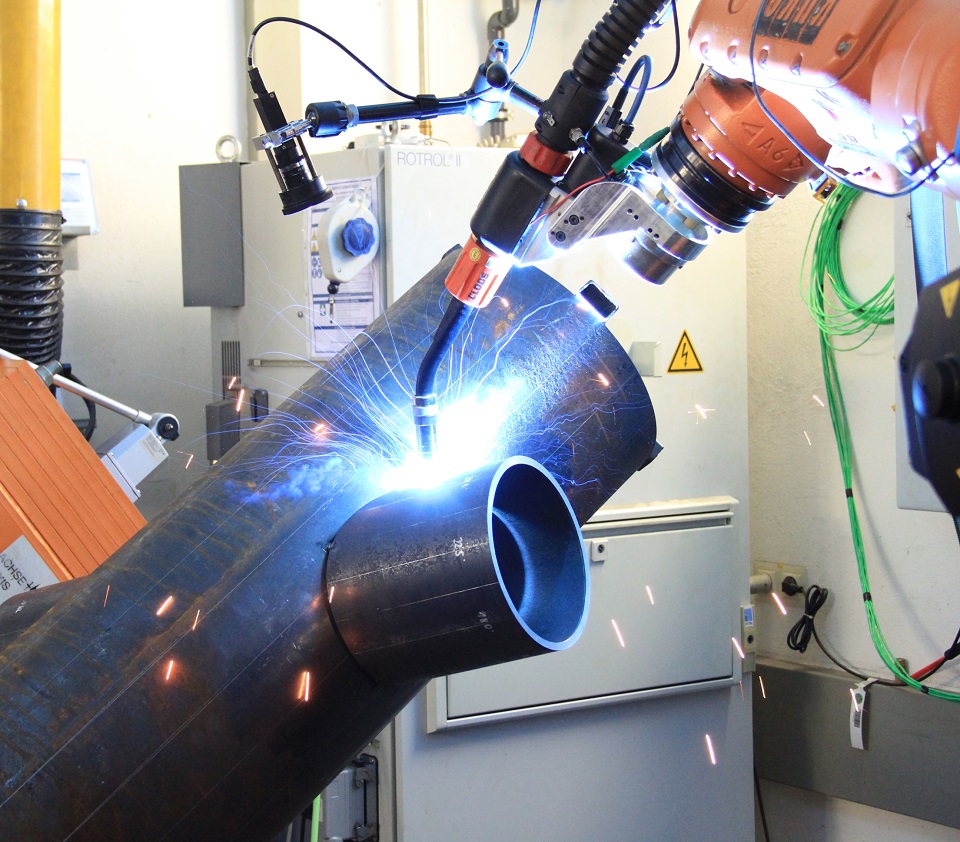

In dem Experiment wurden drei verschiedene Verfahren miteinander verglichen: manuelles Elektrodenschweißen, automatisierte Metallschutzgas (MSG) und Laser-MSG-Hybridverfahren (Hybrid). Dabei stellte sich heraus, dass zwei Input-Faktoren besonder großen Einfluss auf die Ökobilanz eines Verfahrens haben: der Bedarf an Zusatzwerkstoff und Energie. Dank dieser Erkenntnis konnten die Wissenschaftler die zu erfassenden Einfussgrößen auf diese beiden Faktoren begrenzen. In der Praxis reduziert sich dadurch der Aufwand für Unternehmen, die eine Ökobilanzierung ihrer Schweißverfahren vornehmen wollen. Auf die beste Umweltbilanz kamen bei den Tests Verfahren mit niedrigem Werkstoffeinsatz, im Extremfall autogene Verfahren. Mit diesem Wissen kann Feedback to Design gegeben werden.

Um den Workflow bei der Ökobilanzierung zu vereinheitlichen und leicht verständlich zu halten, haben die BAM-Wissenschaftler ihre Forschungsergebnisse direkt in die DIN SPEC 35235 »Nachhaltigkeit in der Schweißtechnik – Ökobilanzierung von Schweißverfahren« eingebracht. Sie bildet die Grundlage, um die Vergleichbarkeit von Ökobilanzen in der Schweißtechnik zu gewährleisten und so deren Akzeptanz in der Industrie zu erhöhen.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik