Bei der Fertigung von Kunststoffbauteilen mittels Spritzgießverfahren wird das Werkzeug häufig von einem Spritzgießdienstleister innerhalb der Lieferkette betrieben. Folglich ist es für den Werkzeugeigentümer bzw. Auftraggeber unmöglich, die Qualität der Teile hinsichtlich der verwendeten Prozessparameter nachzuvollziehen. Dies ist jedoch entscheidend, um Teile außerhalb der Toleranzen mit den jeweiligen Fertigungsbedingungen in Verbindung zu bringen und folglich die Effizienz und Qualität in der Produktion zu steigern.

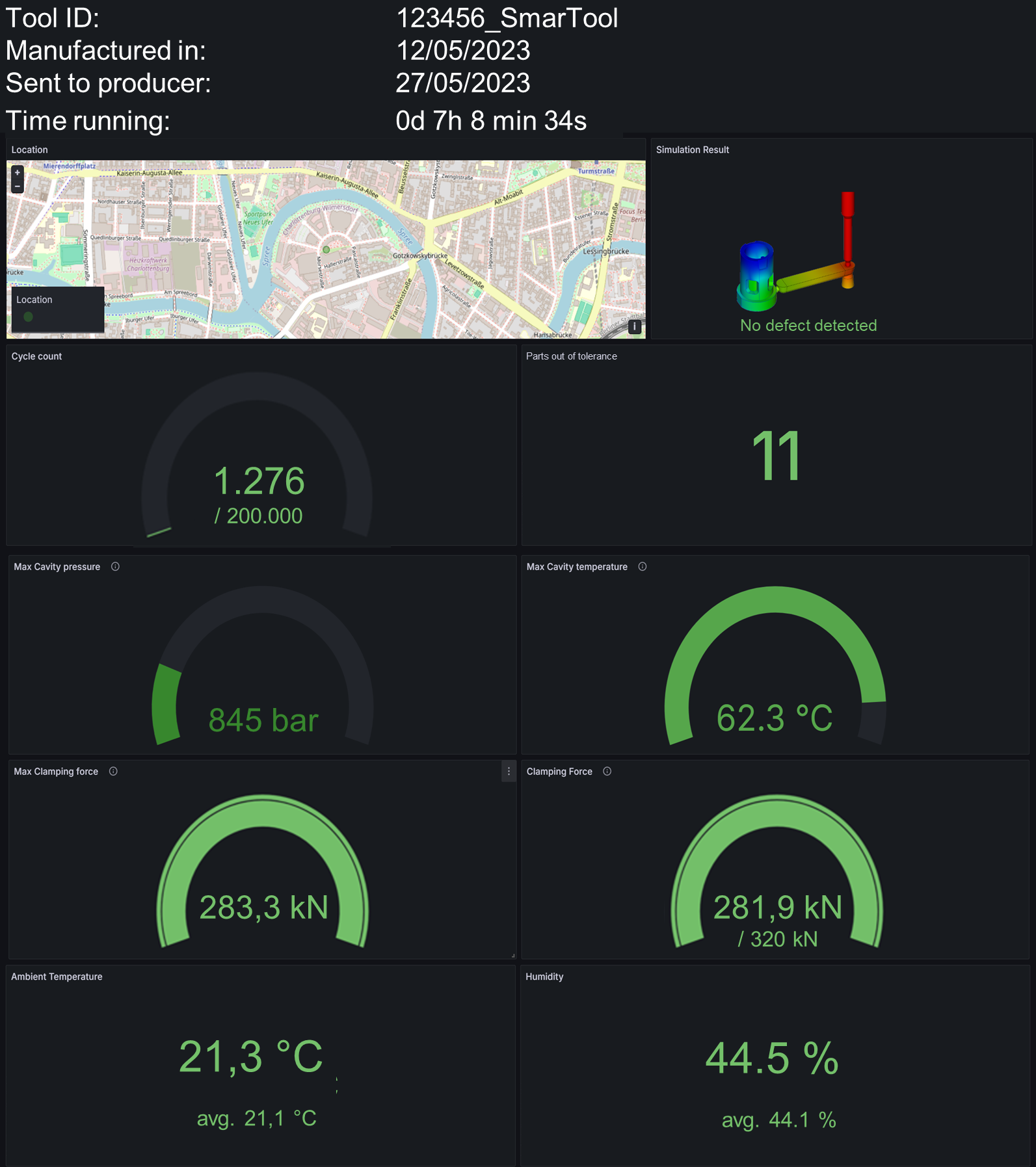

Im Rahmen des Cornet-Projekts SmarTool wurde daher ein autonomes Sensorsystem zur Überwachung von Spritzgießprozessen in ein Demonstratorwerkzeug integriert und validiert. Das System besteht aus einer werkzeugexternen Komponente zur Erfassung und Dokumentation der Produktionsdaten wie z. B. der Prozessparameter Werkzeuginnentemperatur und -druck oder der Schließkraft, aber auch zur Bestimmung der Anzahl der gefertigten Teile und deren Qualität sowie zur Lokalisierung des Werkzeugs. In Verbindung mit einem Nadelpräger wird eine eindeutige Verknüpfung der Produktionsdaten mit jedem einzelnen Bauteil ermöglicht. Durch die Verwendung einer Vielzahl unterschiedlicher Sensoren konnten umfangreiche Kenntnisse zum bedarfs- und anwendungsorientierten Umfang der jeweils benötigten Sensorik aufgebaut werden. Die Datenbank in Verbindung mit einem Dashboard ermöglicht den Abruf relevanter Produktionsdaten zu jeder Zeit und an jedem Ort. Darüber hinaus ermöglichen die gesammelten Daten zur Bauteilnachverfolgung eine stetige Optimierung der Fertigungsqualität sowie die Schaffung neuer Geschäftsmodelle für Werkzeughersteller.

Der Schlussbericht zum Forschungsprojekt kann in Kürze über die Forschungseinrichtung oder die FQS - Forschungsgemeinschaft Qualität bezogen werden.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik