Die Räder am Rollen halten

Die deutsche Automobilbranche schwächelt, und das ganze Land spürt es. Von Stuttgart bis Wolfsburg sorgen sich Angestellte von Automobilherstellern und Zulieferbetrieben um ihre Jobs, Entwicklungsingenieure und Konstrukteurinnen suchen den Weg in andere Branchen. Die Gründe für die Krise sind vielschichtig. Die Transformation im Antriebsstrang kommt in Deutschland schleppender voran als in anderen Ländern. Im Premiumsegment, wo deutsche Fahrzeughersteller bislang auf den internationalen Märkten führend waren, formiert sich starke Konkurrenz im Ausland. Diese drückt die Exportquote ebenso wie Strafzölle auf Autoimporte. Das ist problematisch für eine Branche, die drei Viertel ihrer Erzeugnisse ins Ausland verkauft.

Die sinkenden Absatzzahlen haben massiven Einfluss auf die Auslastung der Werke am Standort Deutschland. Hohe Lohn- und Lohnnebenkosten sowie hohe Energiekosten machen diese unwirtschaftlich, wenn sie – wie aktuell nicht unüblich – nur etwa zwei Drittel ihrer Kapazität produzieren. Da wundert es nicht, dass die Schieflage der Branche auch den Bundestag beschäftigt. Sachverständige im Wirtschaftsausschuss äußerten sich zuletzt mehr als besorgt über die Situation der deutschen Automobilhersteller und -zulieferer. Die Präsidentin des Verbands der Automobilindustrie (VDA), Hildegard Müller, sprach in einer Anhörung Mitte November 2024 von einer »äußerst drängenden Situation« in der Automobilwirtschaft.

Die Transformation ankurbeln

Ein paar Zahlen untermauern die Dringlichkeit. Die Branche ist gemessen am Umsatz die stärkste des Landes. In Ostdeutschland sind nach einer aktuellen Studie 25 Prozent der Industriearbeitsplätze mittel- oder unmittelbar von der Fahrzeugindustrie abhängig. Argumente genug, die Branche umfassend zu reformieren und auf zukunftsfähige Füße zu stellen. Die Voraussetzungen dafür sind besser, als die aktuelle Lage es vermuten lässt. Die Digitalisierung revolutioniert die Produktentwicklung und Produktionsprozesse, indem sie automatisierte Fertigung, Datenanalyse und Künstliche Intelligenz integriert, um Effizienz und Flexibilität zu steigern. Auch Mobilitätskonzepte und Kundenbedarfe wandeln sich: Neben Autos produzieren Fahrzeugfirmen mittlerweile eine Vielzahl neuer Klein- und Kleinstfahrzeuge mit Elekro-motor – vom Scooter über E-Bikes bis zu E-Rollern. Und das alles in individualisierten Varianten von zum Teil Losgröße 1. Damit ändern sich auch Produktportfolios und Produktionsprinzipien in den Zulieferbetrieben.

Gleichzeitig wies Robert Drewnicki vom Transformationsnetzwerk für die Fahrzeug- und Zulieferindustrie in der Region Berlin-Brandenburg (ReTraNetz-BB) im Wirtschaftsausschuss darauf hin, dass mehr als doppelt so viele Forschungs- und Entwicklungsgelder in die ostdeutschen Arbeitsplätze im Fahrzeugbereich flössen wie in andere Arbeitsplätze. Das ist eine solide Basis, um den Wirtschaftszweig neu zu erfinden, ihn schneller, agiler, kreativer und effizienter zu machen.

Wo es gilt, einen produzierenden Industriezweig zu transformieren, ist Fraunhofer als Takt- und Richtungsgeber federführend dabei. Expertinnen und Experten aus dem Fraunhofer IPK sind im ReTraNetz-BB-Projekt aktiv und haben das Ohr eng an der lokalen Industrie. »Die Betriebe nennen Entwicklungsbedarfe in diversen Bereichen«, berichtet Professor Julian Polte, Leiter des Geschäftsfelds Produktionssysteme. »Da werden Antworten auf die Energiekrise gefordert, denn diese ist ein Killer für die Marge. Aber auch digitale, KI-unterstützte Assistenzsysteme sind ein großes Thema, genauso wie Ökosysteme für heutige und potenzielle Wertschöpfungsketten, die ganz anders aussehen können, als die Branche das bisher gewohnt ist.« Polte ruft Unternehmen, die ihre Transformation erfolgreich gestalten möchten, auf, mit ihm und seinem Team in Kontakt zu treten. Im November 2024 wurde am Institut ein Reallabor eröffnet, das die Fahrzeug- und Zulieferindustrie in der Region Berlin-Brandenburg bei der Transformation zu einer umweltfreundlicheren und effizienteren Fahrzeugproduktion unterstützen soll. Zudem soll es eine wichtige Basis für künftige Forschungsprojekte sowie die universitäre Lehre und die Aus- und Weiterbildung von Fachkräften werden.

Agenten sorgen für Durchblick

Die Themen, die das Institut rund um das ReTraNetz-BB und weitere Forschungsprojekte mit Bezug zur Automobilwirtschaft betrachtet, sind vielfältig. Sie beginnen beim Blick auf das »große Ganze« in der Produktion. »Wenn es darum geht, Fertigung effizienter zu machen, ist Transparenz der richtige Ausgangspunkt«, resümiert Nikolaos Koutrakis, der die ReTraNetz-BB-Aktivitäten am Fraunhofer IPK leitet. Ein vielversprechender Ansatz besteht in diesem Kontext in der Schaffung eines echtzeitnahen Zustandsabbilds von Ressourcen und Prozessen. Auf seiner Basis lassen sich der aktuelle Produktionsstatus übersichtlich darstellen und die Kommunikation zwischen den verschiedenen Akteuren auf dem Shopfloor umfassend optimieren.

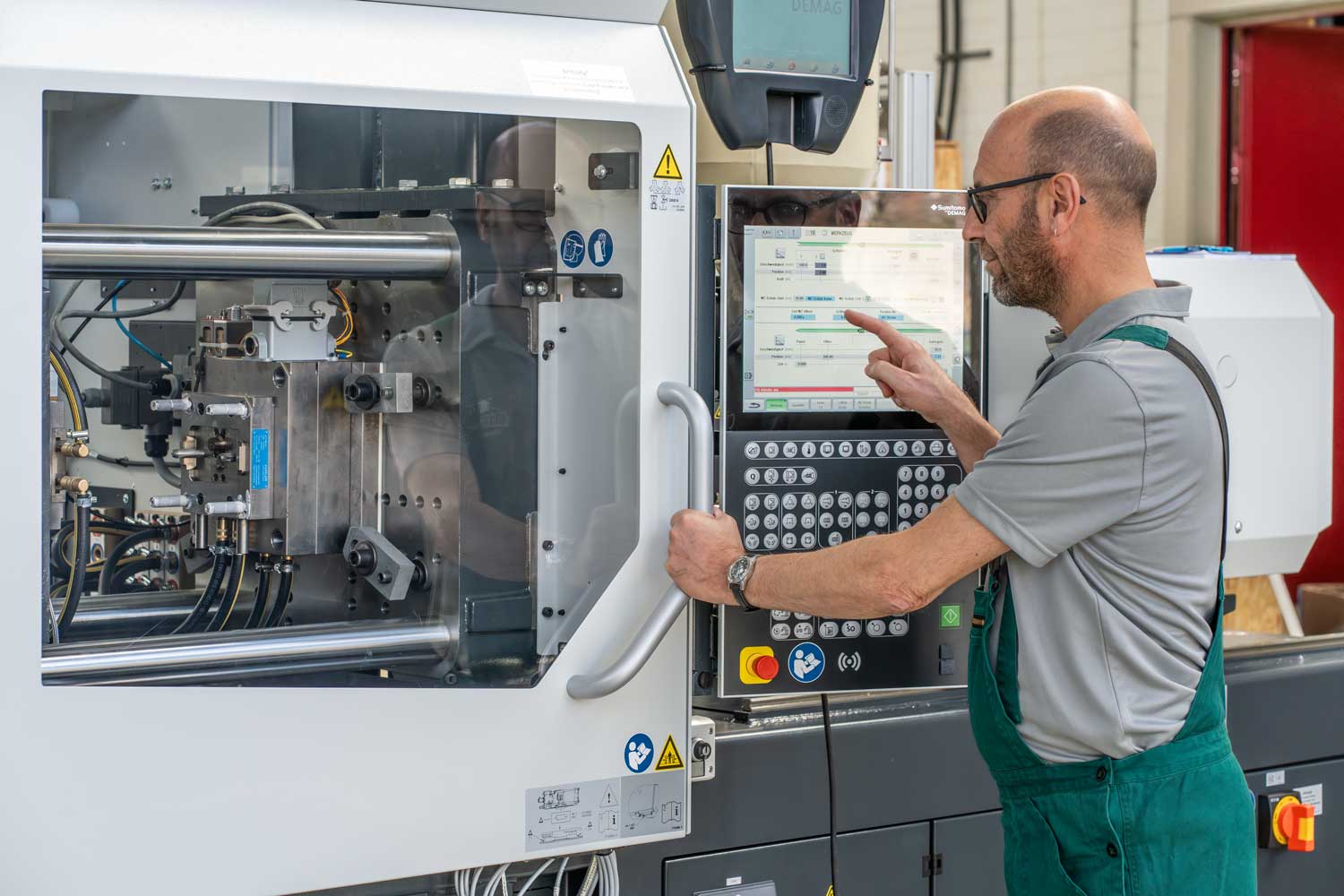

Voraussetzung für ein ganzheitliches Zustandsabbild ist die digitale Abbildung von Maschinen und Prozessen. Eine Lösung aus dem Fraunhofer IPK bildet dazu jede Entität in der Produktion – Produktionsmaschinen, Materialien, Lagerbestände, sogar Personen – als Agent ab. Die Agenten können miteinander kommunizieren und Entscheidungen treffen. Sie nutzen Simulation, um Zielkonflikte und potenzielle Probleme zu identifizieren und frühzeitig geeignete Gegenmaßnahmen einzuleiten. »In einer Produktion eingesetzt, können die Agenten die Steuerung und Überwachung von Komponenten übernehmen und ermöglichen eine flexible Planung und Umorganisation von Aufgaben in Echtzeit«, fasst Koutrakis zusammen. Die automatisierte Entscheidungsfindung erfolgt in weniger als einer Minute, was eine schnelle Reaktion auf Veränderungen im Produktionsablauf ermöglicht. Das erhöht die Agilität der Produktion und ermöglicht eine Verbesserung der Kapazitätsauslastung.

Digitale Assistenten unterstützen Shopfloor-Personal

Darüber hinaus ermöglichen Agenten eine hocheffiziente Unterstützung von Mitarbeitenden auf dem Shopfloor. Indem sie komplexe Informationen in Echtzeit bereitstellen und die Interaktion zwischen Menschen und Maschinen optimieren, adressieren digitale Assistenzsysteme eine Vielzahl von Herausforderungen in der operativen Fertigung. Sie helfen, Arbeitsabläufe effizienter zu gestalten und unterstützen Mitarbeitende bei der Durchführung von Prozessen. Sie reduzieren die Zeit, die mit der Suche nach relevanten Daten und Anleitungen verbracht wird und helfen, Dokumentationspflichten zu erfüllen. Sie steigern die Sicherheit und Qualität in der Produktion, indem sie eine fehlerfreie Ausführung von Arbeitsschritten unterstützen. Und das unabhängig von Sprachkenntnissen und vom Erfahrungslevel der Mitarbeitenden, was eine bessere Integration ungeschulten oder nicht-deutschsprachigen Personals ermöglicht.

»Das mit den Sprachen klingt trivial, ist aber eine zentrale Herausforderung in der Produktion«, berichtet Koutrakis. In der Region Berlin-Brandenburg werden auf dem Shopfloor der Automotive-Zulieferbetriebe bis zu neun verschiedenen Sprachen gesprochen. Das ist nicht nur für die Kommunikation während der Arbeit, sondern auch für den Wissenstransfer zwischen Mitarbeitenden eine enorme Hürde.

Digitale Assistenten bieten auf diesem Gebiet enormes Potenzial. Ein Beispiel: Eine Mitarbeiterin aus dem Ausland soll einen Wartungsprozess an einer Anlage vornehmen und dokumentieren. Über ein mobiles Endgerät fordert sie in ihrer Muttersprache Informationen zu bestimmten Aspekten des letzten Wartungsvorgangs an der Anlage an. Der digitale Assistent findet die Informationen in der gespeicherten Dokumentation und liefert sie in der Muttersprache der Mitarbeiterin zurück. Diese nimmt die Wartung vor, dokumentiert sie in ihrer Muttersprache, der Assistent überträgt die Dokumentation ins Deutsche und legt sie zentral ab.

Und das ist noch lange nicht das sprichwörtliche »Ende der Fahnenstange«. Auf die Spitze getrieben würde der digitale Assistent die Dokumentation automatisch durchführen, während er die Fachkraft durch den Wartungsprozess leitet – und das in einheitlichem Stil und Wording. Insgesamt können digitale Assistenzsysteme nicht-wertschöpfende Tätigkeiten wie Informationssuche und Dokumentation massiv reduzieren, was die Wirtschaftlichkeit entscheidend erhöht. Außerdem eröffnen sie die Option, Menschen mit geringem Einarbeitungsaufwand flexibel zwischen Branchen hin und her zu schicken und damit auf Nachfrage- und Auslastungssituation zu reagieren.

Monitoring für effizienteren Energieeinsatz

Dass Energiemonitoring für Automotive-Unternehmen eine große Relevanz hat, ist nicht verwunderlich. Die Energiepreise in Deutschland zählen zu den höchsten weltweit und sind ein maßgeblicher Bremser für die Wirtschaftlichkeit des Industriestandorts. Ein guter Grund, den Stromverbrauch einer Industrieanlage genau zu überwachen. Und nicht der einzige: Die Corporate Sustainability Reporting Directive (CSRD) fordert von der Industrie, den Energiebedarf von Bauteilen nachzuweisen, was der ohnehin schon belasteten Automobilbranche hohen Zusatzaufwand bereitet. Um diese Anforderung zu erfüllen, müssen zahlreiche Einzelverbraucher und Fertigungsschritte in der Prozesskette berücksichtigt werden.

Eine effektive Lösung besteht darin, sowohl alte als auch neue Fertigungsanlagen mit einem Energiemesssystem auszustatten, das den Energieverbrauch einzelner Komponenten präzise erfasst. Auf dieser Basis wird eine detaillierte Analyse des Energieverbrauchs möglich. Damit können Unternehmen nicht nur gesetzlichen Anforderungen nachkommen, sondern auch gezielte Maßnahmen zur Optimierung des Energieverbrauchs ergreifen – über die gesamte Prozesskette hinweg und wahlweise auf Bauteil-, Verfahrens- und Prozessebene.

Digital unterstützter Betriebsmittelbau

Apropos Bauteil: Nicht jedes Gerät, das in einem Fertigungsbetrieb gebaut wird, geht anschließend in den Verkauf. Die sogenannten Betriebsmittel werden für den Eigenbedarf in der Produktion angeschafft – oder hergestellt. Betriebsmittel sind Einrichtungen für die industrielle Fertigung, und sie reichen in Form und Größe von Schraubenschlüsseln und Spritzgussformen über Spannvorrichtungen bis hin zu ganzen Maschinen.

Bei bestimmten Betriebsmitteln ist es günstiger, sie selbst herzustellen, als sie einzukaufen oder gar auf Vorrat vorzuhalten. Insbesondere bei Teilen, die selten, dann aber unerwartet ersetzt werden müssen oder die sich nicht ohne weiteres nachkaufen lassen, lohnt sich der Eigenbau. In der Fahrzeugindustrie leisten individualisierte Montagevorrichtungen einen entscheidenden Beitrag zu Prozesssicherheit und Wiederholgenauigkeit. Besonders relevant ist dabei die Möglichkeit zur schnellen und kosteneffizienten Individualisierung dieser Betriebsmittel, etwa bei Modellwechseln, fahrzeugspezifischen Geometrien oder ergonomisch angepassten Handhabungslösungen.

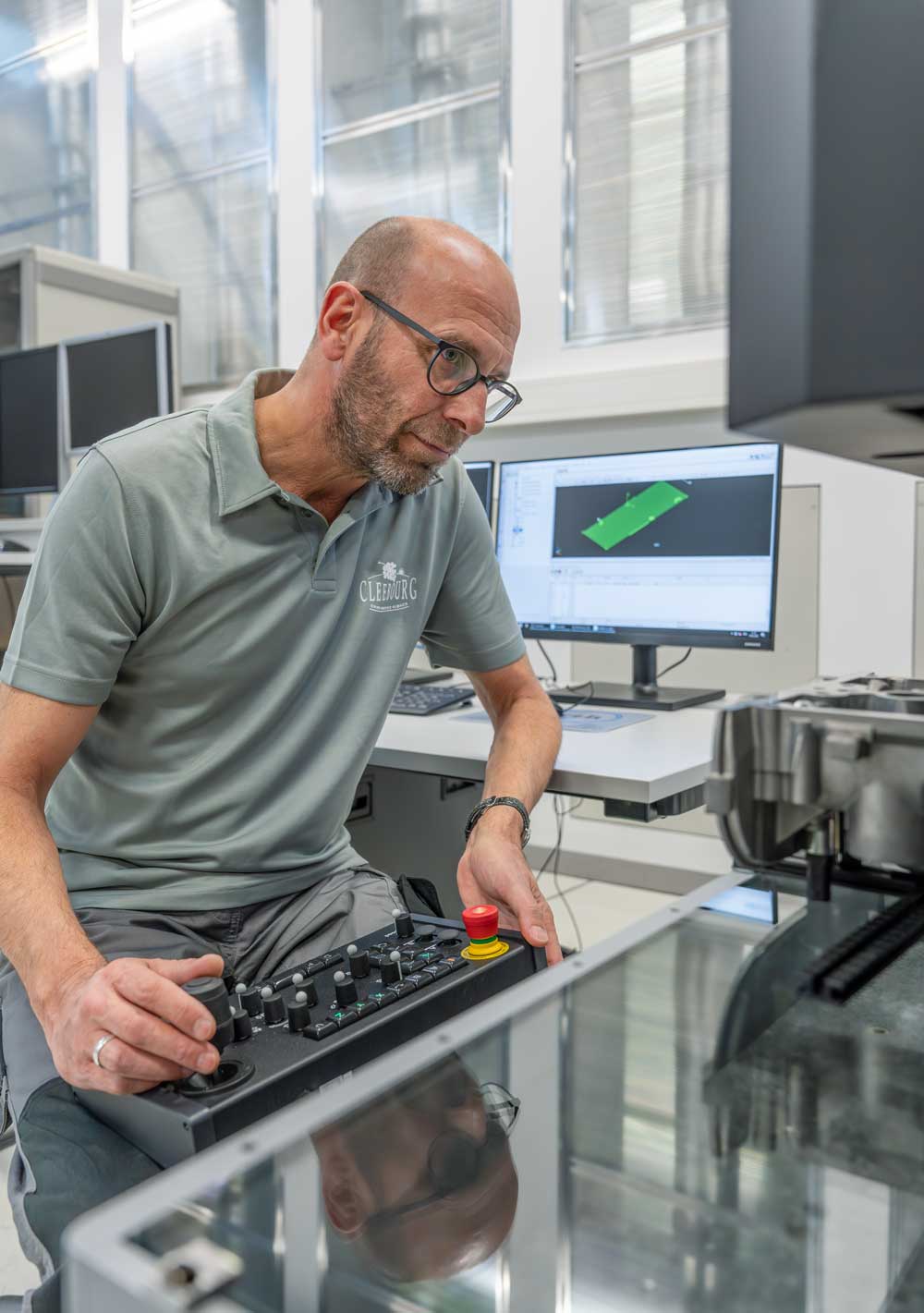

Der sogenannte digital integrierte Betriebsmittelbau vereinfacht den Bauprozess enorm, indem er die schnelle und flexible Fertigung von Ersatzteilen ohne klassische technische Zeichnungen ermöglicht. Durch den Einsatz digitaler Modelle und Scans vorhandener Bauteile können benötigte Komponenten unmittelbar mittels 3D-Druck hergestellt werden. Dies reduziert Stillstandzeiten in der Produktion erheblich. Zudem erlaubt eine durchgängige digitale Prozesskette die schnelle Anpassung und Optimierung bestehender Bauteile, wodurch Unternehmen ihre Betriebsmittel effizient und ressourcenschonend instand halten können. Die Reaktionsfähigkeit und Flexibilität und damit die Resilienz der Fertigung werden so erheblich gesteigert.

Flexible Handlanger: Cobots

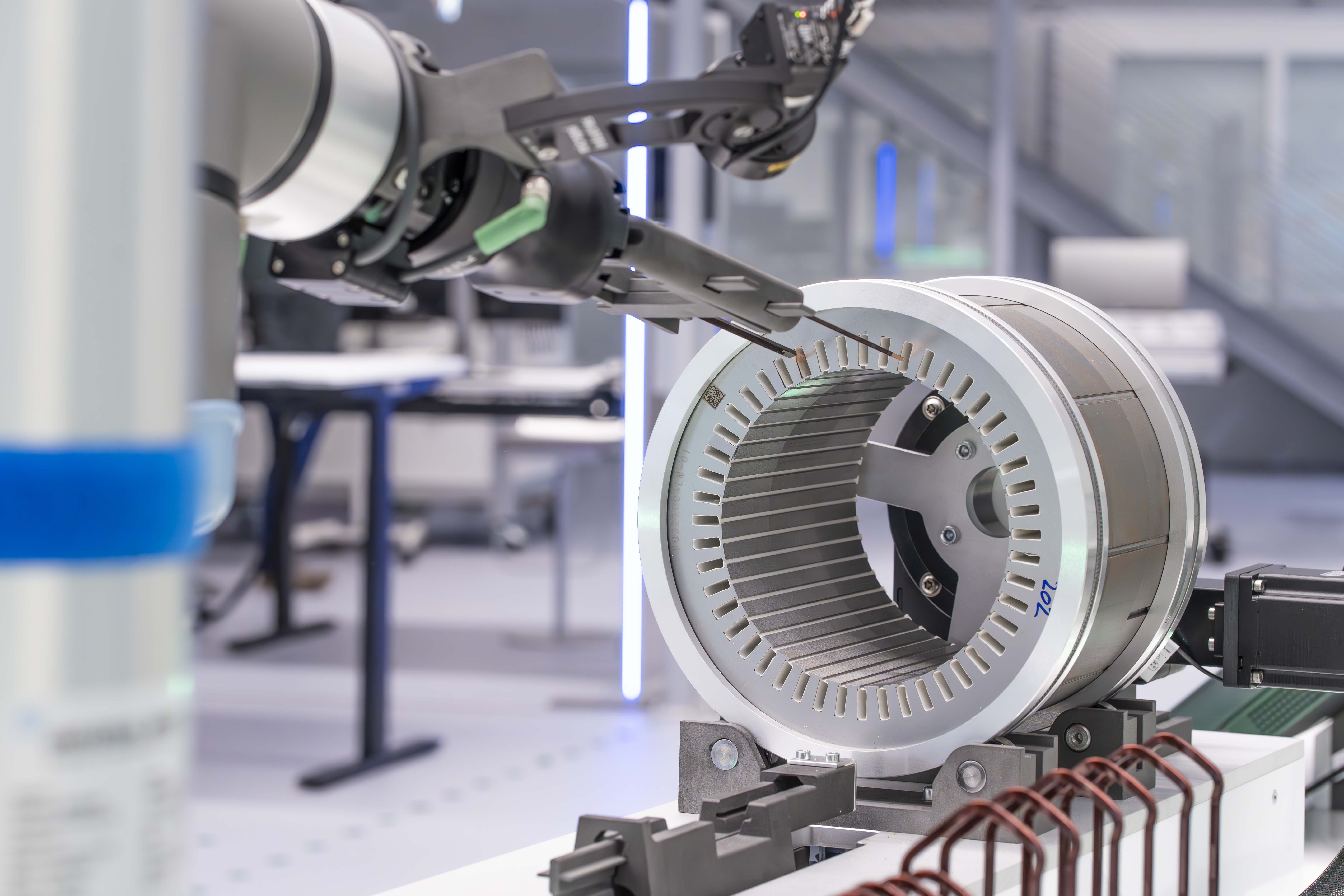

Wenn es um die Unterstützung von Fachkräften in der Fertigung geht, können auch kooperative Roboter, kurz Cobots, wichtige Beiträge leisten. Eine beispielhafte Anwendung ist im ReTraNetz-Reallabor zu sehen: Hier wird das Einfügen von Hairpins in einen Stator mithilfe eines Cobots demonstriert. Cobots unterscheiden sich von traditionellen Industrierobotern durch ihre kompakte Bauweise, einfache Programmierbarkeit und insbesondere sichere Interaktion mit Menschen. Cobots sind mit hochsensiblen Sensoren ausgestattet, die Kollisionen vorhersehen und verhindern. Dadurch können sie ohne Schutzkäfige oder Abgrenzungen in unmittelbarer Nähe von Menschen arbeiten. Das spart Platz in den Produktionsstätten und ermöglicht eine flexible Integration in bestehende Prozesse. Zudem können sie leicht transportiert und an immer neuen Orten in einer Fertigung eingesetzt werden. Eine wesentliche Voraussetzung dafür bringen Cobots intrinsisch mit: Sie sind intuitiv programmierbar. Dank benutzerfreundlicher Schnittstellen und lernfähiger Steuerungssysteme können sie innerhalb kürzester Zeit auf neue Aufgaben programmiert werden.

Beide Vorzüge – Mobilität und Programmierbarkeit – machen Cobots zu idealen Werkzeugen, um als hochflexible Produktionssysteme eine dynamische, variantenreiche Fertigung zu unterstützen. In direkter Interaktion mit Mitarbeitenden auf dem Shopfloor kombinieren sie die Stärken der beiden Partner, indem sie die Flexibilität und Problemlösungsfähigkeit des Menschen mit der Präzision und Belastbarkeit einer Maschine vereinen. Die Arbeit mit Cobots reduziert repetitive oder körperlich belastende Tätigkeiten und ermöglicht es den Mitarbeitenden, sich auf anspruchsvolle Aufgaben zu konzentrieren. Gleichzeitig bleibt der Mensch im Mittelpunkt des Produktionsprozesses.

Trocken und rückstandsfrei reinigen

Im Bereich Reinigung wird das Regelkorsett für Unternehmen zusehends enger. Die Europäische Kommission hat mit dem Zero Pollution Action Plan das Ziel formuliert, bis 2050 die Luft-, Wasser- und Bodenverschmutzung so weit zu reduzieren, dass sie nicht mehr schädlich für Gesundheit und natürliche Ökosysteme ist. Auf dem Weg dorthin werden giftige, natur- und wasserschädliche Stoffe schrittweise verboten. Das trifft den Bereich Reinigung unmittelbar: Hier müssen Alternativen für schädliche Chemikalien gefunden werden.

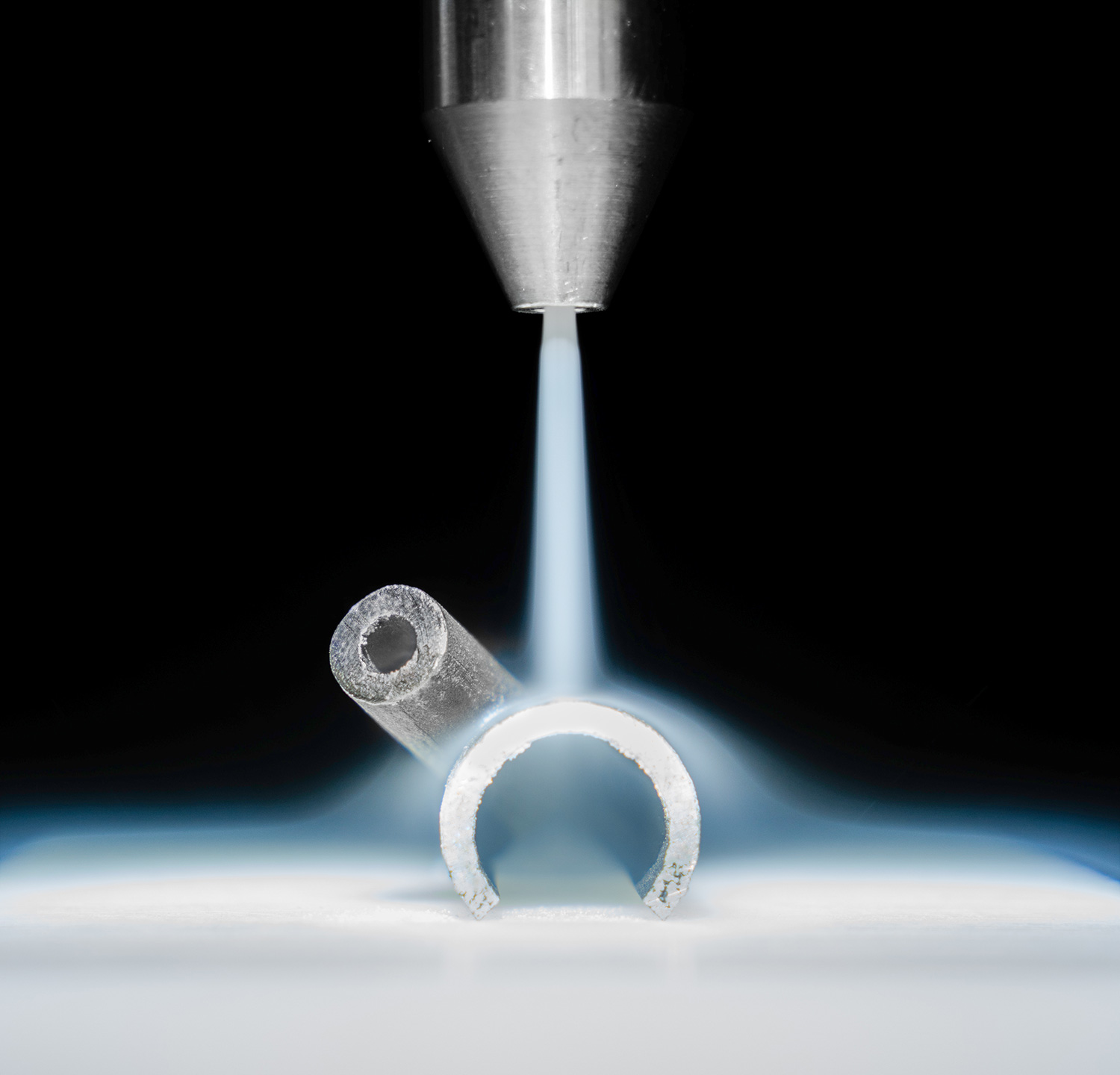

Reinigung mit Kohlenstoffdioxid (CO2) ist ein vielversprechender Ansatz. Anders als ein Großteil der konventionellen Reinigungsverfahren hinterlassen CO2-Strahlverfahren keine Rückstände auf dem Reinigungsobjekt. Das verwendete Strahlmedium sublimiert direkt nach dem Auftreffen auf die zu reinigende Oberfläche – es müssen weder Reste von Reinigungsmitteln entsorgt noch kontaminiertes Wasser gereinigt werden. Auch eine nachgelagerte und oft energieintensive Trocknung des Reinigungsobjekts ist nicht notwendig. Das spart viel Zeit und Energie. Bei dem verwendeten CO2 handelt es sich um ein Abfallprodukt, das aus anderen Industrieprozessen gewonnen wird und daher eine neutrale Klimabilanz aufweist.

In der Automobilindustrie ermöglicht das Verfahren eine umfassende und schonende Reinigung vor wichtigen Prozessschritten wie der Oberflächenveredelung durch Lackierung. Zudem eignet es sich hervorragend zur Reinigung hochsensibler Komponenten. Die Risiken von Beschädigungen durch aggressive Chemikalien sowie durch nachfolgende mechanische oder energieintensive Trocknungsprozesse werden minimiert, während die notwendige technische Sauberkeit für die anschließenden Prozesse gewährleistet wird. So wird die Fahrzeugproduktion zur sauberen Sache.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik