Batteriegehäuse aus Stahl: Alu-Alternative?

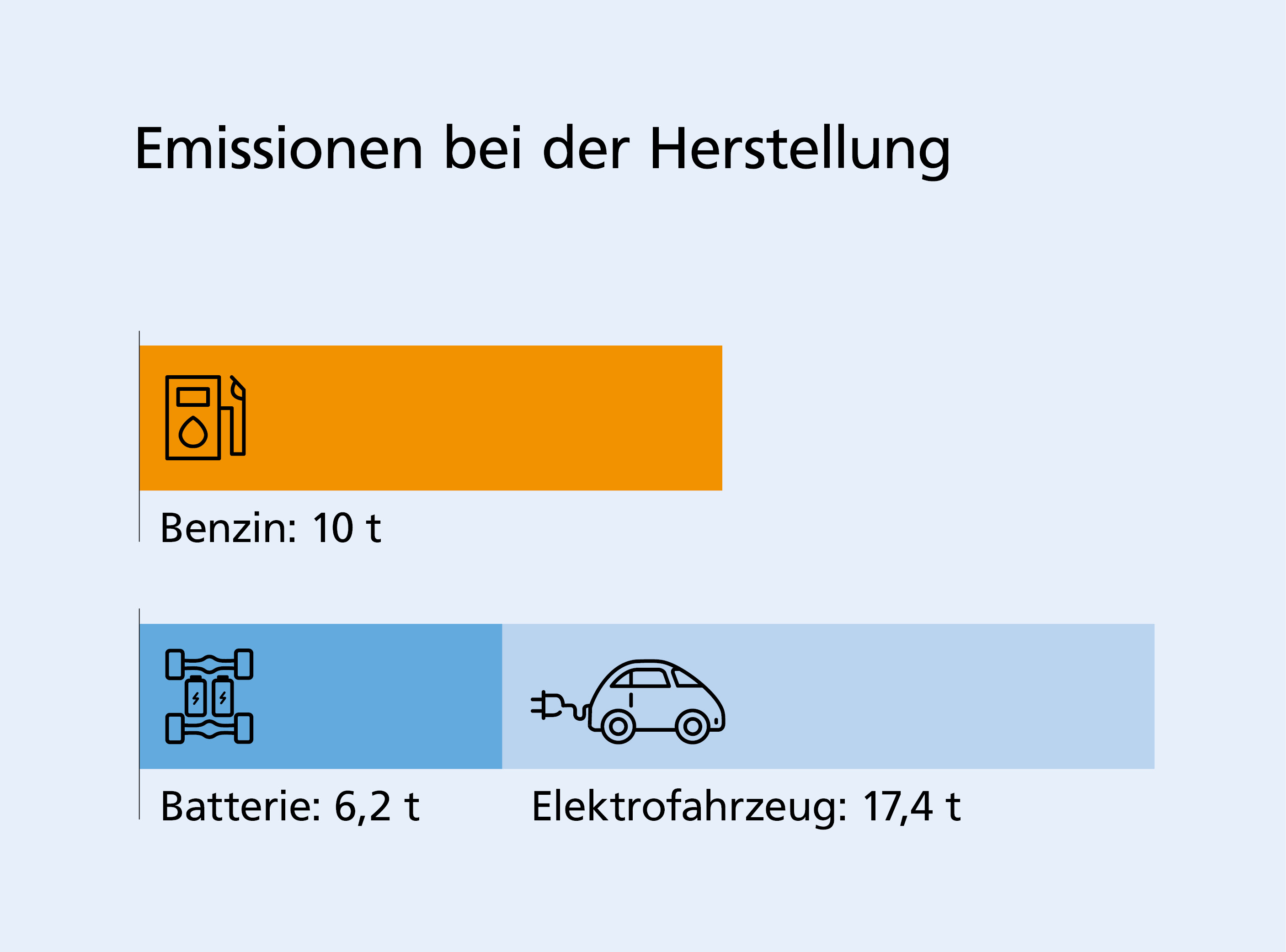

Die Elektromobilität gilt als eine der Schlüsseltechnologien für eine umweltfreundliche Mobilität und Zukunft. Dabei müssen nicht nur effiziente Antriebssysteme entwickelt werden, auch die Fahrzeugkomponenten müssen nachhaltig gestaltet und produziert werden. Denn ein erheblicher Anteil der CO2-Emissionen entlang des Lebenszyklus von Elektroautos fällt in der Herstellungsphase an. Während die Produktion eines herkömmlichen Benziners etwa 10 Tonnen Treibhausgase freisetzt, beläuft sich diese Zahl bei batteriebetriebenen Elektrofahrzeugen auf 17,4 Tonnen. Allein auf die Herstellung der Batterie entfallen dabei rund 6,2 Tonnen. Ein wichtiger Aspekt hierbei ist das Batteriegehäuse, auf das laut Angaben von Agora Verkehrswende rund zehn Prozent der herstellungsbedingten Emissionen zurückgehen.

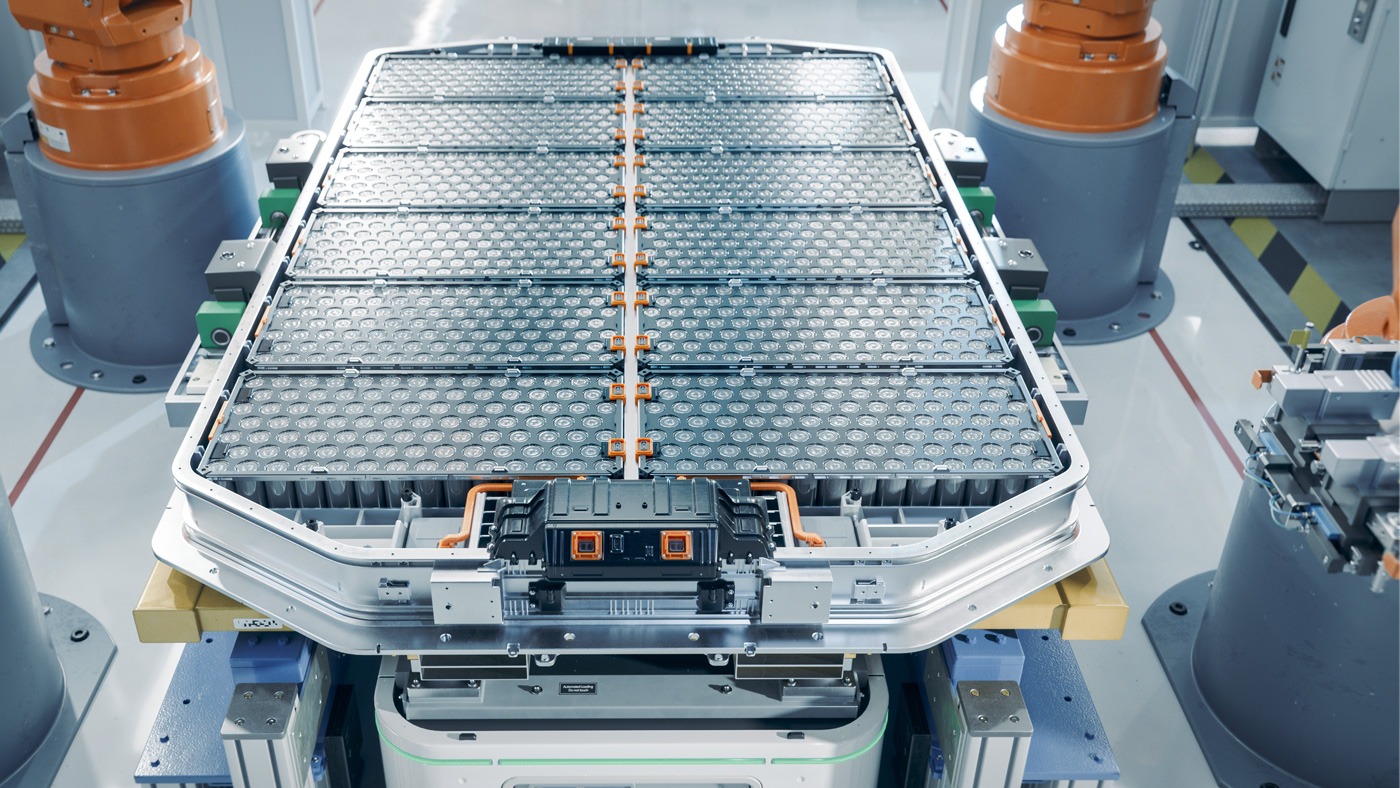

Forschende am Fraunhofer IPK wollen nun ergründen, wie sich durch den geschickten Austausch von Materialien entlang des Lebenszyklus von Batteriegehäusen CO2-Emissionen einsparen lassen. Die jüngsten Ergebnisse eines Forschungsprojekts zum effizienten Laserstrahlschweißen und -löten für Gasdichtigkeit und Maßhaltigkeit bei Stahlbatteriegehäusen zeigen, dass Batteriegehäuse aus Stahl eine vielversprechende Alternative zur herkömmlichen Aluminiumbauweise darstellen können. Denn Stahl hat in der Herstellung eine deutlich bessere Ökobilanz und lässt sich besser recyceln.

Die Herausforderung: Dichte Verbindungen

Nicht nur der ökologische Fußabdruck spricht für Stahl. Auch seine höhere Festigkeit macht den Werkstoff bei der Fertigung von Batteriegehäusen für Elektroautos zu einer vielversprechenden Alternative zu Aluminium. Denn je fester das Material, desto dünner können die Wände des Gehäuses sein. Allerdings ist der im Automobilbereich eingesetzte Stahl mit einer Zink-Beschichtung versehen, der das Material langfristig vor Korrosion schützt. Beim Verschweißen der Bleche kommt es zu einem Verdampfen dieser Beschichtung, was zu Porosität in den Schweißnähten führt. Das verschlechtert nicht nur die mechanisch-technologischen Eigenschaften, sondern beeinträchtigt auch die für Batteriegehäuse essenzielle Gasdichtigkeit. Die Herausforderung bei der Fertigung von Stahlbatteriegehäusen besteht also darin, gasdichte Schweißverbindungen zu erzielen. Innovative Fügeverfahren aus dem Bereich des Laserschweißens, Laserlötens und dem Widerstandspunktschweißen, unterstützt durch Schweißstruktursimulationen, sollen hier Abhilfe schaffen.

Simuliert + experimentell validiert = integriert

Das Projektteam kombiniert moderne Schweißstruktursimulationen mit experimentellen Untersuchungen. Diese Simulationen erlauben es, die Temperaturverläufe und mechanischen Spannungen während des Schweißens präzise zu modellieren. Durch den Abgleich mit realen Experimenten wie Temperaturmessungen und Schliffbildern können die Forschenden Prozessparameter optimieren, um die Dichtheit und Maßhaltigkeit der Verbindungen zu gewährleisten.

Mit kleinerem Fußabdruck auf die Straße

Um die untersuchten Fertigungsprozesse zu vergleichen, erfassen und bewerten die Forschenden in einem Cradle-To-Gate-Ansatz die Umweltauswirkungen der unterschiedlichen Schweißverfahren. Dabei schneidet das Fügen mittels Widerstandspunktschweißen in Verbindung mit einem Klebstoff mit Emissionen von 0,11 kg CO2-Äquivalent pro Meter Schweißnaht am besten ab. Unter den Strahlverfahren verursacht das Laser-Remote-Schweißen ohne Zusatzwerkstoff mit 0,14 kg CO2-Äquivalent pro Meter die geringsten Emissionen. Alle Verfahren haben einen zentralen Vorteil: Sie ermöglichen die Produktion von Stahlbatteriegehäusen, bei der laut Angaben von thyssenkrupp Steel im Vergleich zur Aluminiumreferenz bis zu zwei Drittel weniger Treibhausgasemissionen anfallen.

Der Blick nach vorne

Der Automobilindustrie eröffnet das Forschungsteam mit seinen entwickelten Technologien neue Möglichkeiten bei der Herstellung von Batteriegehäusen – und das im Einklang mit den hohen Anforderungen sowohl an Sicherheit als auch Nachhaltigkeit. Überzeugend ist das für die Hersteller nur, wenn die Kombination von Fügeverfahren mit optimierten Prozessparametern wirklich gasdichte Verbindungen sicherstellen kann, denn das Verhalten der Batterie bei Crash oder Brand ist entscheidend für den Einsatz in der Praxis.

Die Forschenden wollen die gewonnenen Erkenntnisse daher nun auch auf weitere Anwendungen in der Automobilindustrie übertragen, in Zusammenarbeit mit Partnern aus der Industrie. Wenn es gelingt, Batteriegehäuse aus Stahl weiterzuentwickeln, die innovative Technologie zu verfeinern und in die Automobilproduktion zu integrieren, rückt das Ziel der Projekt- und Industriepartner ein Stück näher: eine nachhaltige Mobilität der Zukunft, die im wahrsten Sinne des Wortes zusammenschweißt.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik