Digitalisierung ist Befähiger, nicht Selbstzweck

FUTUR: Die Automobilbranche bewältigt derzeit gleich mehrere Paradigmenwechsel: Sie wird zunehmend elektrisch, digital und zirkulär. Wie stellt sich die BMW Group den sich daraus ergebenden Herausforderungen, insbesondere mit Blick auf die Produktion?

Nedeljković:

Aktuell erleben wir eine der größten Veränderungen in der Geschichte der Automobilindustrie. Neue Anforderungen und Technologien greifen tief in die bisherigen Prozesse und Strukturen in unserer Industrie ein – mit starker gegenseitiger Wechselwirkung. Das erzeugt Spannungen und Zielkonflikte, schafft aber auch Räume für innovative Lösungsansätze. Um langfristig erfolgreich zu sein, müssen wir diesen Wandel aktiv gestalten. Dabei geht es vor allem darum, Entwicklungen bestmöglich zu antizipieren, sich strategisch aufzustellen und gleichzeitig reaktionsfähig zu bleiben. Denn diese Paradigmenwechsel, wie Sie sie nennen, verlaufen nicht linear und sind in ihrer Wirkung nicht immer vorhersehbar. Daher verfolgen wir den strategischen Ansatz der Technologieoffenheit, das heißt, wir legen uns nicht zu früh auf eine Antriebsform fest, sondern überlassen dem Kunden die Wahl zwischen Verbrennungsmotor, vollelektrischem Antrieb oder einem Plugin-Hybrid; und zukünftig auch der Brennstoffzelle. Um dieses breite Angebot nach Bedarf liefern zu können, haben wir unsere Produktion flexibel und resilient aufgestellt.

FUTUR: Wie setzen Sie das konkret um?

Nedeljković:

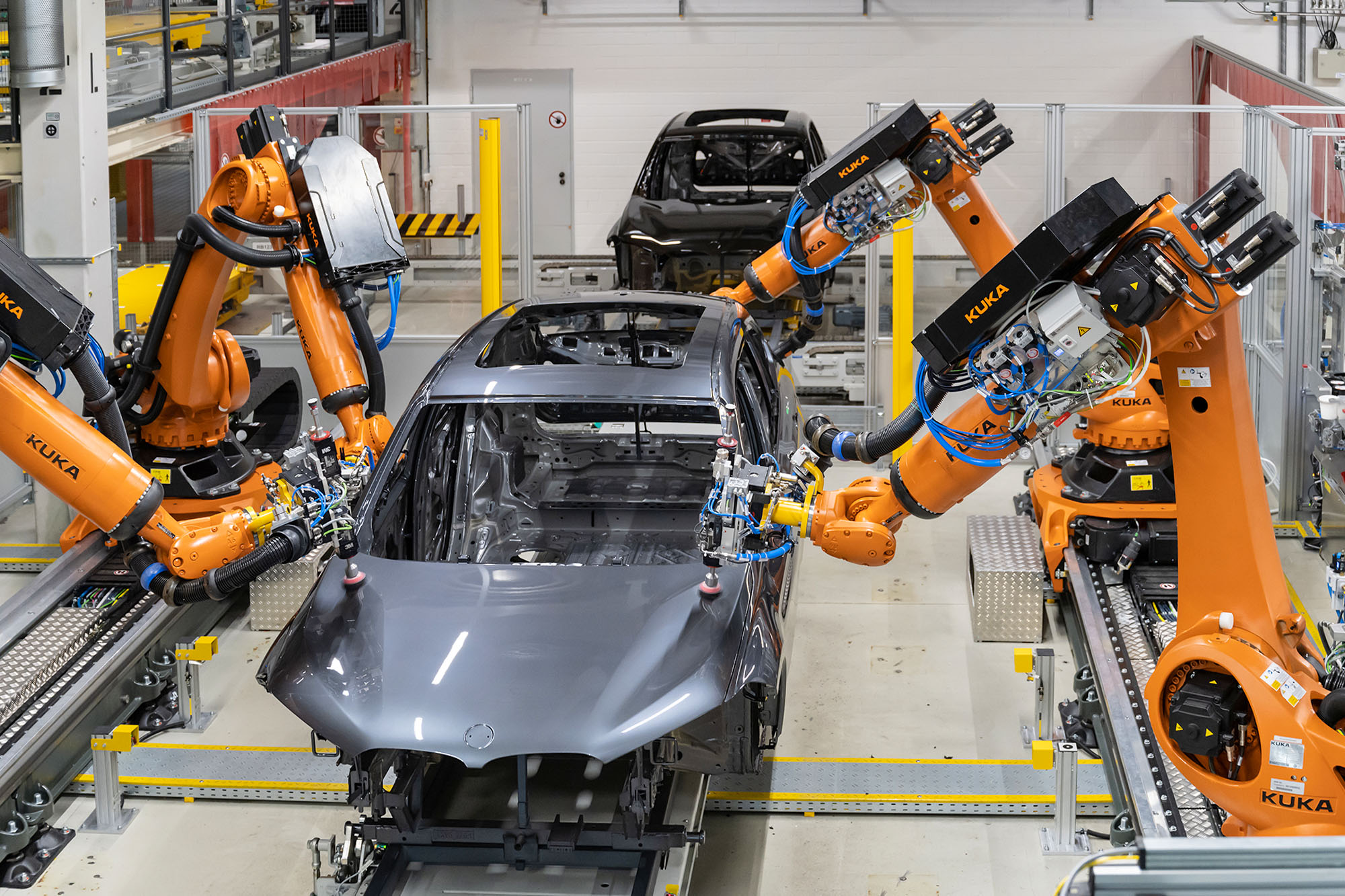

Mit der BMW iFACTORY haben wir einen klaren strategischen Rahmen. Sie stellt auch gleichzeitig unser Zielbild für die Produktion der Zukunft dar. Wesentliche Schwerpunkte der iFACTORY sind die Verbesserung der Profitabilität und der Nachhaltigkeit sowie die Stärkung von Innovation und Digitalisierung. Dieser Ansatz gilt weltweit für das gesamte Produktionsnetzwerk der BMW Group.

FUTUR: Über Ihr Konzept der iFACTORY heißt es: »Sie ist effizient, präzise und flexibel. Dabei unterstützen digitale Tools wie Data Science und künstliche Intelligenz.« Wie stellen Sie sicher, dass diese Tools in der BMW Group Produktion sinnvoll digital integriert sind – und das über 30 Produktionsstandorte hinweg?

Nedeljković:

Zunächst einmal verstehen wir Digitalisierung nicht als Selbstzweck. Sie ist vielmehr ein wichtiger Befähiger. Gerade aktuell erleben wir eine enorme Veränderungsgeschwindigkeit bei digitalen Technologien. So sind wir zunehmend in der Lage, auch komplexe Steuerungs- und Planungsprozesse digital abzubilden. Beispiele dafür sind Digitale Zwillinge und virtuelle Planungsinstrumente, mit denen wir Planungszeiträume deutlich verkürzen und Ideen schneller umsetzen. Das verschafft uns als Unternehmen entscheidende Vorteile.

Bei der Digitalisierung unserer Produktionsstandorte setzen wir auf eine einheitliche Daten- und Netzwerkstrategie. Auf dieser Basis rollen wir eine Vielzahl digitaler Applikationen aus: in der Planung, der Produktion, bei Qualitätsprozessen und in der Logistik. Wir starten jeweils an einem Standort mit einem Piloten und implementieren erfolgreiche Lösungen dann im gesamten Produktionsnetzwerk. Dabei agieren über alle Standorte hinweg Produktionsexperten und Digital Champions als cross-funktionale und internationale Teams. Sie skizzieren Lösungsansätze und teilen ihre Erkenntnisse standortübergreifend – nach Möglichkeit in Echtzeit. Dies erhöht die Geschwindigkeit, aber auch die Effizienz.

FUTUR: Künstliche Intelligenz, autonome Logistik, virtuelle Planung und additive Fertigung sind die Schlagworte, unter denen BMW die Digitalisierung der Produktion vorantreibt. Welche Forschungsbedarfe haben diese Bereiche aus Ihrer Sicht miteinander gemeinsam?

Nedeljković:

Alle vier von Ihnen genannten Felder sind hochrelevant und in jedem einzelnen stecken enorme Potenziale. Aus meiner Sicht geht es jedoch vor allem um die Vernetzung dieser Technologiefelder. Wenn wir sie intelligent verbinden, öffnen sich gänzlich neue Lösungsräume und Forschungsbedarfe. Wichtig ist dabei aber immer der Praxisbezug, also eine möglichst enge Zusammenarbeit der Forschungs-Community mit Experten aus der Industrie.

FUTUR: Am Produktionstechnischen Zentrum Berlin verfolgen wir den Ansatz der humanzentrierten Automatisierung, bei der die Fähigkeiten von Menschen und Maschinen optimal ineinandergreifen. Welche Rolle spielt der Mensch heute im Ökosystem Produktion?

Nedeljković:

Ohne Menschen geht es nicht – und das wird auch in Zukunft so bleiben. Der Einsatz digitaler Technologien bietet viele Einsatzfelder und zunehmende Möglichkeiten. Insbesondere im Bereich der Qualitätssicherung und der Logistik sind hohe Automatisierungsgrade heute schon darstellbar und sinnvoll. Sie stabilisieren die Prozesse und entlasten gleichzeitig die Mitarbeiter von ermüdenden und repetitiven Tätigkeiten. Denken Sie an Sichtkontrollen am Lack. Eine gut trainierte KI mit hochauflösender Sensorik kann diese Aufgabe heute schon hervorragend übernehmen. Nach vorne blickend werden die Fähigkeiten der Künstlichen Intelligenz zunehmend an Bedeutung gewinnen. Über sie lassen sich auch Steuerungs- und Planungsprozesse digital abbilden. Dennoch ist und bleibt der Mensch in allen Feldern unerlässlich. Bei ihm bleibt die konzeptionelle Stärke und final die Entscheidungshoheit.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik