Durchblick dank Diamanten

Kameralinsen, Spiegel, Brillengläser – in der Optik kommt es auf höchste Präzision an. Mit extrem harten Schneidwerkzeugen aus Diamant wird in mehrstündigen Prozessen Material abgetragen, bis die gewünschte Geometrie erreicht ist. Ultrapräzisionszerspanung nennt sich das Fertigungsverfahren, bei dem Werkstoffe wie Metall, Keramik oder Glas durch Spanen im Bereich weniger Mikrometer bis in den Submikrometerbereich bearbeitet werden. Das Verfahren kommt neben optischen Anwendungsbereichen unter anderem beim Werkzeug- und Formenbau und der Mikrosystemtechnik zum Einsatz.

Werkzeuge und Prozessparameter bestimmen das Ergebnis

Wie präzise das Ergebnis bei der Ultrapräzisionszerspanung gelingt, hängt von diversen Faktoren ab. Da wäre zunächst das Zerspanwerkzeug. Schneidwerkzeuge aus Diamanten gewährleisten eine hohe Standzeit und Präzision. Der Werkstoff lässt sich aufgrund seiner atomaren Gitterstruktur bis in den Nanometerbereich genau zurechtschleifen. Das ist wichtig, um eine scharfe Kante zu erhalten, mit der später etwa passgenaue Spritzgussformen für Kameralinsen gefertigt werden.

Ein wichtiger Aspekt ist zudem die Kontrolle von thermischen und mechanischen Einflüssen auf das Werkstück. Schon geringste Abweichungen können zu einer Beeinträchtigung der Qualität führen. Das ist fatal, wenn zum Beispiel die Brennweite nicht stimmt und bei einer in die Hornhaut implantierten Intraokularlinse nicht die gewünschte Sehkraftkorrektur eintritt oder die Kameralinse nicht über das gesamte Bildfeld scharf stellt. Werkzeugmaschinen für die Ultrapräzisionsbearbeitung sind daher mit äußerst präzisen Linear- und Rotationsachsen sowie hochauflösenden Positionsencodern – einer Art Mini-GPS – ausgestattet, um kleinstmögliche Bearbeitungsschritte prozesssicher umzusetzen.

Last but not least stellen Bearbeitungsmaschinen für den Ultrapräzisionsbereich hohe Ansprüche an die klimatischen Bedingungen des Aufstellorts: Die Temperatur muss konstant sein, zum Beispiel 21 Grad Celsius. Die exakte Temperaturregulierung ist nicht trivial, denn: Maschinen und Beleuchtung produzieren Abwärme, die ein- und ausgehenden Personen heizen den Raum zusätzlich auf. Durch spezielle Klimaanlagen gelingt es aber, Schwankungen auf etwa 0,1 Grad Celsius zu begrenzen. Neben einer Klimatisierung des Raumes sind eine genaue und schnell regelnde Temperierung der Maschine sowie Dreh- und Frässpindeln erforderlich, um eine thermische Ausdehnung des Systems während der Bearbeitung zu verhindern.

Forschung zum Ultrapräzisionsdrehen

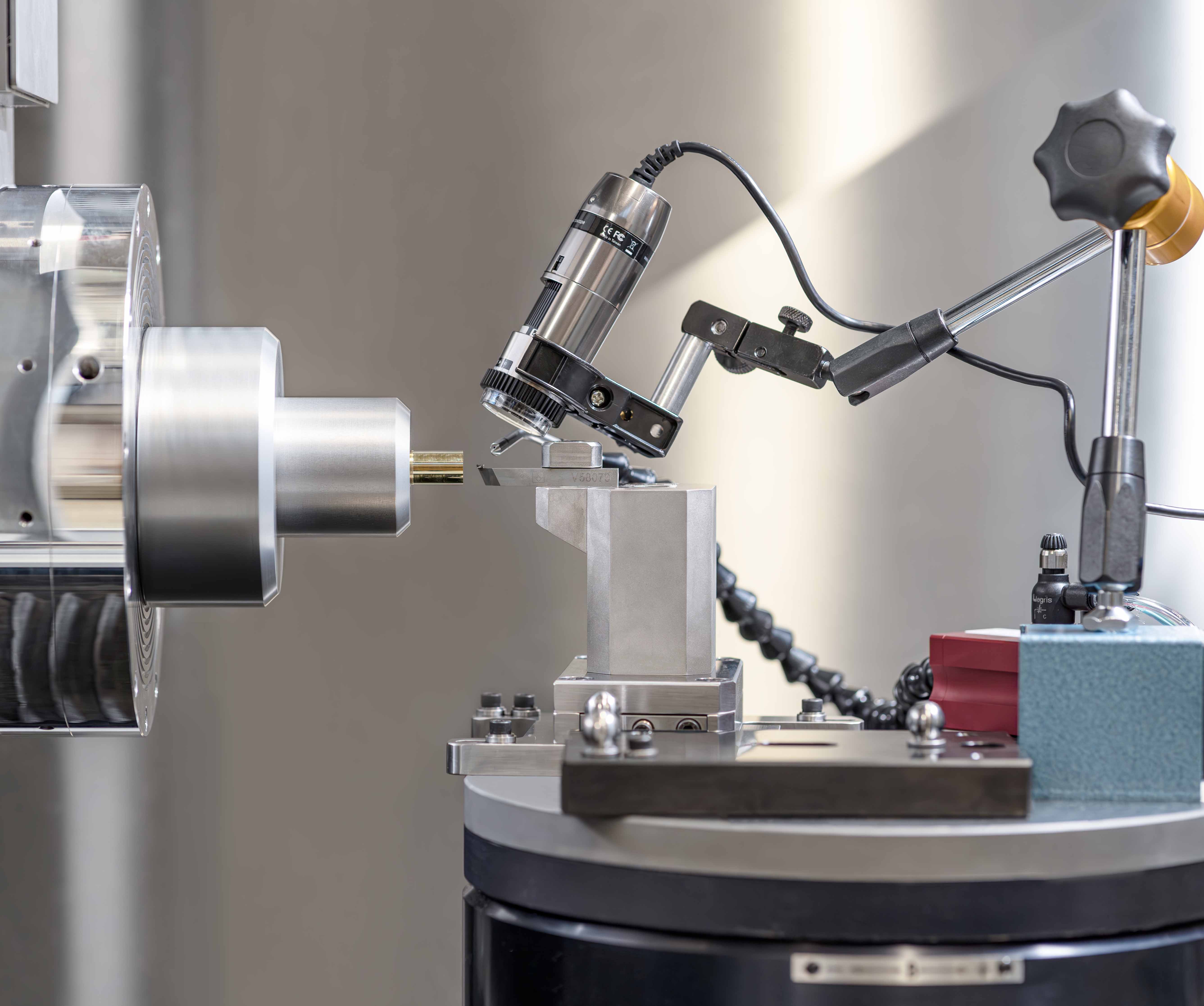

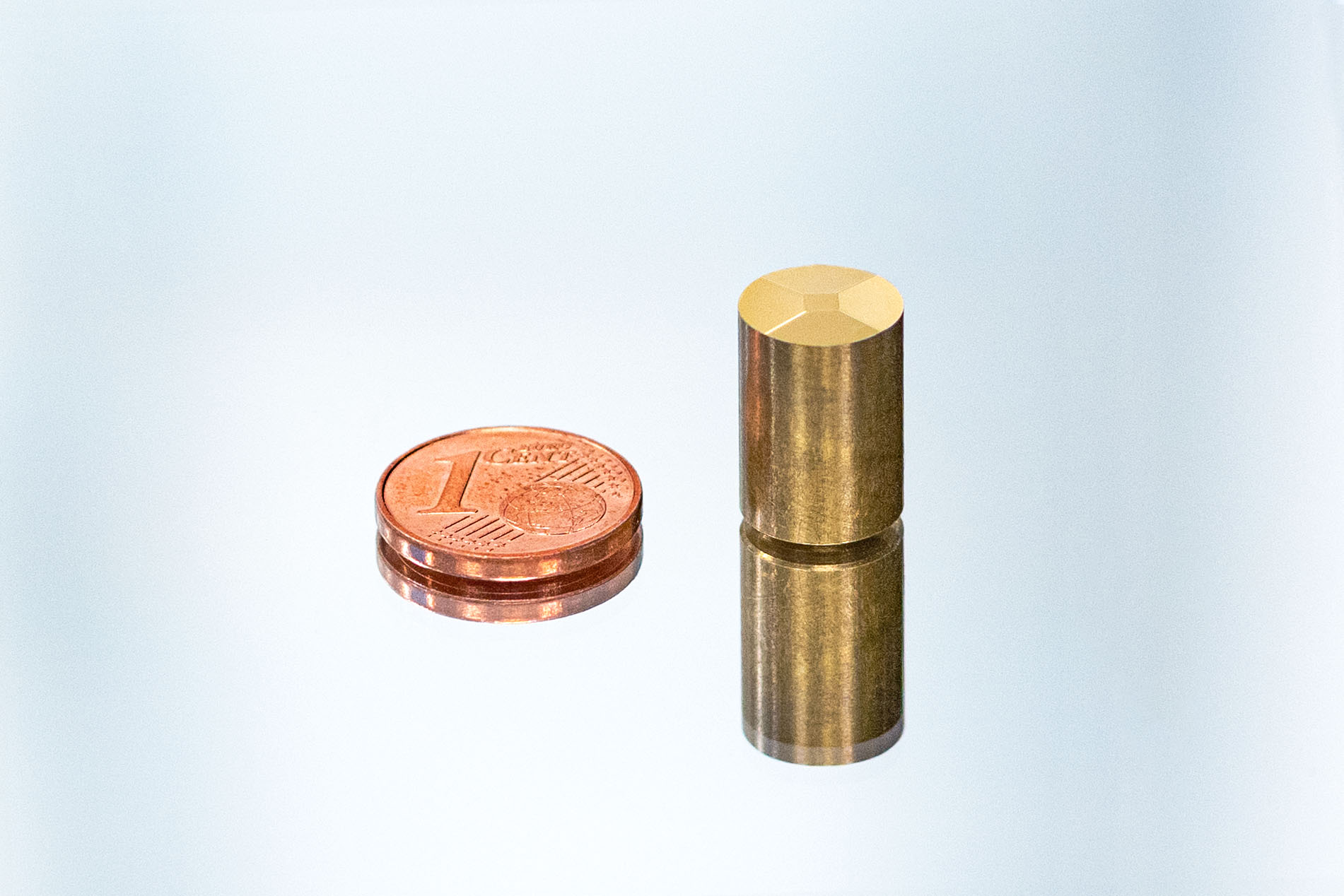

Eine Prozessvariante, die im Fraunhofer IPK besondere Aufmerksamkeit erfährt, ist das Ultrapräzisionsdrehen. Die hochkomplexe Bearbeitungstechnologie hat in den letzten Jahren enorme Fortschritte gemacht und ermöglicht es heute, Bauteile mit sehr engen Toleranzen von weniger als einem Mikrometer herzustellen. Um die Vorteile des Verfahrens zu nutzen, müssen die bearbeiteten Materialien eine hohe Festigkeit und geringe Duktilität aufweisen, also eher spröde sein. Auch die Wahl des Schmiermittels in der Bearbeitungszone ist entscheidend, weil es eine wichtige Rolle bei der Reduzierung von Reibung und Werkzeugverschleiß spielt.

Durch eine gekoppelte Bewegung von Drehspindel, Werkzeughubachse und Vorschubachse lassen sich auch nichtrotationssymmetrische Werkstücke über eine Drehoperation fertigen. Im sogenannten Slowslide- Verfahren wird der Werkzeughub über die Bewegung der gesamten Maschinenachse realisiert. Das heißt, das Werkzeug wird in Abhängigkeit von der Rotation des Bauteils unterschiedlich tief zugestellt. Auf diese Weise lassen sich Konturen und Freiformen erzeugen.

Mithilfe eines zusätzlichen Fast-Tool-Servo – eine Komponente, die lediglich das Werkzeug anstelle einer ganzen Maschinenachse bewegt – entsteht eine geringere Masse, wodurch sich die Fertigungsgeschwindigkeit erhöht und gleichzeitig die Bearbeitungsdauer sinkt.

Modernste Maschinentechnik im Fraunhofer IPK

Die Abteilung Mikroproduktionstechnik des Fraunhofer IPK verfügt seit kurzem über ein Ultrapräzisionsbearbeitungszentrum der US-Firma Moore Nanotechnology Systems. Die schrankgroße Moore Nanotech 650 FG bietet eine hohe Genauigkeit und Wiederholbarkeit bei der Bearbeitung von Flächen mit einem Durchmesser von bis zu 650 Millimetern. Durch ein WEC-System (Workpiece Error Compensation) – einer Art Spurhalteassistent – wird das Werkstück taktil mit einem Taster gemessen. Eventuell auftretende Formabweichungen können automatisiert an die CAM-Software rückgeführt und so die Abweichungen durch Anpassung des Werkzeugpfades kompensiert werden. Die Software gleicht dabei die Ist-Geometrie mit dem Soll-Zustand ab und berechnet, wie die Werkzeugbewegung verändert werden muss, damit der Fehler nicht wieder auftritt. Diese Funktionen ermöglichen es, eine Vielzahl von Materialien, einschließlich Hartmetalle, Keramiken, Kristalle und Glas, mit höchster Präzision und gesteigerter Effizienz zu bearbeiten.

Herkömmliche CAM-Software gerät bei der Ultrapräzisionsfertigung schnell an ihre Grenzen. Der Grund: Die Software, die für gröbere Bearbeitungsaufträge wie große Stahlteile ausgelegt ist, unterteilt das Werkstück in Segmente beziehungsweise Punkte und zieht dann eine Linie zwischen den Punkten, die das Werkzeug abfährt. Je größer der Abstand zwischen den einzelnen Punkten, desto gröber das Raster. Zu große Punktabstände und die fälschliche Linearisierung kleiner Kreisbogensegmente sind die häufigsten Fehlerquellen bei konventioneller CAM-Software in der Ultrapräzisionszerspanung. Die notwendige Genauigkeit bei der Werkzeugpfaderzeugung kann oftmals nicht erreicht werden.

Um diese Lücke zu schließen und eine maschinenindividuelle CAM-Lösung anzubieten, hat der Maschinenhersteller Moore eine spezielle Software entwickelt, mit der sich optische Linsen direkt unter Angabe der geforderten Brennweite oder der Parameter der Asphärengleichung, also der mathematischen Beschreibung der Linsengeometrie, herstellen lassen. Eine genaue Kenntnis der Linsengeometrie ist somit nicht notwendig – die Fertigung kann direkt nach Auslegung des Strahlengangs erfolgen. So hat der Betrachter durch die Linse am Ende den vollen Durchblick.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik