Automatisch effizient

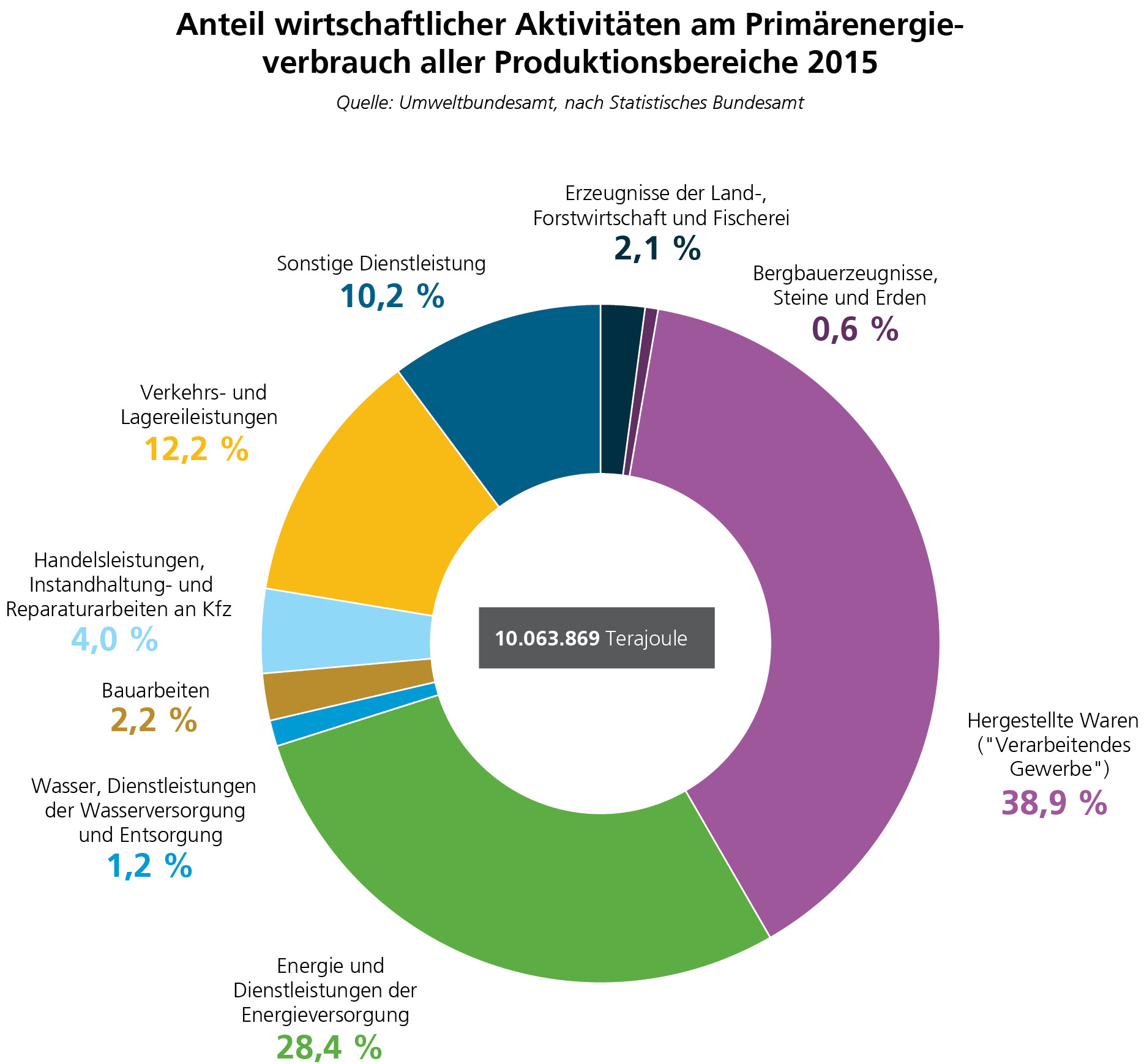

Von allen Wirtschaftsbereichen Deutschlands hat das verarbeitende Gewerbe den mit Abstand höchsten Energieverbrauch. Etwa 39 Prozent der in der hiesigen Wirtschaft genutzten Primärenergie fließt in die Herstellung von Waren, gefolgt von der Energieversorgung (28 Prozent) und dem Verkehr (12 Prozent).

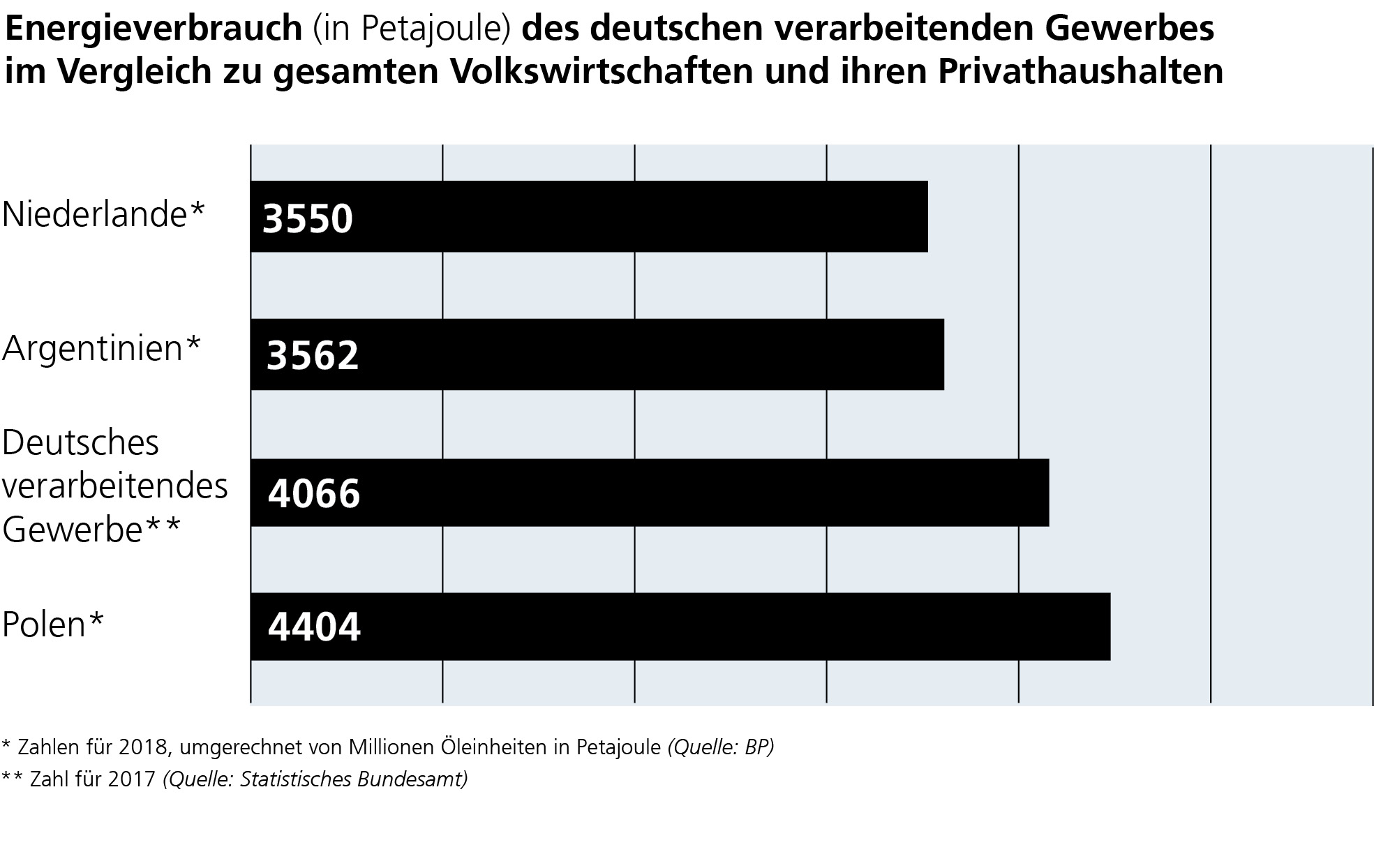

Das deutsche verarbeitende Gewerbe allein verbraucht damit jährlich etwa 4000 Petajoule – das ist mehr als die meisten Länder insgesamt! Zum Vergleich: Ganz Argentinien, inklusive aller Wirtschaftszweige und Privathaushalte, verbraucht knapp 3600 Petajoule, die Niederlande etwa 3500. In Joule ausgedrückt hätte jede dieser Zahlen 18 Nullen. Bei solchen Dimensionen wird schnell klar, dass jede noch so kleine Energieeinsparung im Produktionsbereich enorme Auswirkungen hat.

Bei aller Ungewissheit in Sachen Klimaschutz ist deshalb eins sicher: Wenn Deutschland seine Klimaziele erreichen will, müssen produzierende Unternehmen ihren Energieverbrauch deutlich senken. Mit dem Klimaschutzprogramm 2030 setzt die Bundesregierung Anreize dazu. Doch die Neuanschaffung von effizient arbeitenden Maschinen ist eine langfristige Investition und kaum ein Unternehmen kann seine technische Ausstattung jederzeit auf dem neuesten energiesparenden Stand halten. Der Lichtblick: Dank intelligenter Steuerungstechnik müssen sie das vielleicht auch nicht. Um bestehende Anlagen automatisch energiesparend operieren zu lassen, hat das Fraunhofer IPK in Zusammenarbeit mit der Firma ÖKOTEC Energiemanagement die Technologielösung EnEffReg entwickelt.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyStarke Partner für Energieeffizienz

Im Forschungsprojekt EnEffReg kooperierten einige der größten produzierenden Unternehmen Deutschlands, um gemeinsam neue energiesparende Technologien in den Einsatz zu bringen: Bayer in Berlin, thyssenkrupp Steel Europe in Duisburg Hamborn und Daimler am Standort Berlin-Marienfelde. In enger Zusammenarbeit mit diesen Großunternehmen haben die Forschungspartner ÖKOTEC und Fraunhofer IPK ein Verfahren entwickelt, das aus Energiemessdaten auf ideale Sollwerte schließt, die automatisch an die entsprechenden Maschinen übertragen werden. So wird der energieeffizienteste Betriebsmodus nicht nur ermittelt, sondern direkt an der Maschine eingestellt. Getestet wurde die EnEffReg-Technologie an besonders energieintensiven versorgungstechnischen Anlagen.

Die Steuerung der Anlagen basiert zum einen auf der Energieeffizienz-Software EnEffCo®, ebenfalls im Rahmen einer Forschungskooperation von IPK und ÖKOTEC entstanden, und zum anderen auf einer im Auftrag des Bundesministeriums für Umwelt, Naturschutz und nukleare Sicherheit entwickelten Kennzahlmethodik. Im Betrieb liest EnEffReg umfangreiche Messdaten eines Systems aus und erlernt so das Verhalten der Anlagen hinsichtlich ihrer Energieeffizienz. Dadurch können vernetzte Teilsysteme neu eingestellt und Veränderungen selbstlernend berücksichtigt werden. Prof. Dr.-Ing. Jörg Krüger, Leiter des Geschäftsfeldes Automatisierungstechnik am Fraunhofer IPK, erläutert hierzu: »Im Projekt EnEffReg wollten wir die Energieeffizienz gezielt regeln. Dazu brauchen wir nicht nur das Messen, sondern auch das Steuern innerhalb eines geschlossenen Regelkreises. So gehen wir einen Schritt weiter als bisherige Ansätze und erreichen damit eine höhere Leistungsstufe.«

Sicherheit geht vor

Die oberste Priorität bei der automatischen Regelung der Anlagen genießen Verfügbarkeit und Sicherheit. Erst wenn der stabile Betrieb einer Anlage sichergestellt ist, darf die Software sie nach Energieeffizienzkriterien einstellen.

Fraunhofer IPK-Wissenschaftler haben dafür ein dreistufiges Überprüfungsverfahren entwickelt. Dabei wird zunächst jede Komponente einzeln geprüft, dann die Verbindung der Komponenten untereinander, und schließlich die jeweilige situationsabhängige Anforderung. Erst wenn diese drei Überprüfungsschritte ergeben, dass ein Steuerungsvorschlag den sicheren Betrieb der Anlage nicht gefährdet, wird er umgesetzt.

Dieser datengetriebene Ansatz stellt die automatisierte Regelung der Anlage auf solide Füße. Für industrielle Anwender ist es aber auch wichtig, das lernende System nachvollziehen zu können. Sie wünschen sich möglichst transparente Modelle. Das EnEffReg-Team wendete deshalb ein Verfahren an, das jüngst von US-amerikanischen Wissenschaftlern entwickelt wurde: Sparse Identification of Nonlinear Dynamics. Dieses sagt das dynamische Verhalten eines Systems voraus, indem es aus Bibliotheken mit mathematischen Funktionen jeweils eine übersichtliche Kombination zusammenstellt und gewichtet. Somit sind die Entscheidungen der Künstlichen Intelligenz hinter EnEffReg für den Anwender jederzeit nachvollziehbar.

Einen weiteren Beitrag zur Nachvollziehbarkeit leisten neuartige Methoden zur Visualisierung der Energieeffizienzfaktoren von Maschinen, die im Laufe des Projekts entwickelt wurden. »Damit existiert nun für den sehr alten Wunsch von Wissenschaftlern und Ingenieuren nach einer grafischen Darstellung von vieldimensionalen Zusammenhängen eine ganz neue Lösungsmöglichkeit, die auch für viele Anwendungsprobleme unabhängig von EnEffReg verwendet werden kann«, so Knut Grabowski, der das Forschungsprojekt bei ÖKOTEC leitet.

Zufriedene Anwender

Für Bayer, thyssenkrupp und Daimler brachte das Projekt viele neue Erkenntnisse und auch schon erste positive Ergebnisse.

»Durch sprungartige Änderungen im Betrieb unserer Versorgungstechnik konnten wir einen technischen Defekt der verbauten Sensorik sofort erkennen. Das wäre ohne Überwachung der Energieeffizienz erst viel später aufgefallen«, so Dr. Tilman Dombrowski von Bayer.

Auch in einer Daimler-Anlage stellte sich anhand der Messwerte heraus, dass für einen verbauten Sensor eine abweichende Position dokumentiert war. In einem Rückkühlwerk eines Stahlwerks konnte thyssenkrupp Energiemanager Hans-Peter Domels mithilfe der entwickelten Software Energieeinsparungen von bis zu 15 Prozent erzielen. »Wir haben neue Fahrweisen ausprobiert, mit denen bei kühlen Temperaturen die Kühltürme besser ausgelastet sind und so die Kältemaschinen entlasten. Dieser Effekt ist nicht so offensichtlich zu sehen, wenn nicht alle Messdaten an einer Stelle gebündelt und visualisiert werden«, so Domels.

Carsten Klemm, Energiemanager im Daimler-Werk Marienfelde, konstatiert: »Wir haben die generelle Anwendbarkeit der Optimierung im Betrieb bewiesen. Mit der Ausweitung auf andere Systeme für höhere Einsparungen steht uns jedoch noch Arbeit bevor.«

Vollautomatisiert oder vorschlagsbasiert?

Wie immer im Zusammenhang mit Automatisierung stellt sich auch bei diesem Projekt die Frage: Wie hoch ist die Akzeptanz der Industrie für vollautomatisierte Lösungen? Bevorzugen Unternehmen nicht eher Systeme, die nur Vorschläge zur Optimierung machen, anstatt direkt in die Regelung der Maschinen einzugreifen?

Peter Voß von Daimler verneint das: »Ein Assistenz-System mit Vorschlägen sehe ich eher als Brückentechnologie. Das Bedienpersonal braucht einen freien Kopf, um die Fahrweise zu überwachen und gegebenenfalls Probleme zu beheben.« Einer weiteren Automatisierung der Energieoptimierung gegenüber wäre er also durchaus positiv gestimmt.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik