Aus Abfall mach Kunststoff

Rohöl wird aus der Erde geholt und mittels teilweise toxischer Chemikalien zu Kunststoff verarbeitet. Aus diesem wird eine Flasche hergestellt, die einmal gebraucht und sofort entsorgt wird. Monate später landet sie im Meer, wo sie von der Strömung mitgenommen wird und sich der großen Pazifischen Müllinsel anschließt. Dort dürfte sie die nächsten Jahrhunderte überdauern, bis sie schließlich von den Wellen zerrieben wird – vorausgesetzt wir finden bis dahin keine Möglichkeit, den Müll wieder aus dem Ozean zu ziehen.

So sieht klassischerweise heute der Lebenszyklus einer Einwegplastikflasche aus. Kunststoffe sind aus unserem Alltag nicht mehr wegzudenken. Sie werden nicht nur zu Verpackungen und Konsumgütern verarbeitet, sondern sind auch in industriellen Anwendungen wie dem Automobilbau oder der Medizintechnik unerlässlich.

Kunststoffe aus fossilen Rohstoffquellen werden nur in begrenztem Umfang wiederverwendet und recycelt, zudem werden sie nur sehr langsam abgebaut und verschmutzen die Umwelt nachhaltig. So weit, so altbekannt.

Weil Kunststoffe überall auf der Welt genutzt werden und letzten Endes auch unser aller Weltmeere verschmutzen, braucht es dringend globale Verwertungsstrategien. Immer mehr Regierungen setzen daher auf Verbote, um des Plastikmülls Herr zu werden. Bisher können fossile Kunststoffe nicht im großen Stil ersetzt werden – aber Not macht ja bekanntlich erfinderisch.

Das BMBF hat deshalb die Forschungsinitiative »Bioökonomie International« ins Leben gerufen, in enger Kooperation mit dem Fraunhofer IPK, dem Fachgebiet für Bioverfahrenstechnik der TU Berlin, regionalen Industriepartnern und internationalen Forschungspartnern aus Malaysia, Kolumbien und den USA. Die Wissenschaftlerinnen und Wissenschaftler entwickelten ein Verfahren zur Produktion von Polymeren, das ohne hochwertige Rohstoffe wie Mineral-, Palm- oder Rapsöl auskommt, deren Verarbeitung für die Umwelt sehr schädlich ist.

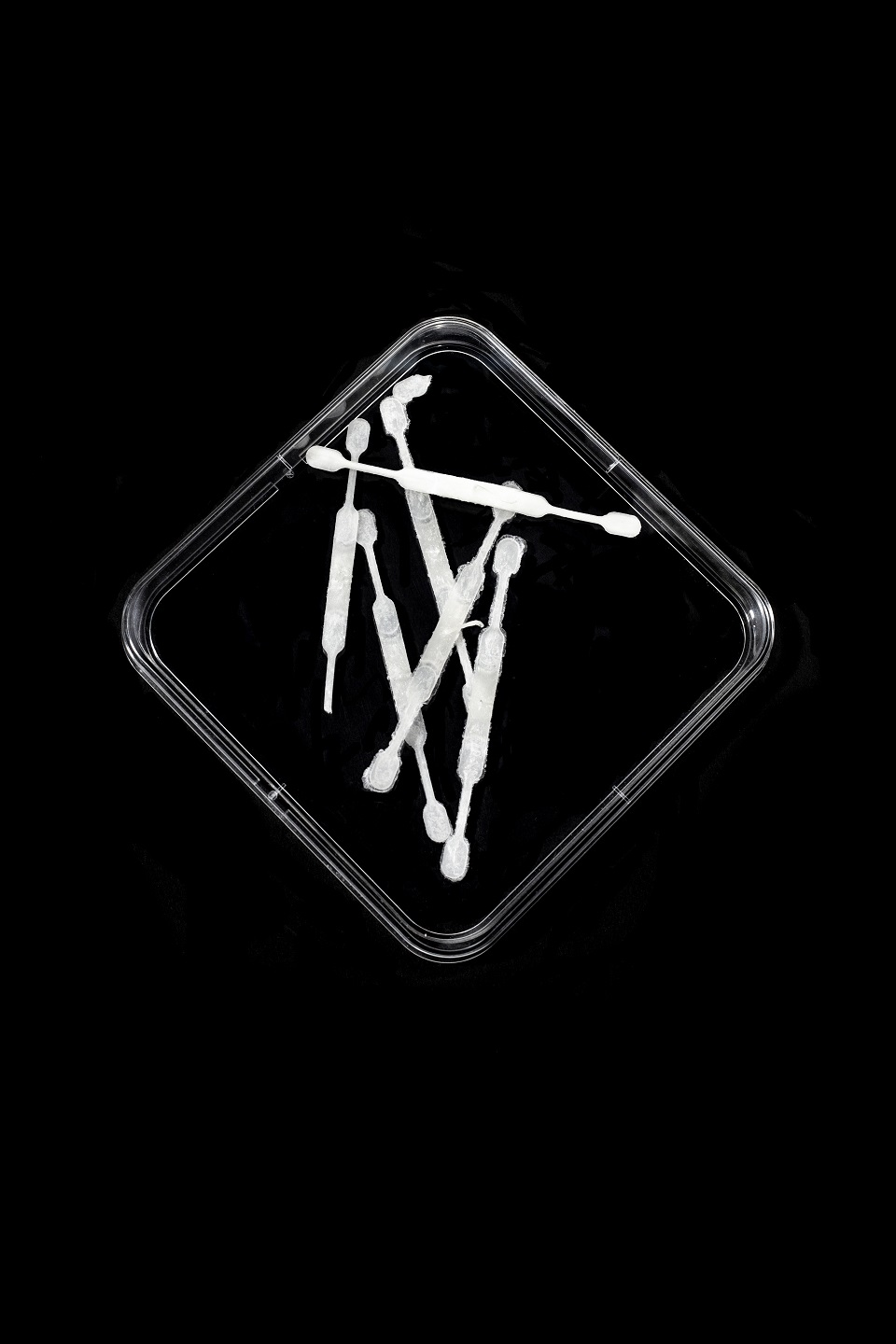

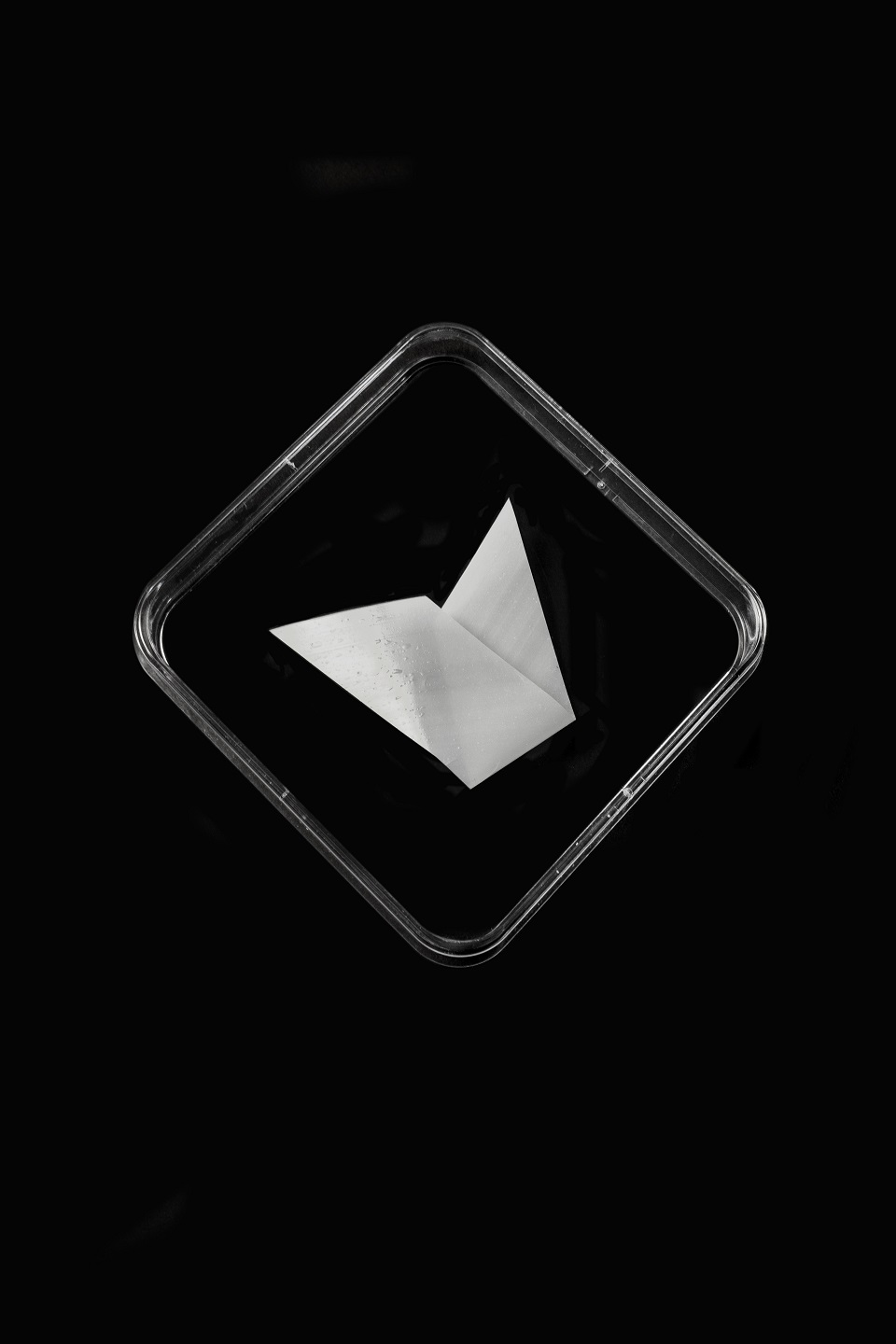

Der Kunststoff Polyhydroxybuttersäure (PHB) wird in dem neuen Verfahren aus industriellen Reststoffen wie beispielsweise Abfallfetten mit hohem mineralischem Reststoffanteil hergestellt. In speziellen Fermentationsprozessen können Mikroorganismen diese Reststoffe verstoffwechseln und lagern das PHB als Energiespeicher in der Zelle ein. Nachdem der Kunststoff aus der Zelle herausgelöst ist, ist er allerdings noch nicht industriell verwertbar, weil er viel zu langsam erstarrt. Durch spezielle Nachbearbeitungsschritte wird das Rohmaterial mit chemischen Zusatzstoffen gemischt. Das Ergebnis ist ein Kunststoff, der Polypropylen (PP) vergleichbare Eigenschaften aufweist. Im Gegensatz zu PP ist er allerdings in einem Zeitraum von sechs bis zwölf Monaten vollständig abbaubar.

Bei dieser Art der Kunststoffherstellung werden die Polymere vollständig durch Mikroorganismen biotechnologisch synthetisiert. Dazu werden biogene Reststoffe (z. B. Abfallfette) in technisch nutzbare Polyester umgewandelt. Als Biokatalysatoren werden dabei molekulargenetisch modifizierte Mikroorganismen eingesetzt. Mithilfe chemischer Reinigungsprozesse und einer umfangreichen Werkstoffoptimierung konnte so eine neuartige Werkstofffamilie entwickelt werden, die den Anforderungen an technische Kunststoffe entspricht.

Das neue Verfahren kommt nicht nur komplett ohne erdölbasierte Synthesebestandteile aus, es ermöglicht auch einen umweltverträglichen Recyclingprozess. Die entwickelten Kunststoffe können durch natürlich vorkommende Mikroorganismen abgebaut werden und sind dabei nicht an spezifische Abbaubedingungen in industriellen Kompostanlagen gebunden. Vor allem Einwegprodukte und sonstige Wegwerfartikel können dadurch auf umweltschonende Art hergestellt und abgebaut werden.

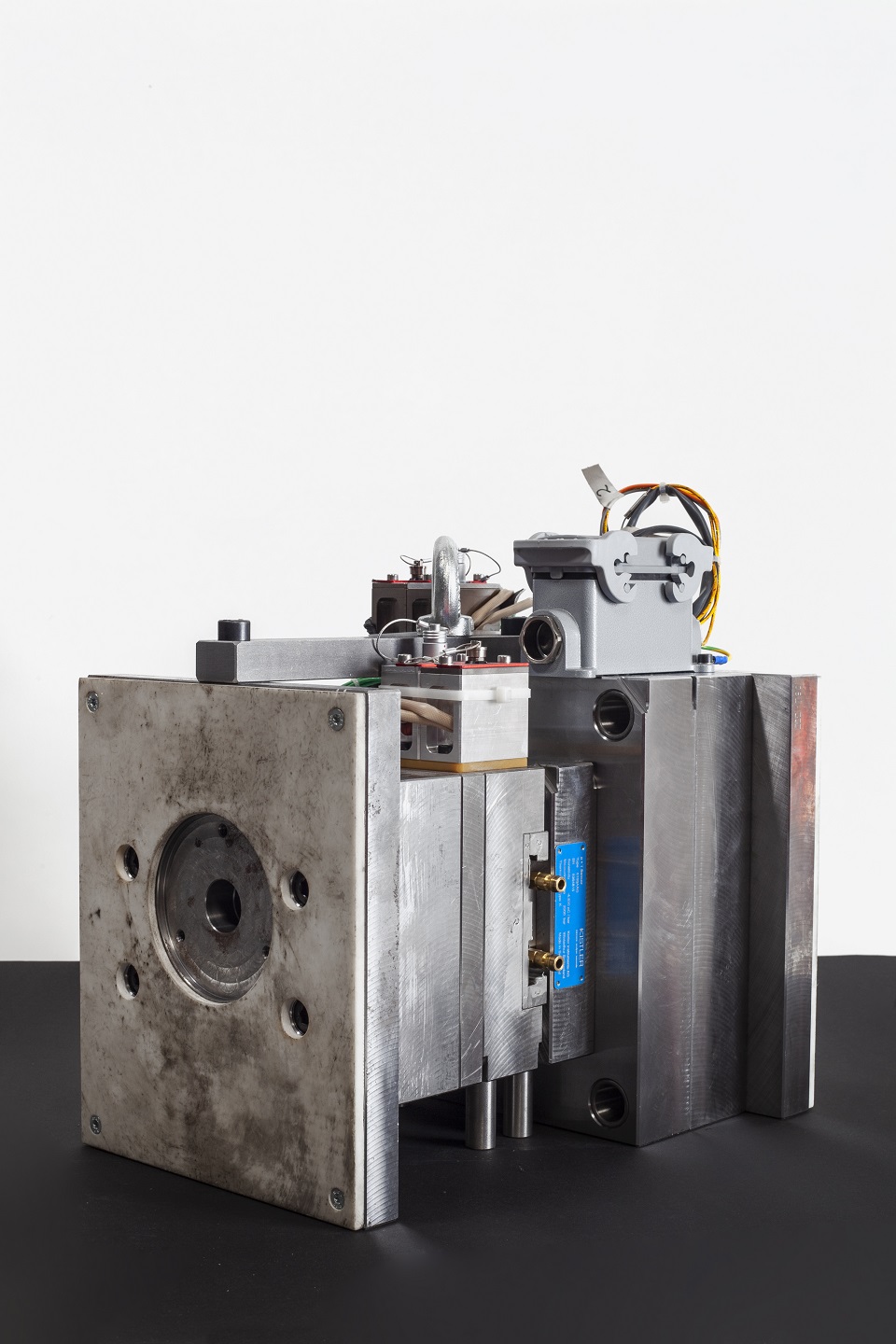

Auch hochwertige Kunststoffteile für bestimmte technische Verwendungszwecke und -dauern können auf diese Weise hergestellt werden. Solche Produkte unterliegen natürlich besonderen qualitativen Ansprüchen. Sie benötigen spezielle Form- und Lagetoleranzen oder Oberflächenqualitäten, oder müssen besonders präzise reproduzierbar sein. Um diesen Ansprüchen gerecht zu werden, entwickelten die Wissenschaftler und Wissenschaftlerinnen hochspezialisierte Replikationsprozesse. Indem sie Plastifizierungs- und Verarbeitungsparameter anpassten, konnten die Forschungsteams beispielsweise die Rekristallisationszeit so modifizieren, dass sie den industriellen Anforderungen an die Verarbeitungszeit gerecht wurde.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik