Die Energieversorgung steht vor der Herausforderung dekarbonisiert zu werden und gleichzeitig eine stabile und erschwingliche Deckung des steigenden Energiebedarfs sicherzustellen. Wegen des hohen Wirkungsgrades, der zuverlässigen, schnell verfügbaren Energieerzeugung und der Fähigkeit zur Verwendung CO2-neutraler Brennstoffe spielen Gasturbinen im europäischen Energiesektor eine Schlüsselrolle. Aufbauend auf den Erkenntnissen der ersten Phase werden innerhalb des Projektes „Hochtemperaturanwendungen 2.0 Phase II“ innovative Anwendungen Additiver Fertigungstechnologien im Gasturbinenbereich vorangetrieben. Der Fokus liegt hierbei auf einer Steigerung der Nachhaltigkeit, Schnelligkeit und Effizienz der Prozesse.

Bei der Verbrennung entstehen in den Gasturbinen Temperaturen von weit über 1.000°C, woraus sich besondere Anforderungen an die eingesetzten Bauteile und Werkstoffe ergeben: Die Turbinenschaufeln, welche entscheidend für den Wirkungsgrad und die Leistung der Gasturbine sind, müssen vor den extremen Temperaturen geschützt werden. Dies kann durch eine in das Bauteil integrierte, direkte Kühlung oder mithilfe von aufgetragenen Dämmschichten erreicht werden.

Verglichen mit konventionellen Fertigungsverfahren erlauben Additive Fertigungstechnologien eine Umsetzung innovativer Kühlkonzepte durch eine höhere Geometriefreiheit. Dadurch können der Wirkungsgrad und die Leistung von Gasturbinen entscheidend erhöht, und der Einsatz von CO2-neutralen Wasserstoff- oder Biogas-Brennstoffen ermöglicht werden.

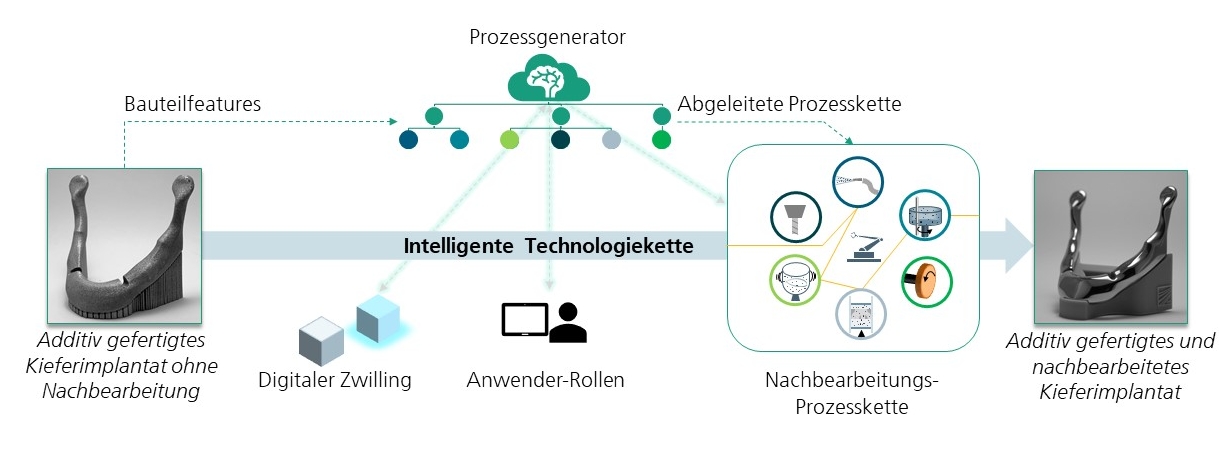

In der ersten Phase des Forschungsprojektes erfolgte eine Verbesserung des additiven Fertigungsverfahrens Laser Powder Bed Fusion (PBF-LB/M) für Hochtemperaturwerkstoffe. Diese Entwicklung wird in der zweiten Phase ergänzt durch eine Betrachtung der gesamten Fertigungskette. Am Fraunhofer IPK wird die Nachbearbeitung additiv gefertigter Bauteile durch neue Strategien und Verfahren vorangetrieben. Durch die Entwicklung einer intelligenten Technologiekette wird eine durchgehende Digitalisierung des Nachbearbeitungsprozesses sowie eine Reduktion des Materialabfalls und der Prozesszeiten ermöglicht. Ziel ist es, eine teilautomatisierte Nachbearbeitung von komplexen Bauteilen mit einer Losgröße 1 zu ermöglichen.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik