Additive Fertigungsverfahren ermöglichen die Herstellung hochkomplexer und individueller Bauteile. Durch den schichtweisen Aufbau lassen sich Geometrien fertigen, welche mit konventionellen Verfahren nicht herstellbar sind. Das volle Potenzial wird ausgeschöpft, wenn der Fertigung ein digitaler Designprozess vorausgeht, der Simulations- und Optimierungssoftwarelösungen einbezieht.

Entwicklung und additive Fertigung von strukturell optimierten Komponenten

Eine Topologieoptimierung passt das Design mithilfe algorithmischer Modelle an vordefinierte Lastfälle an. Material wird nur in hochbeanspruchten Bereichen belassen und dort eingespart, wo es nicht benötigt wird, um die Anforderungen zu erfüllen. Dieser Optimierungsansatz stellt eine Analogie zur Natur dar, in der sich ebenfalls strukturell optimierte Strukturen finden lassen, wie z.B. bei der Kieselalge.

Bereits in der Konstruktionsphase kann eine Finite-Elemente-Analyse durch mathematische Modellierungen erstellt werden, um die auftretenden Kräfte und Materialspannungen in Bezug auf den Werkstoff zu analysieren und zu optimieren. Neben den statischen Konstruktionsanforderungen können auch Modellierungen zur Energieabsorption, Oberflächenmaximierung und Werkstoffkombination im Materialverbund genutzt werden.

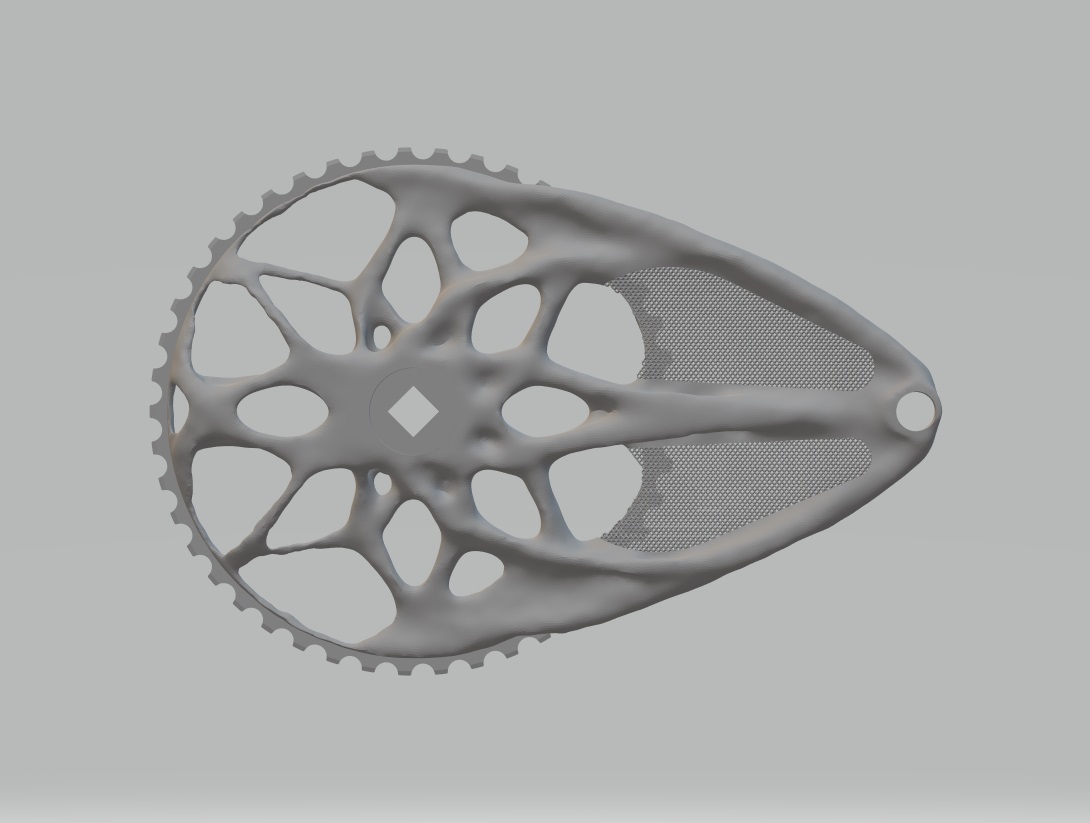

Dieser Konstruktions- und Fertigungsansatz wurde anhand einer Fahrradtretkurbel, welche der Lastübertragung von dem Pedal zur Kette dient, demonstriert. Das Kettenblatt und der Kurbelarm wurden als vereinigte Komponentengruppe erstellt und die zu erwartenden Kräfte anhand von realen Bedingungen festgelegt.

Mit Hilfe einer Finite-Elemente-Analyse wurden die auftretenden Kräfte anhand der Parameter Materialdichte, Elastizitätsmodul und Materialreduzierung untersucht. Das Analyseergebnis wurde durch Anpassung der Maschengröße und Netzverfeinerung auf eine begrenzte Anzahl effizientester und strukturell stabilster Modelle optimiert. Anschließend erfolgte eine Glättung der Struktur des Modells und eine abschließende Finite-Elemente-Analyse zur Strukturverifizierung. Im Übergang zur Vorbereitungsphase der additiven Fertigung wurden standardisierte Anbindungsbereiche und Zahnteilung, passend zur Fahrradkette, ergänzt.

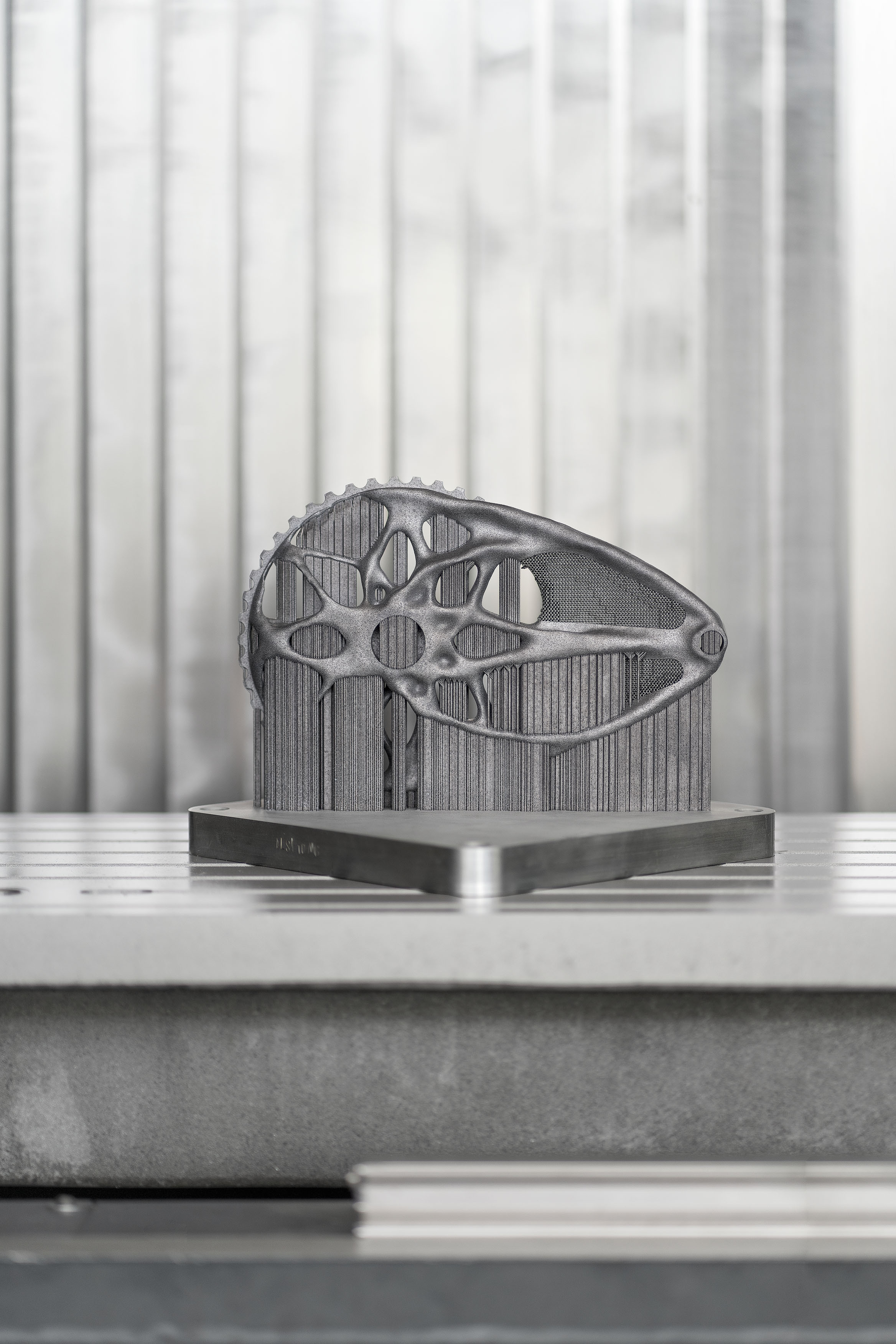

Die Fertigung der Konstruktion erfolgte mit dem pulverbettbasierten Schmelzen mittels Laser (PBF-LB/M). In der Fertigungsvorbereitung wurden Stützstrukturen hinzugefügt und das Modell mit einer integrierten, abgewinkelten Gitterstruktur im hochbelasteten Kurbelarmbereich ergänzt. Die optimale Ausrichtung des Bauteils im Bauraum der additiven Fertigungsanlage wurde simulativ ermittelt, wobei das Hauptaugenmerk auf der Minimierung des Bauteilverzugs während des additiven Fertigungsprozesses und des sogenannten Treppenstufen-Effekts lag.

Die Fertigung der Fahrradkomponente erfolgte mit der pulverisierten Aluminiumlegierung AlSi10Mg und in einem Fertigungszeitraum von 50 Stunden in denen das 564 Gramm leichte Bauteil entstand. Zukünftig ist die Verwendung der hochfesten Titanlegierung Ti6Al4V geplant, da sie im Radrennsport weit verbreitet ist und Vorteile in Bezug auf Festigkeit und Steifigkeit bietet.

Die Fahrradtretkurbel wurde in einer mehrstufigen Prozesskette nachbearbeitet. Zunächst wurde das Bauteil durch Drahterodieren von der Substratplatte getrennt und die Stützstrukturen entfernt. Anschließend wurden die Stützstrukturbereiche geschliffen und das gesamte Bauteil wurde mit grobem Korund- und feinem Aluminiumoxid-Korn gestrahlt, um eine Glättung und Homogenisierung der Oberfläche zu erzielen.

Das Bauteil dient der Technologiedemonstration und wird zum jetzigen Zeitpunkt nicht kommerziell vermarktet. Eine Weiterentwicklung für den Einsatz bei professionellen Athleten ist jedoch geplant.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik