Kontext ist alles

Die industrielle Produktion ist ein komplexes Arbeitsumfeld. Werkerinnen und Werker sehen sich immer wieder mit völlig neuen Aufgaben konfrontiert, die zuweilen nur die erfahrensten und höchst qualifizierten Fachkräfte bewältigen können. So kann es beispielsweise vorkommen, dass ein bislang problemlos laufender Fräsprozess aufgrund von Lagerverschleiß in der Frässpindel plötzlich Ausschuss produziert. Unerfahrene Werkerinnen und Werker, denen die Zusammenhänge zwischen Maschine und Prozess nicht geläufig sind, sind bei der notwendigen Ursachenfindung schnell überfordert. Für den reibungslosen Ablauf der Produktion kann das eine Gefahr darstellen in Zeiten, in denen ein Ende des Fachkräftemangels nicht abzusehen ist. Um auch Geringqualifizierte an solche komplexeren Prozesse heranzuführen, können mithilfe moderner Assistenzsysteme heute »Trainings on the job« durchgeführt werden. Dieser Trend wird unterstützt durch den Einzug intelligenter mobiler Applikationen auf der Basis von Datenbrillen, Smartwatches oder Tablets. Konkrete, auf den jeweiligen Arbeitsschritt bezogene Informationen und Handlungsanweisungen können so leicht nachvollziehbar audiovisuell dargestellt werden. Auch spezifische Schulungsvideos können integriert werden, mit denen die Mitarbeitenden sich kontinuierlich individuell weiterbilden können.

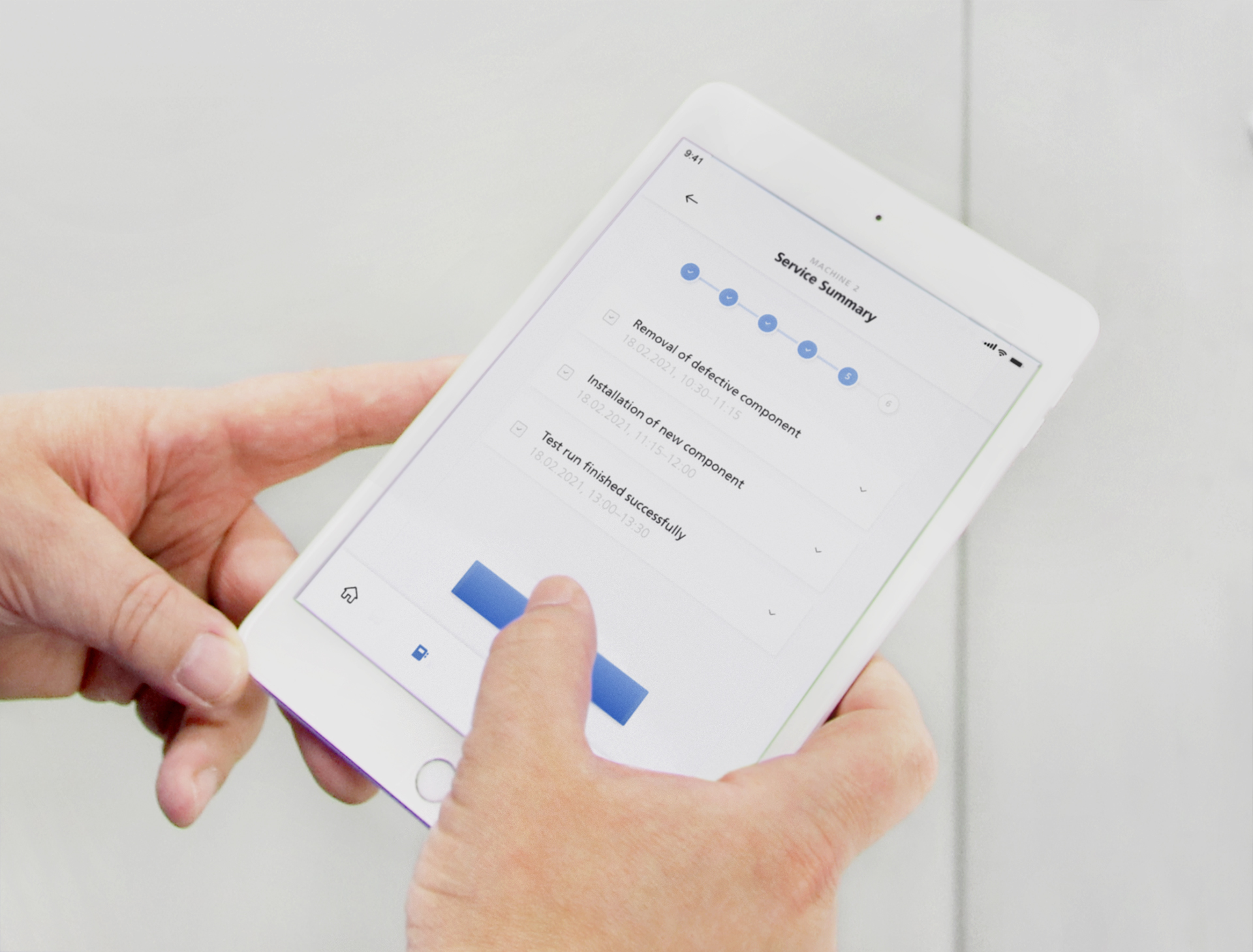

Ein zentraler Anwendungsbereich solcher Assistenzsysteme liegt im Bereich Maintenance, Repair and Overhaul (MRO). Beim Warten von Maschinen und Anlagen ist besonders wichtig, die umgesetzten Schritte transparent zu dokumentieren, damit andere Werkerinnen und Werker nachvollziehen können, welche Arbeiten durchgeführt wurden. Mobile digitale Applikationen unterstützen die Instandhaltungsprozesse deshalb nicht nur operativ, sondern erleichtern auch die nachgelagerte Dokumentation, indem sie sie teilweise oder sogar vollständig automatisieren.

Kontextsensitivität als Gamechanger

Instandhaltungsprozesse sind so divers, dass sie nur schwer automatisierbar sind und deshalb regelmäßig manuelle Eingriffe erfordern. Servicetechnik-Fachkräfte, die Maschinen und Anlagen in Schuss halten, verfügen also über eine große Menge implizites Wissen, das sie brauchen, um eine korrekte Schadensanalyse und -behebung durchzuführen. Durch Vorgangsbeschreibungen, Arbeitsanweisungen und Checklisten versuchen Industrie und Produktionswissenschaft seit geraumer Zeit, dieses implizite Wissen explizit – und somit übertragbar – zu machen.

Diese Übertragbarkeit stößt dort an ihre Grenzen, wo es auf den speziellen Kontext des individuellen Prozesses ankommt. Ein simples Beispiel dafür ist die Wartung eines Kühlmittelkreislaufes: In Abhängigkeit des Füllstandes und des Zustands weiterer Komponenten wie etwaiger Verunreinigungen des Kühlmittels sind hier jeweils unterschiedliche Prozessschritte abzuarbeiten. Ist der Füllstand zu hoch und der Kühlmittelzustand in Ordnung, muss Kühlmittel abgelassen werden. Ist er zu niedrig, muss aufgefüllt werden. Ist alles ok, so ist dies lediglich zu dokumentieren. Füllstand und Kühlmittelzustand können dabei entweder manuell oder vollautomatisiert über Sensordaten ermittelt werden.

Im Zuge eines Kooperationsprojektes haben Forschende des Fraunhofer IPK zusammen mit CONTACT Software deshalb ein kontextsensitives MRO-Assistenzsystem auf Basis Digitaler Zwillinge entwickelt. Verschiedene Formen von Input werden kontinuierlich in das System eingespeist, etwa an der Anlage gemessene Sensorwerte oder auch Fotos, die vom Servicepersonal aufgenommen wurden. Ein digitaler Produktzwilling des Objekts, das gewartet werden soll, wird mit diesen Informationen angereichert und kommuniziert sie dem Assistenzsystem in Echtzeit zurück. Dabei werden sowohl historische als auch aktuelle Kontextinformationen des jeweiligen Produkts bereitgestellt. So können der Zustand der Maschine oder Anlage genau eingeordnet, bekannte Lösungsstrategien ausgewählt und Fehler effizient behoben werden. Während des MRO-Prozesses bezieht das System bei jedem Arbeitsschritt situationsabhängige Informationen in die konkreten Arbeitsanweisungen für das Instandhaltungspersonal mit ein.

Intelligenz für eine nachhaltige Instandhaltungsstrategie

Die kontextsensitive Assistenz macht es möglich, die Instandhaltungsvorgänge flexibel an sich ständig ändernde Prozesszustände anzupassen: Je genauer der Zustand der Maschine oder Anlage beschrieben werden kann, desto gezielter kann ein Schaden analysiert und behoben werden. Vor und nach der Reparatur können automatische Tests durchgeführt werden, um den Zustand der Maschine zu validieren. Die Ergebnisse stehen in Echtzeit zur Verfügung und bilden wiederum die Basis für die weiteren durchzuführenden Tätigkeiten.

Die laufende Dokumentation, unterstützt durch das kontextsensitive Assistenzsystem, dient nicht nur dazu, den Digitalen Zwilling kontinuierlich zu aktualisieren. Sie ermöglicht auch das Anlegen einer Fehler- und Lösungshistorie und bildet somit die Basis, um Methoden des maschinellen Lernens einzusetzen. Bei regelmäßig auftretenden Fehlern können typische Lösungen identifiziert werden, die bei erneutem Eintreten desselben Fehlers automatisch vorgeschlagen werden. In die intelligente Priorisierung der erfolgversprechenden Lösungen fließen die historischen und aktuellen Kontextdaten des jeweiligen Problems mit ein.

Durch die Dokumentation dieser Lösungsstrategien im Digitalen Zwilling können intelligente Algorithmen nicht nur im konkreten Anwendungsfall das Servicepersonal bei der Zuordnung von Lösungen zu Problemstellungen unterstützen. Für das Unternehmensmanagement legen sie auch die Weichen für eine intelligente, nachhaltige Instandhaltungsstrategie, in der Fehler frühzeitig erkannt und bestenfalls präventiv behoben werden können. Solche vorausschauenden Lösungsstrategien werden im Rahmen der sogenannten »Smart Maintenance« von intelligenten mobilen Assistenzsystemen ideal unterstützt.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik