Effizienter Schweißen in drei Schritten

Daten fallen überall an – auch beim Schweißen. Doch deren Potential bleibt meist ungenutzt. Das Fraunhofer IPK berät Sie gerne, wie eine Wertsteigerung bei Schweißprozessen aussehen kann. Denn mit dem richtigen Algorithmus und den passenden Prozessdaten können bis zu 70 Prozent der Zeit und 30 Prozent der Kosten beim Schweißen eingespart werden.

Dafür haben wir ein drei-gliedriges Verfahren entwickelt: Learn, Assure und Control.

1. Learn: Wertschöpfende Erfassung und Analyse der Schweißdaten

Zu Beginn analysieren die Expert*innen vom Fraunhofer IPK die bestehenden Prozesse in ihrem Unternehmen. Meist findet dies bei einem ein- bis zweitägigen Workshop statt, an dem sich das Team vor Ort ein Bild der Lage macht und das Einsparpotential beim Schweißen analysiert.

Dafür werden die bestehenden Datenströme analysiert und Vorschläge für eine Verwertung der Daten präsentiert. Anschließend wird erarbeitet, wie eine individuelle KI-Lösung aussehen kann.

2. Assure: Prozessqualitätsüberwachung beim Schweißen anhand von KI-Sensoren

Im zweiten Schritt werden die erarbeiteten Vorschläge implementiert und die gesammelten Daten aus unterschiedlichen Quellen aufbereitet und zusammengeführt. So können mit bestehender Sensorik beispielsweise Qualitätsvorhersagen getroffen werden, die den Prüfaufwand und die Fehlerrate deutlich reduzieren.

Steht der Data-Driven-Workflow wird mit diesem bspw. geregelt, welche Prozessdaten aufgezeichnet und wo diese abgelegt werden. Durch die Dokumentation aller Daten können die Prozesse fortlaufend überprüft werden. Weitere Optimierungen können zukünftig effizient und reibungslos durchgeführt werden.

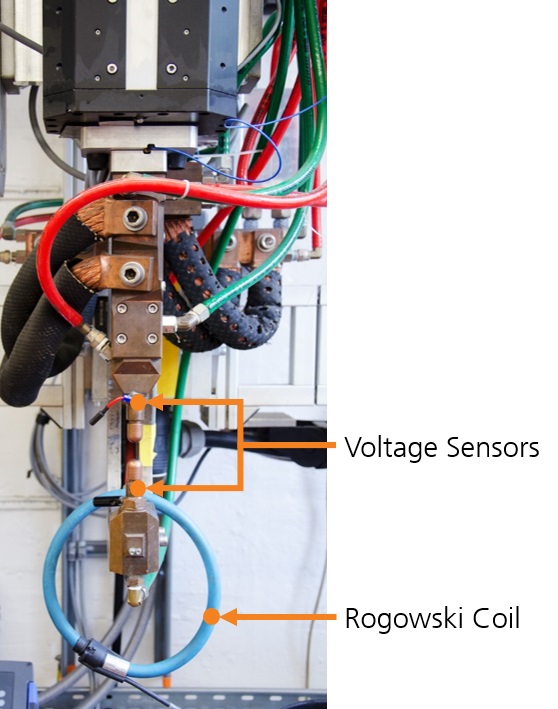

Beim Widerstandspunktschweißen können beispielsweise industrietaugliche Sensoren wie Rogowski-Gürtel und Spannungssensoren verwendet werden, um den Schweißprozess zu überwachen. Durch Zusammenführen der Daten und ein sorgfältiges Feature Engineering, mit dem die Qualität der Rohdaten verbessert wird, kann eine durchgehende, digitale Qualitätsüberwachung für das Widerstandspunktschweißen implementiert werden.

3. Control: KI-Echtzeit Regelungsansatz

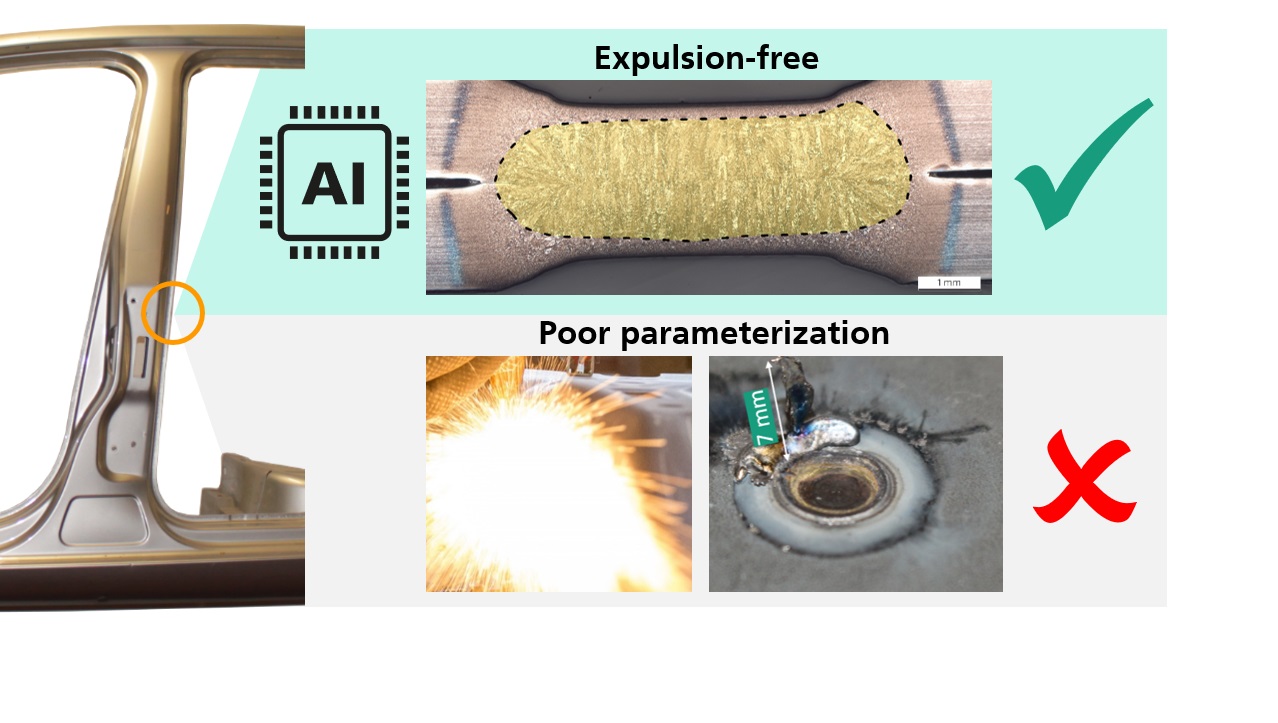

Im dritten Schritt werden Algorithmen entwickelt, die Prozessgrößen in Echtzeit beeinflussen können. Das auf einen konkreten Anwendungsfall zugeschnittene KI-Modell wird in die laufende Produktion implementiert. Dabei können verschiedene Ziele, wie die Reduzierung des Schweißaufwandes, Ausschussvermeidung und Qualitätsverbesserung im Mittelpunkt stehen.

So konnte beim Widerstandspunktschweißen schon ein Modell entwickelt werden, dass in Echtzeit Spritzer vermeidet. Darüber hinaus kann es eingesetzt werden, um geeignete Prozessfenster zu bestimmen und als Basis für eine kontinuierliche Verbesserung der Prozessstabilität dient.

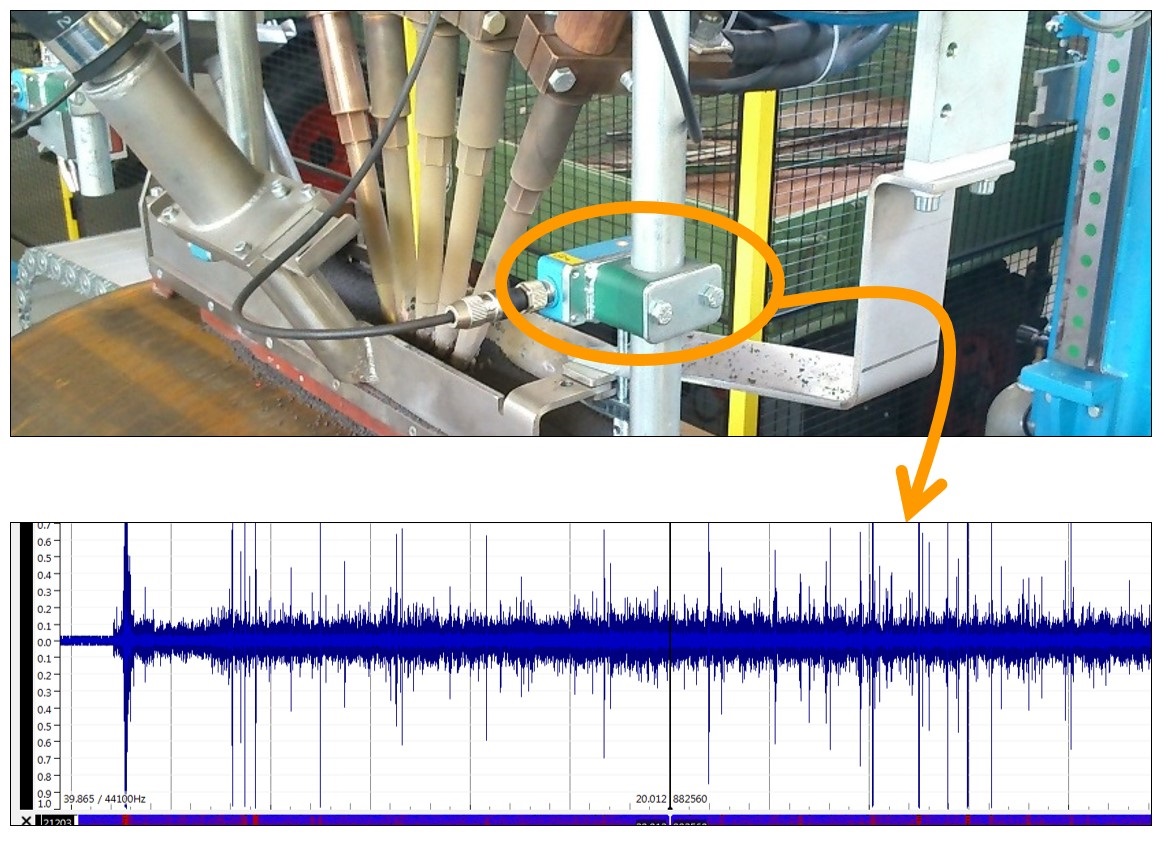

Ein weiterer Anwendungsfall: Aus einem einfachen Akustiksensor konnte in Kombination mit Künstlicher Intelligenz eine Methode für digitale Qualitätsüberwachung beim Unterpulver-Schweißen von großen Pipelinerohren entwickelt werden.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik