Ausgangssituation

Die Marktakzeptanz von Laserschweißsystemen in Deutschland steigt kontinuierlich an, was insbesondere auf die Vorteile Präzision, Geschwindigkeit und Qualität zurückzuführen ist. Der Markt verzeichnete ein signifikantes Wachstum von 293 Millionen Euro im Jahr 2020 auf voraussichtlich 401 Millionen Euro bis zum Jahr 2025.

Ebenso verzeichnet der deutsche Schraubenmarkt seit 2020 ein starkes Wachstum und erreichte im Jahr 2022 einen Umsatz von 4.427 Millionen Euro. Das Fügen der Schraubenkomponenten Kopf und Gewinde durch Laserschweißen wird dabei von einigen Unternehmen als wirtschaftlichere Alternative zur Fertigung aus dem Vollen verwendet.

Problemstellung

Das Laserschweißen birgt jedoch Risiken. Dazu gehören Porenbildung, Risse, Schlackeneinschlüsse und Oxidation. All diese Faktoren können die Festigkeit und strukturelle Integrität der Schweißnaht beeinträchtigen. Daher sind Prüfungen bei lasergeschweißten sicherheitskritischen Bauteilen, wie den im Projektvorhaben adressierten Brückenschrauben, essenziell. Die aktuellen Prüfverfahren sind entweder zu teuer oder zu langsam, weshalb nur eine stichprobenartige Prüfung der Schweißnähte möglich ist.

Zielstellung

Das Forschungsprojekt zielt auf eine Lösung für eine hundertprozentige Echtzeitprüfung durch die Anwendung innovativer Messverfahren und KI-Tools zur Signalauswertung ab. Zu diesem Zweck soll im Rahmen des Projektvorhabens ein Demonstrator für ein vollautomatisiertes Prüfsystem entwickelt und validiert werden.

Lösungsansatz und Umsetzung

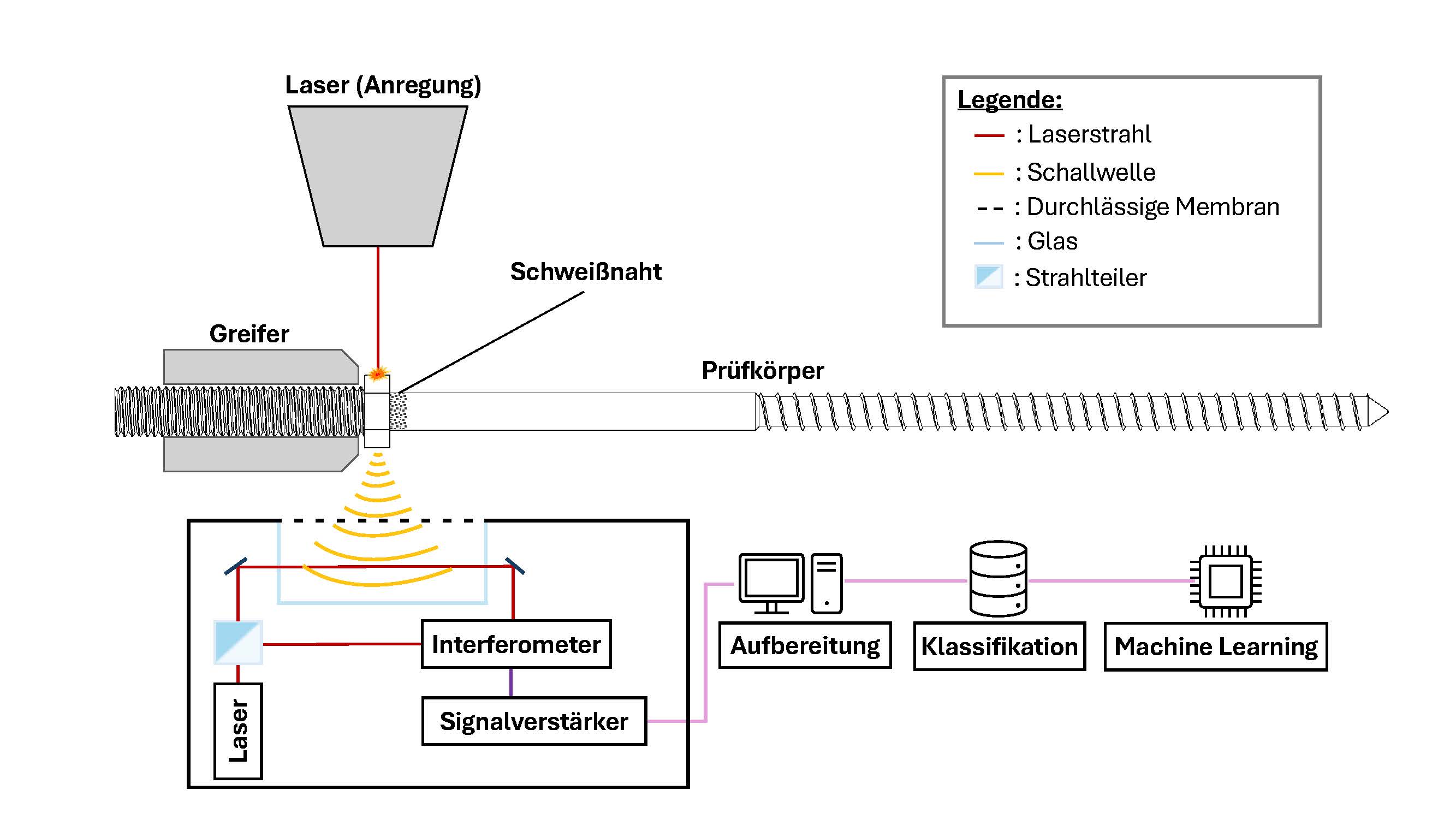

Im Forschungsverbundprojekt werden dafür Laserschweißen, akustische Emissionsüberwachung und KI kombiniert, um die Qualität lasergeschweißter Schrauben sicherzustellen. Nach dem Schweißen und Abkühlen wird die Schraube per Laser akustisch angeregt. Ein Computermodell analysiert die aufgezeichnete akustische Signatur auf Abweichungen zu defektfreien Referenzmodellen.

Angestrebte Ergebnisse

Mithilfe des KI-unterstützten Online-Messsystems soll die Prüfung jeder einzelnen Schraube bzw. Schweißverbindung möglich werden. Gerade für sicherheitskritische Bauteile wie Schraubverbindungen ist diese lückenlose Qualitätsprüfung unabdingbar, um zukünftige gesetzliche Vorgaben zu erfüllen und die Funktionalität der Komponenten zu gewährleisten.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik