Kleinerer Aufwand, große Wirkung

Von A wie Aluminiumhalbzeuge bis Z wie Zahnräder – am Ende der Fertigung industrieller Güter müssen vorab festgelegte Oberflächenqualitäten erreicht werden. Gerade dort, wo in großen Stückzahlen produziert wird und die Ansprüche an die Oberflächenqualität sehr hoch sind, muss die Inspektion schnell und sicher verlässliche Prüfergebnisse liefern. Die Wahl der richtigen Prüfmethodik kann deshalb zu einer Entscheidung von enormer wirtschaftlicher Relevanz werden.

Vor allem kleine und mittelständische Unternehmen führen die Qualitätssicherung bisher per Stichprobenkontrolle durch. Dabei wird nach dem Zufallsprinzip aus einer Produktionscharge ein Bauteil herausgegriffen. Ein Mitarbeiter oder eine Mitarbeiterin prüft dann entweder per Hand oder mithilfe teurer und langsamer Hochpräzisionsscanner, ob die Bauteiloberfläche Defekte aufweist oder nicht. Auf diese Weise wird, je nach Chargengröße, nur ein Bruchteil der gefertigten Bauteile überprüft. Eine 100-Prozent-Kontrolle findet nicht statt. Ein anderer Nachteil: Die manuelle Überprüfung kann je nach Qualifikation und Leistungsvermögen der Mitarbeitenden sehr ungenau sein.

Moderne KI-unterstützte Bildverarbeitungsverfahren dagegen haben das Potenzial, Objekte und mögliche Defekte mit höherer Genauigkeit wiederzuerkennen als der Mensch. Üblicherweise nutzen solche KI-Systeme Methoden des überwachten Lernens. Das setzt voraus, dass alle Fehler, die an einem Bauteil auftreten können, im Vorhinein bekannt sind – und bildhaft erfasst werden. Je nach Anwendungsfall werden hunderte bis tausende Bilder benötigt, um die KI entsprechend anzulernen. Dafür muss jeder einzelne Defekt pixelgenau auf jedem Bild von Hand markiert werden (KI-Experten bezeichnen diesen Vorgang als Annotation). Gerade für industrielle Anwendungen stellt das Sammeln und Kennzeichnen so großer Datenmengen einen hohen Kostenfaktor dar, der Personalaufwand ist enorm. Insbesondere für KMU ist dies eine Hürde, um die Vorteile und Potenziale von KI-Methoden zu erschließen und zu nutzen.

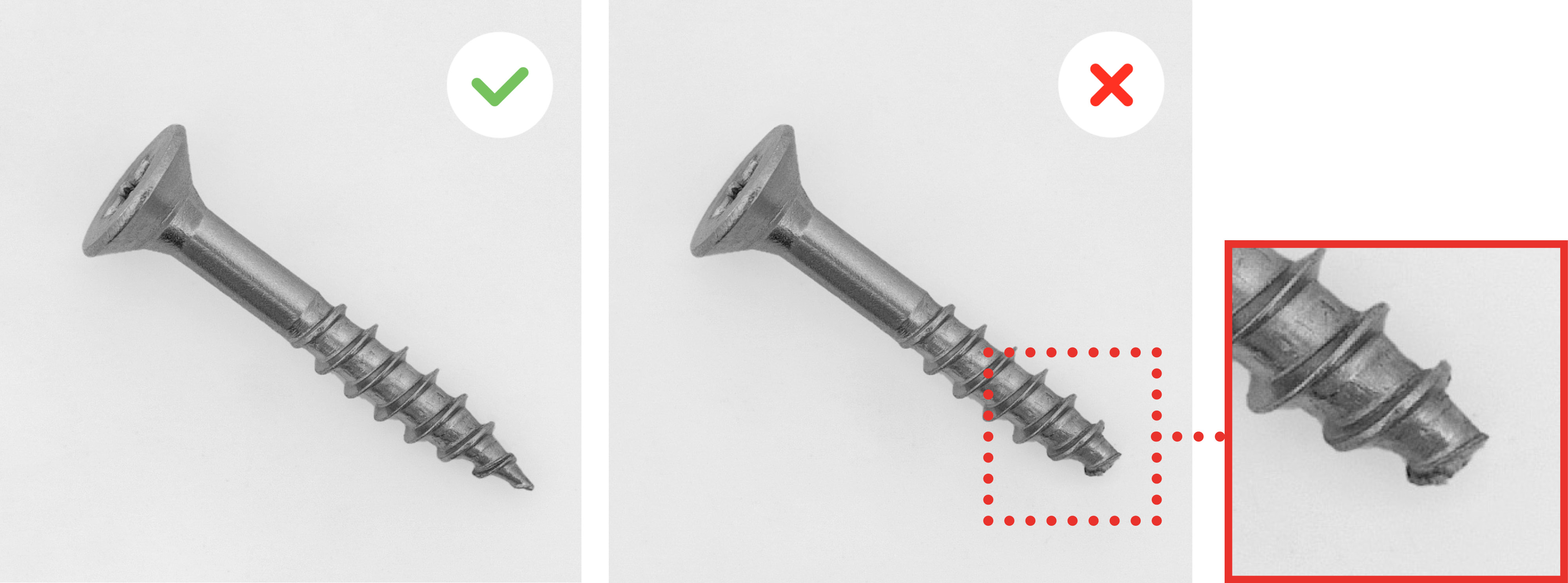

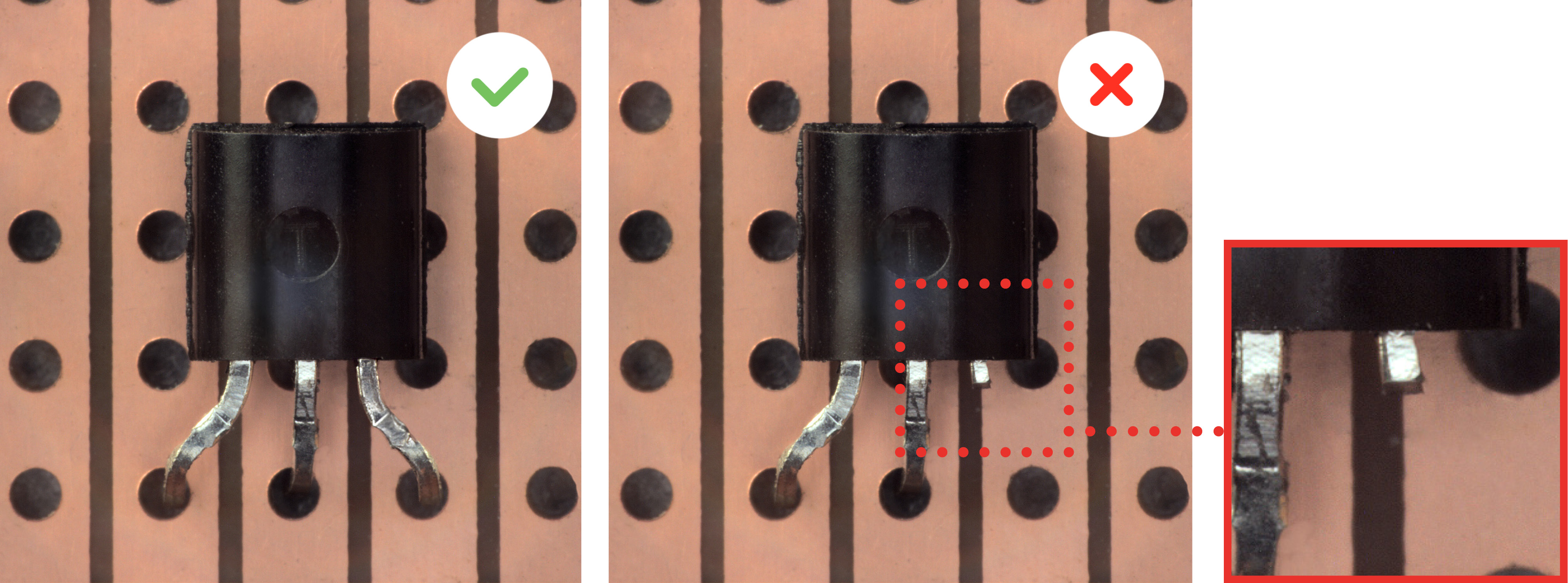

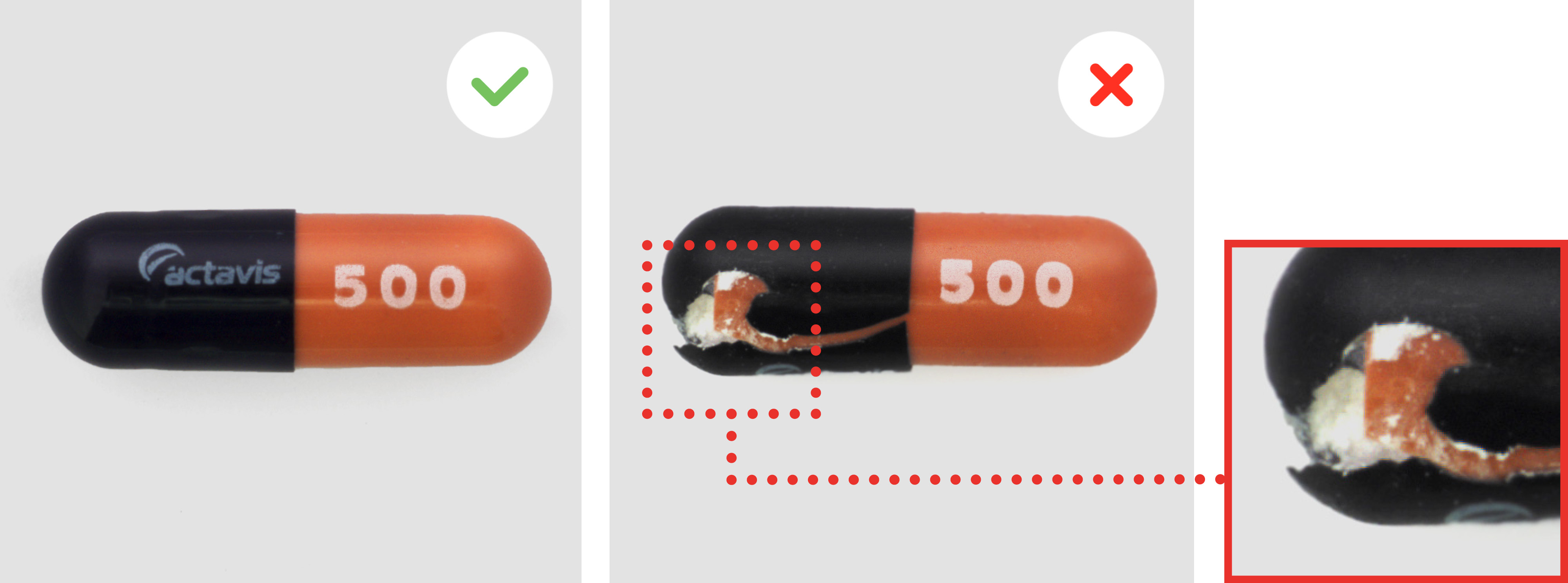

Ziel des Projekts »VIADUCT – Aufwandsverkleinerung von KI-Anwendungen in der Industrie durch Reduzierung von Trainingsdaten« ist es deshalb, KI-Methoden zu entwickeln, die nur sehr wenige Trainingsdaten für die optische Inspektion benötigen. Gemeinsam mit ihrem armenischen Technologiepartner Ngene LLC vollziehen Forschende des Fraunhofer IPK dafür zunächst einen Paradigmenwechsel und formulieren die Inspektionsaufgabe neu: Anstatt nach bereits bekannten Fehlern suchen sie nach jeglichen Abweichungen (Anomalien) von einem vorab festgelegten Qualitätsstandard. Die KI funktioniert nun nicht mehr nach den Prinzipien des überwachten, sondern des unüberwachten Lernens.

Das bedeutet im Umkehrschluss: Für die Definition des Qualitätsstandards und für das Trainieren der KI-Verfahren werden nur defektfreie Bauteile verwendet. Sie liegen in der Regel in deutlich größerer Stückzahl vor, als defekte Teile und sind schneller verfügbar. Zwar müssen auch die Gutteile weiterhin bildhaft erfasst werden, allerdings entfällt die sehr zeitaufwendige pixelweise Annotation von Defekten. Das Fraunhofer-Team konnte bereits zeigen, dass auf diese Weise bei der Datenerhebung bis zu 97 Prozent des Aufwands eingespart werden können.

Die optische Qualitätskontrolle erfolgt anschließend mittels der sogenannten Anomaliedetektion, bei der alle Abweichungen vom Qualitätsziel erkannt werden. Die Künstliche Intelligenz agiert dabei als Assistenz für Mitarbeitende in der Inspektion und unterstützt sie nicht nur bei der Fehlererkennung, sondern auch bei der Auswertung der Bilder von Defekten. So werden zum Beispiel optisch ähnliche Fehlerbilder zunächst automatisch gebündelt, bevor das Personal sie in sinnvolle Fehlerkategorien einteilt (z. B. kritische / unkritische Defekte).

Die Technologie der bildbasierten Anomaliedetektion bietet große Potenziale für die Anwendung in der automatisierten optischen Inspektion von Industriegütern, ist sich Jan Lehr, Projektleiter am Fraunhofer IPK sicher: »Auf diese Weise können wir sowohl den Aufwand für die Datenerhebung als auch den Aufwand für die Implementierung von KI-basierten optischen Inspektionsverfahren so gering wie möglich halten. Damit werden solche Verfahren auch für kleine und mittelständische Unternehmen interessant.« Er und sein Team suchen bereits jetzt Anwendungspartner, die die Möglichkeiten von KI-basierter Bildverarbeitung ohne großen Integrationsaufwand in ihren Inspektionsprozessen testen möchten.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik