Energieeffizienz mit Industrie 4.0

Laborporträt

Die Entwicklungen der Digitalisierung und insbesondere der Industrie 4.0 bieten für produzierende Unternehmen immer neue Möglichkeiten, ihre Energieeffizienz zu überwachen und zu steigern. Die Bandbreite der in Deutschland vertretenen Anbieter entsprechender Produkte verdeutlicht der vom Bundesumweltministerium herausgegebene Bericht »GreenTech made in Germany«.

Woran es der Industrie bislang mangelt, ist eine klare Übersicht über praktisch erprobte technische Möglichkeiten und Lösungen zur Energieeffizienzsteigerung. Bei den Anwendern können viele Verfahren mit steuerndem Eingriff nicht unmittelbar in den laufenden Betrieb übernommen werden, insbesondere in der Serienfertigung. Deswegen besteht eine hohe Nachfrage nach Testbeds, in denen Verfahren exemplarisch erprobt werden können, und zwar an realen Maschinen und Anlagen unter Beteiligung der Anwender.

Das Fraunhofer IPK ist mit seinem breit aufgestellten Versuchsfeld im Produktionstechnischen Zentrum (PTZ) Berlin und der tiefen, domänenspezifischen Expertise seiner Forscherinnen und Forscher der ideale Ort, um Lösungen zur Überwachung und Steigerung der Energieeffizienz zu erproben und zu demonstrieren.

Innovation live erleben im Berliner Testbed

Das Lab for Energy Efficiency (L4EE) wird voraussichtlich ab Herbst 2020 im Versuchsfeld des PTZ Berlin zur Verfügung stehen. Die Exponate des Labs werden veranschaulichen, wie Industrie-4.0-Technologien genutzt werden können, um die Energieeffizienz industrieller Prozesse zu steigern. Um die Praxisrelevanz zu unterstreichen, werden Unternehmen angesprochen, die ihre Use Cases einbringen und als Mentoren die am Fraunhofer IPK aufgebauten Exponate begleiten.

Eine wichtige Domäne für den Einstieg ist die Steuerung der Versorgungstechnik, da hier sowohl erhebliche Einsparpotenziale als auch Möglichkeiten für den steuernden Eingriff umfassend belegt sind. Darüber hinaus stehen auch Fertigungsprozesse im Fokus. So können einzelne Aggregate von Bearbeitungsmaschinen mit Blick auf die Energieeffizienz manipuliert werden, ohne den Fertigungsprozess zu gefährden. Je näher der Eingriff am Fertigungsprozess selbst stattfindet, umso kritischer ist die Integration von selbsttätigen Maschinen und umso dringender muss er unter realen Bedingungen abseits der Serienfertigung experimentell erprobt werden.

Am Fraunhofer IPK erarbeitet ein interdisziplinäres Team die Inhalte des L4EE. Die dargebotenen Technologien sollen regelmäßig anhand der Ergebnisse laufender Projekte aktualisiert werden. Perspektivisch sollen Klientinnen und Klienten an offenen Workshops, Seminaren oder an individuell vereinbarten Beratungen und Schulungen teilnehmen können.

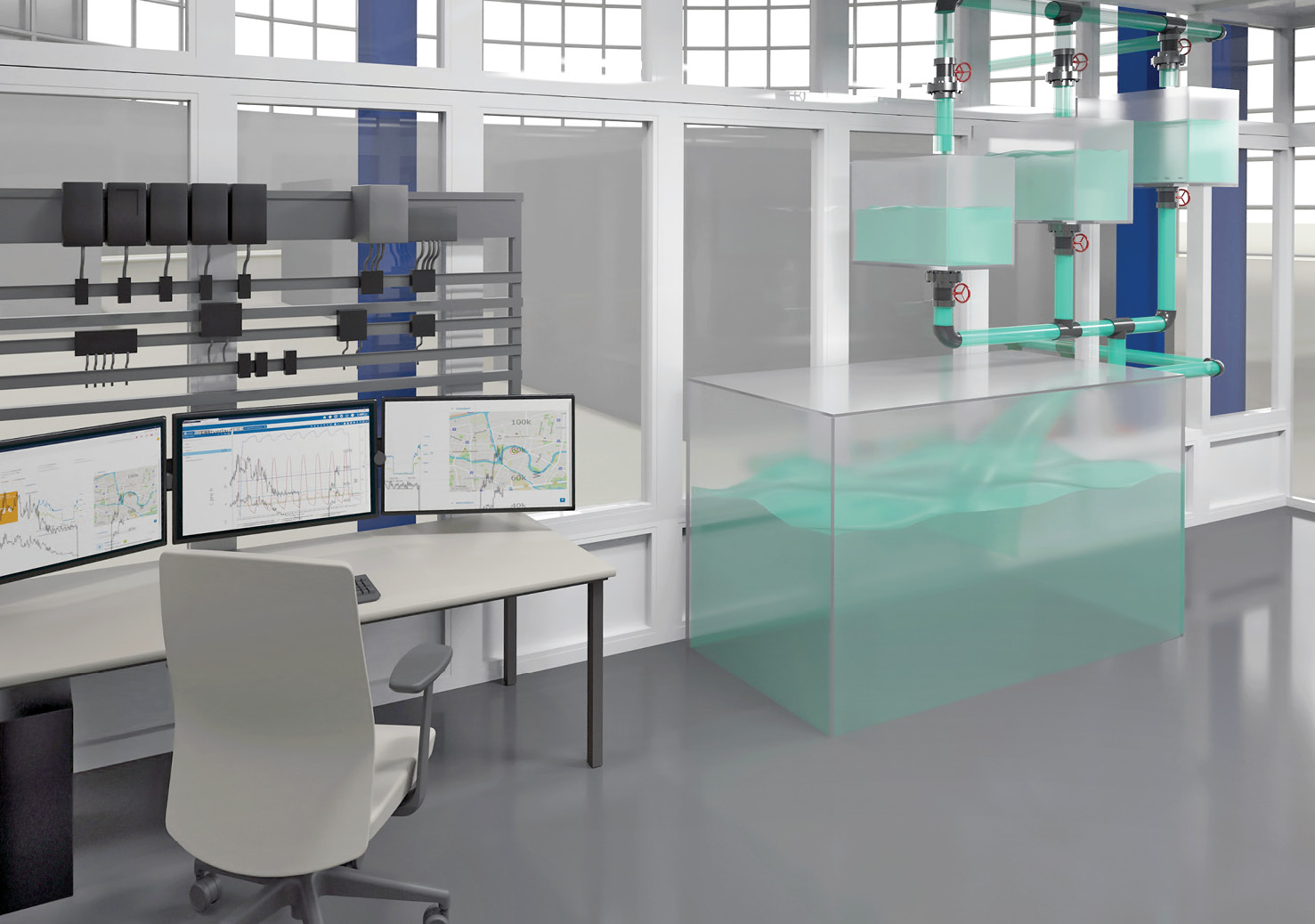

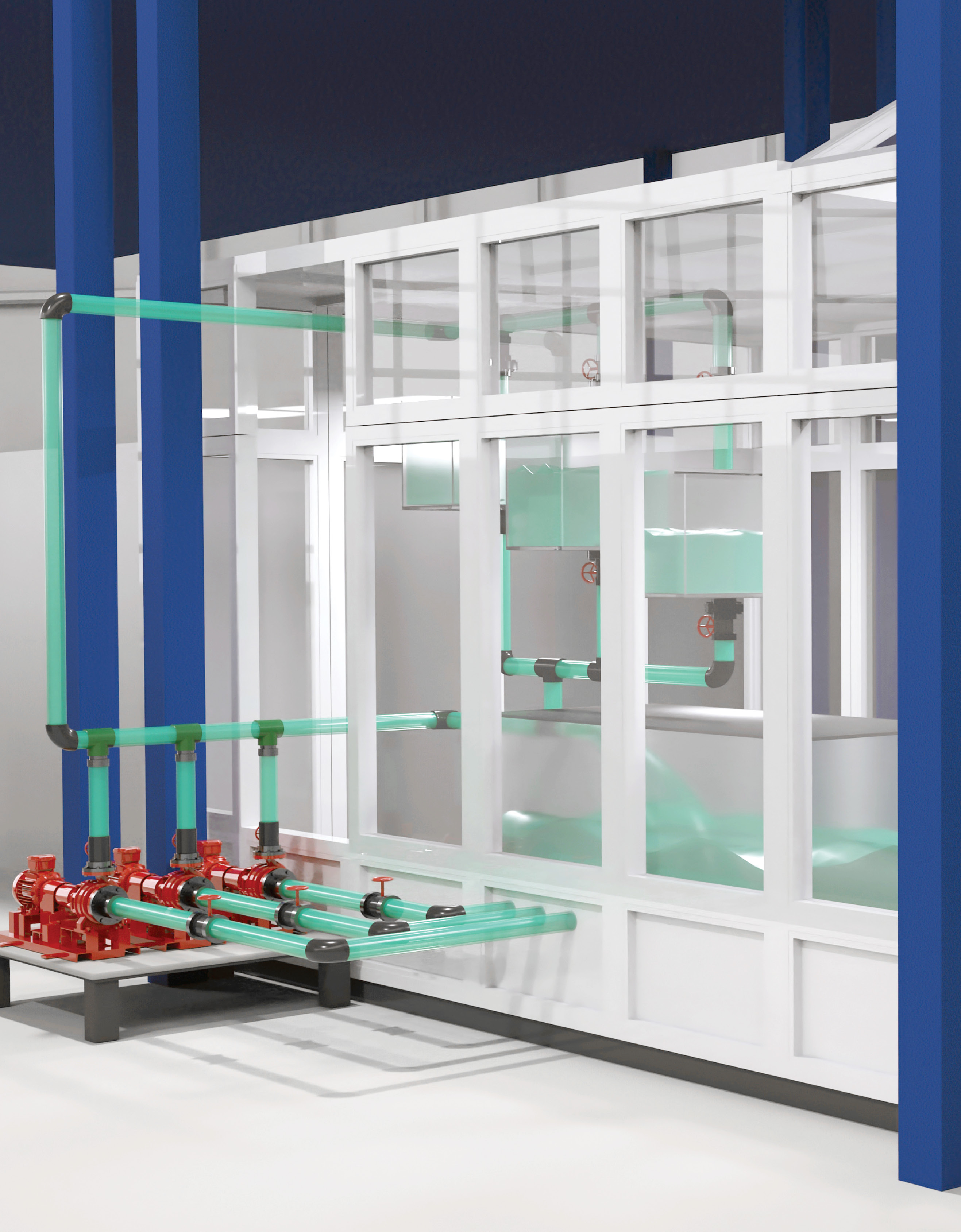

Die Grafiken zeigen die erste vorgesehene Ausbaustufe des L4EE. Im Innenraum sind industrielle Steuerungen an einem Rack montiert, um sie von der nachgebildeten Leitwarte aus im Blick zu haben. Monitore an einem Leitrechner zeigen verschiedene Überwachungs- und Optimierungstools.

An einem Fluidkreislauf kann ein typischer Prozess nachgebildet werden, in diesem Fall die Pumpensteuerung. Die Besucherinnen und Besucher des Labs können mithilfe von Handventilen Abweichungen hervorrufen und so die KI-gestützten Verfahren auf die Probe stellen. Ist Reinforcement Learning für meine Anwendung geeigneter als klassische modelbasierte Regelung? Welche Informationen darüber braucht der Bediener? Und welche Fähigkeiten und Kenntnisse erfordert der Einsatz von aktueller Kommunikations- und Steuerungstechnik für Maschinelles Lernen?

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik