Pharmaproduktion effizient

Sichere und bezahlbare Arzneimittel sind essentiell für das Gesundheitssystem. Hinzu kommt, nicht zuletzt vor dem Hintergrund der schnellen Bereitstellung von Covid-19-Impfstoffen: Mindestens genauso wichtig sind möglichst kurze Lieferzeiten. Die pharmazeutische Produktion muss diese und weitere Anforderungen meistern und dabei nicht nur Patienten versorgen, sondern auch die regulatorischen Behörden überzeugen. Wie kann das erreicht werden?

Für einen Partner des Fraunhofer IPK aus dem Bereich Pharmazie ist die Antwort klar: Die Grundlage für eine stabile und effiziente Produktion ist Operational Excellence durch konsequentes Lean Management. Lean verfolgt das Ziel, alle Aktivitäten in der Wertschöpfung optimal aufeinander abzustimmen und überflüssige Tätigkeiten zu vermeiden. Der Ansatz funktioniert aber nur dann, wenn er von den Mitarbeitenden aktiv gelebt wird. Folglich sind die Köpfe im Unternehmen die wichtigste Ressource, um Operational Excellence zu erreichen.

Der forschende Pharma-Partner des Fraunhofer IPK setzt ein hauseigenes, auf die Unternehmensbedürfnisse maßgeschneidertes Lean-Produktionssystem ein. Um die eigenen Mitarbeitenden zu dessen Anwendung zu befähigen, hat das Unternehmen gemeinsam mit dem Fraunhofer IPK, der TU Berlin und der ITCL GmbH eine eigene Lernfabrik in Berlin aufgebaut, die LEAN-Factory. Sie zielt auf mehr als Wissensvermittlung. Die Trainings in der Lernfabrik sollen Mitarbeitende befähigen, aktiv zur Operational Excellence beizutragen.

Können, wollen, dürfen

Die LEAN-Factory ist im Kern eine nachgestellte Tablettenproduktion, in der Lerninhalte praktisch vermittelt werden können. Dabei experimentieren die Mitarbeitenden aktiv und lernen so aus eigenen Erfahrungen – nahe an der Unternehmensrealität, aber ohne die laufende Arzneimittelherstellung zu beeinflussen. Auf dieser Basis vermitteln die Trainings in der Lernfabrik, wie Lean in der Pharmaindustrie funktionieren kann. Denn nicht alle Ansätze aus der Automobilindustrie lassen sich kopieren. Chemische Prozesse beliebig sekundengenau aufteilen und Stationen mit gleichen Prozesszeiten bilden – das geht eher nicht. Laborproben und Batches in der Produktion synchronisieren, damit Produkte schneller freigegeben werden, hingegen schon. Praxisbeispiele, viel Zeit für Diskussionen und ein stetiger Wechsel zwischen Seminarraum und Produktion untermauern das Gelernte.

Die Trainings wurden so konzipiert, dass sie auf Teilnehmende aus unterschiedlichsten Unternehmensbereichen eingestellt werden können. Denn die Voraussetzungen in den unterschiedlichen Werken und Arbeitsbereichen variieren. Was für die Produktion teilweise alltäglich ist, kann in administrativen Prozessen neu sein. Statt den »one-fits-all« Werkzeugkoffer zu lehren, wird deutlich gemacht, wie die einzelnen Elemente des Produktionssystems zusammenhängen, damit die passenden Lösungen vor Ort eigenständig, aber auf Basis globaler Standards entwickelt werden können.

Das Produktionssystem leben lernen

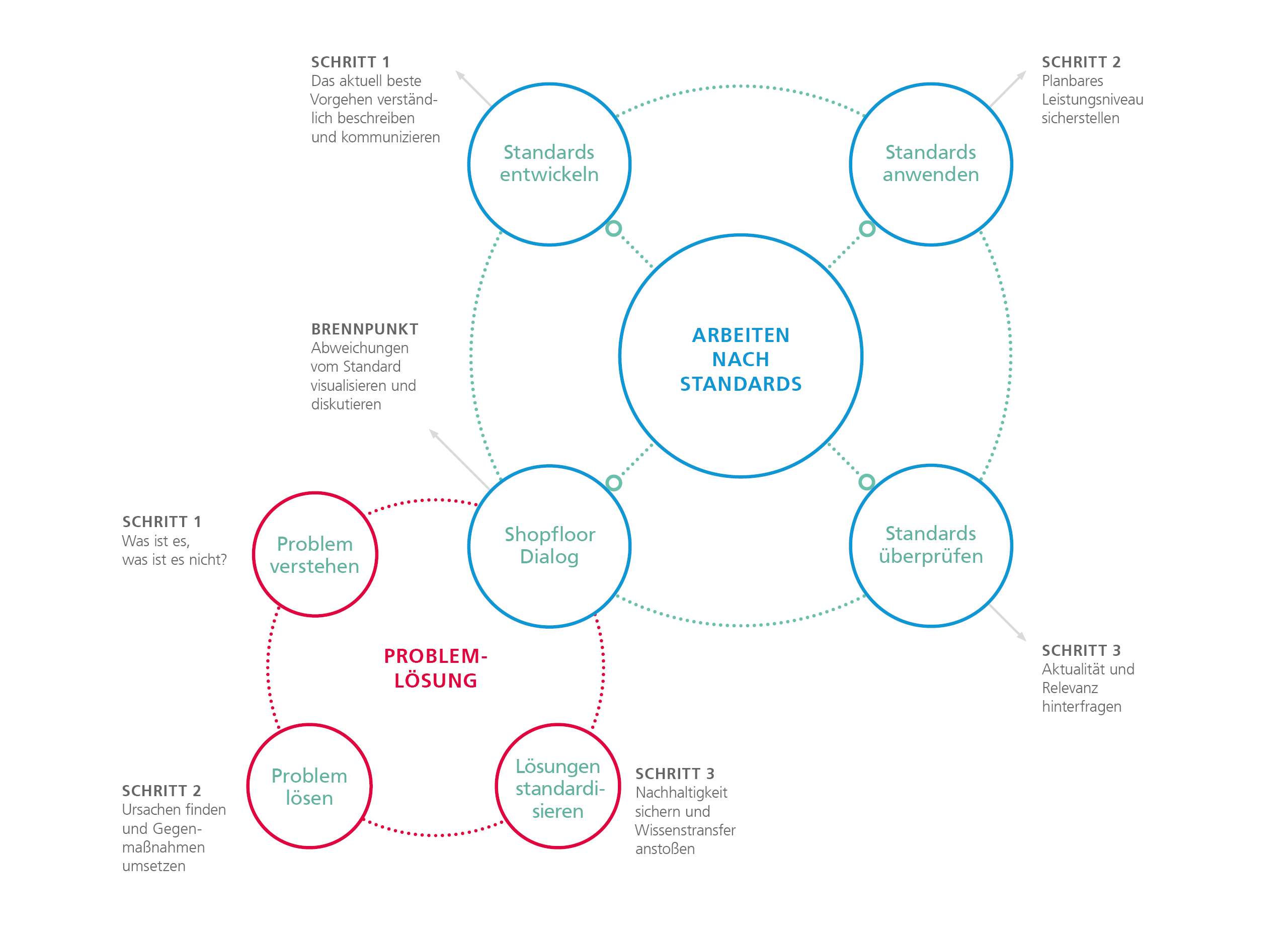

Den Kern des Produktionssystems bilden Shopfloor-Dialoge, in denen die aktuelle Leistung hinterfragt wird. Grundlage dafür sind Standards für die tägliche Arbeit, die definiert, angewendet und kontinuierlich überprüft werden. Sie ermöglichen die schnelle Identifikation von Abweichungen, sowohl positiver als auch negativer Natur. Solche Abweichungen werden in den Shopfloor-Dialogen besprochen, um geeignete Maßnahmen zu bestimmen. Positive Abweichungen können unmittelbar zur Verbesserung der Standards genutzt werden, negative hingegen stoßen eine Problemlösung an. Als Ergebnis eines gelösten Problems steht wiederum ein neuer oder verbesserter Standard.

Um zu lernen, wie man richtig standardisiert, werden die Teilnehmenden in der Lernfabrik direkt an Tablettenpresse und Granulator geschickt. Sie lernen, die dortigen Rüstprozesse möglichst visuell und verständlich zu beschreiben. Anschließend prüfen die Teilnehmenden ihre Ergebnisse gegenseitig im kleinen Wettbewerb auf Vollständigkeit und Verständlichkeit und tauschen sich über Best Practices aus. Zur Einführung in die Praxis der Shopfloor-Dialoge werden im Rollenspiel mögliche Szenarien bei Schichtende durchgespielt, mit steigendem Schwierigkeitsgrad von verspäteten Packmitteln bis zu Problemen in der Teamarbeit. Die Problemlösungskompetenz hingegen wird an konkreten Problemen der Teilnehmenden trainiert. Häufig kommen die Teams dabei auf Ideen, die sie zurück am Arbeitsplatz direkt anstoßen können.

Abholen, vorleben, begeistern

Doch am Ende des Trainings zählt nicht nur, was die Teilnehmenden inhaltlich zum Thema Lean gelernt haben. Noch wichtiger ist, dass sie das Gelernte im eigenen Arbeitsbereich anwenden wollen. Damit das gelingt, setzen die Trainings schon bei den Führungskräften an. Für sie geht es dabei nicht darum, wie möglichst effizient gerüstet wird, sondern wie man die eigenen Mitarbeitenden motiviert und mit den erforderlichen Ressourcen unterstützt. Daher gehören zu den Lernfabrik-Trainings auch Rollenspiele, bei denen der Techniker die Arme verschränken und trotzig entgegnen darf: »Ich habe jetzt wirklich Wichtigeres zu tun, als aufzuräumen.« Um Führung auf solche Situationen auf dem Shopfloor vorzubereiten, wird die Lernfabrik von Gruppen angehender Vorarbeiter bis zum ganzen Führungsteam eines Werkes frequentiert.

Fazit nach mehr als sieben Jahren Zusammenarbeit und über 2000 trainierten Kolleginnen und Kollegen: Praxis begeistert. Ob chaotische Produktion neu organisieren, die Tablettenpresse selbst rüsten, Rollenspiele – die Theorie muss kurz bleiben und die Übungen abwechslungsreich. Wichtig dabei ist der Austausch unterschiedlicher Sichtweisen. Der interne Trainer des Unternehmens stellt die Zusammenhänge im Unternehmen dar. Der Fraunhofer IPK-Trainer liefert die Außenperspektive ohne Scheuklappen. Viel lernen die Teilnehmenden aber auch voneinander. Im Erfahrungsaustausch zwischen Mitarbeitenden unterschiedlicher Standorte und Bereiche werden eigene Schwierigkeiten und erfolgreich implementierte Lösungen geteilt. Alternativ kommt ein komplettes Team, um sich zu synchronisieren und ein gemeinsames Verständnis für die Implementierung zu schaffen. Weil das weltweit wichtig ist und auch ohne Covid-19 nicht jeder Standort nach Berlin fliegen kann, wird für einige Themen bereits auf E-Learning gesetzt. Die Praxisbeispiele aus der LEAN-Factory bleiben. Und auch der umgekehrte Weg wird bereits praktiziert: Speziell wenn es an Workshops oder die operative Umsetzung geht, kommen die Trainer direkt zu den Mitarbeitenden an der Linie.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik