Vertrauen 4.0

Bei industriellen Fertigungsprozessen entstehen große Mengen an Prozess- und Sensordaten, von denen derzeit ein Großteil ungenutzt bleibt. Dabei könnten am Produktherstellungsprozess beteiligte Unternehmen von der analytischen Nutzung dieser Daten profitieren. Insbesondere hochspezialisierte KMU sind jedoch nicht bereit, sensible Prozessdaten über zentralisierte Webdienste zur Nutzung bereitzustellen. Auch dann nicht, wenn bereits moderne Fertigungsanlagen und weitgehend digitalisierte, automatisierte Prozesse implementiert sind.

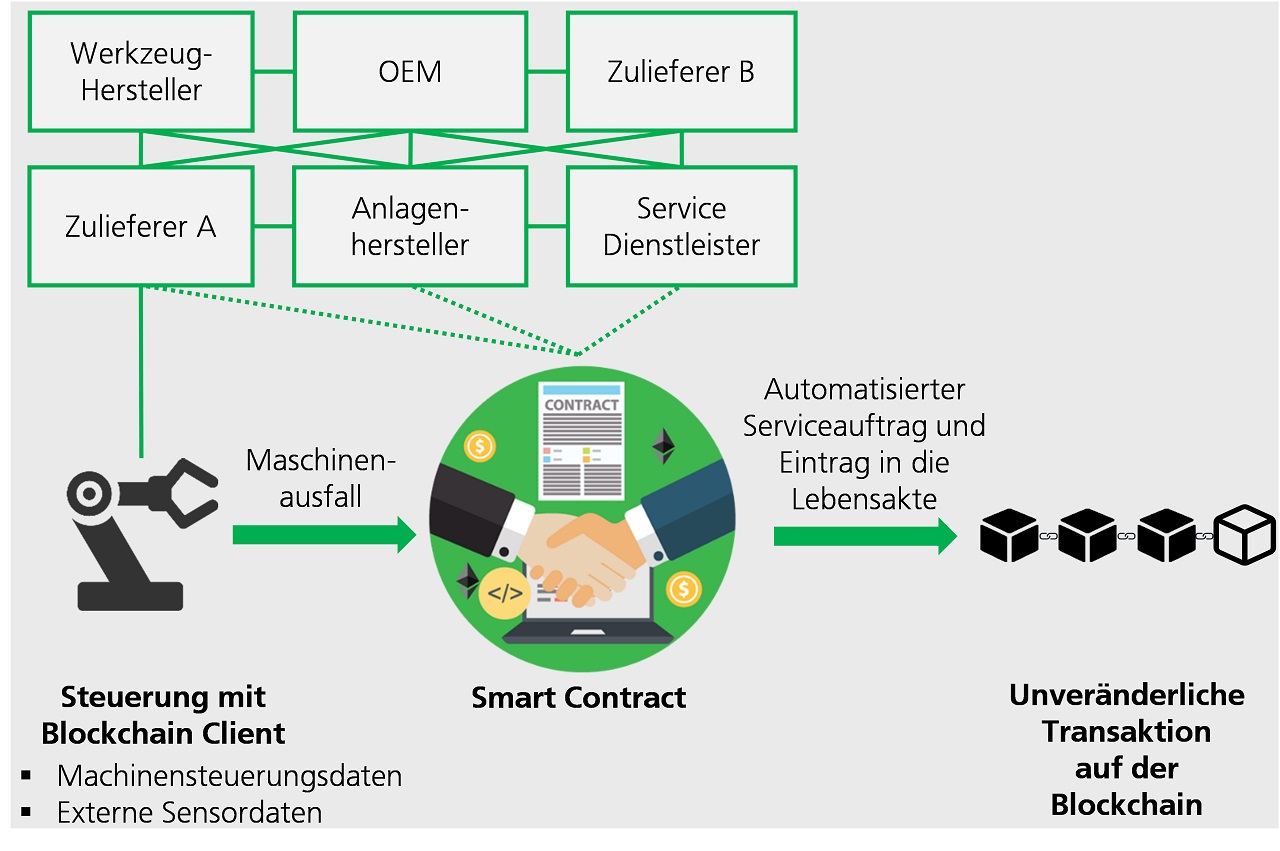

Distributed-Ledger-Technologien (kurz: DLT) wie Blockchain bieten die Möglichkeit, eine Vertrauensbasis für Parteien mit sehr unterschiedlichen Interessen herzustellen. Hierfür ist ein hohes Maß an Datensicherheit erforderlich. Mittels Tokenisierung und Kryptografie können die Netzwerkteilnehmer die Prozessdaten geschützt nutzen, ohne dass diese den anderen im Detail bekannt sind. Ein Token repräsentiert dabei eine Prozessgröße oder einen Messwert, der auf der Blockchain transferiert wird. So können beispielsweise Produktionsanlagen durch den Austausch der Token miteinander interagieren und lernen, gewinnbringend zu handeln, Ausfallzeiten zu vermeiden oder mit Hilfe von Smart Contracts prädiktiv benötigte Ersatzteile und Dienstleistungen zu bestellen.

Um das Potenzial von DLT für Anwendungen im Bereich Industrie 4.0 zu untersuchen, hat ein Forscherteam am Fraunhofer IPK einen Proof of Concept an einer »TruLaser Cell 7020« der Firma Trumpf zum Laserpulverauftragschweißen durchgeführt. Das additive Fertigungsverfahren wird hauptsächlich zur Beschichtung oder Reparatur konventionell gefertigter Bauteile eingesetzt und nutzt einen Laserstrahl, der ein Schmelzbad auf der Werkstückoberfläche erzeugt. In dieses Schmelzbad wird schichtweise pulverförmiges Füllmaterial eingebracht, welches die neue Kontur erzeugt.

In der Lasersteuerung ist ein OPC UA Server implementiert, über den relevante Prozessdaten wie die Laserleistung sowie Wartungsmeldungen im JSON-Format abgegriffen werden können. Die unveränderliche, lückenlose Historie dieser Daten lässt unter anderem Rückschlüsse auf ungewollte Prozessunterbrechungen, das Betreiben unzulässiger Betriebszustände oder die Vernachlässigung notwendiger Wartungen zu.

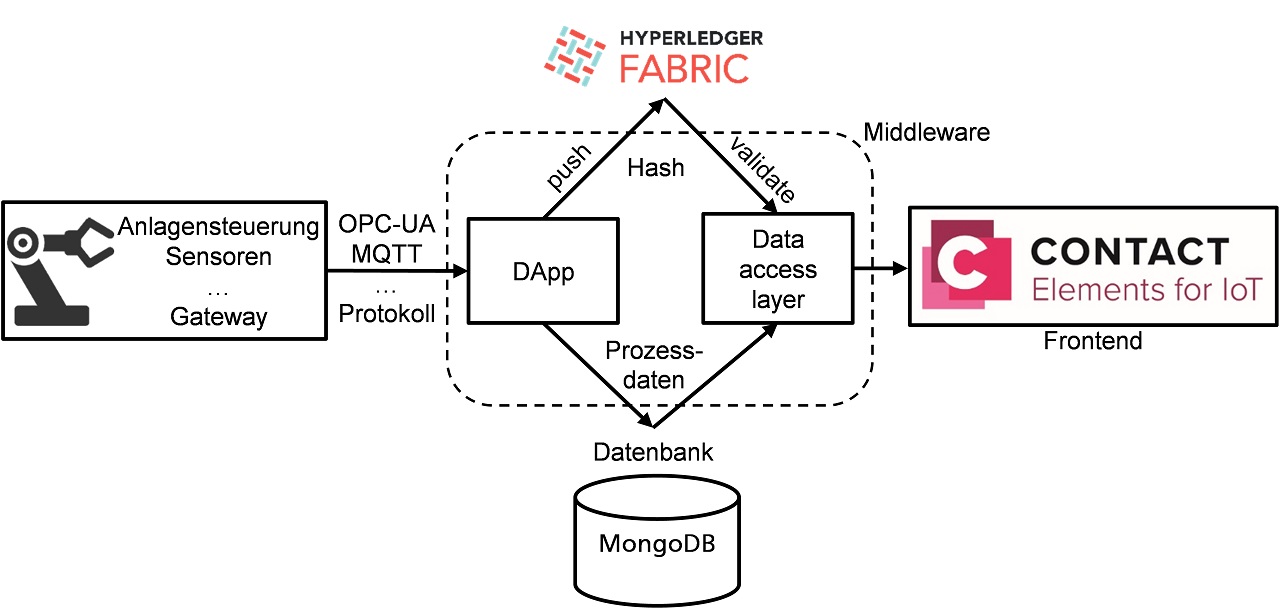

Ein OPC UA Client überträgt die Rohdaten im JSON-Format von einem Raspberry Pi an eine auf einem Smart Contract basierende Middleware (dezentralized Application, kurz: dApp). Dieser Transfer basiert auf dem IoT-Protokoll MQTT (Message Queuing Telemetry Transport). Die dApp erstellt aus den Daten eine Prüfsumme (engl. Hash). Der Hash wird in einer mit dem Framework Hyperledger Fabric (HLF) erstellten, privaten Blockchain mit Zugriffsrechteverwaltung gespeichert. Die Prozessdaten werden zudem in einer Datenbank abgelegt.

Als Frontend dient die IoT-Plattform Elements for IoT der Firma Contact Software. Hierfür stellt die dApp eine RESTful API Schnittstelle bereit, die es Elements for IoT ermöglicht, die authentifizierten Daten aus dem HLF-Netzwerk zu erhalten bzw. abzufragen. Mit Hilfe der industriell etablierten IoT-Software kann dann ein Digitaler Zwilling des Prozesses bzw. der Anlage erstellt werden. Darüber hinaus bietet Elements for IoT umfangreiche Monitoring- und Analysetools sowie Schnittstellen zu ERP-, PLM- und CRM-Systemen, über welche Bestellungen und weitere Businessprozesse ausgelöst werden können.

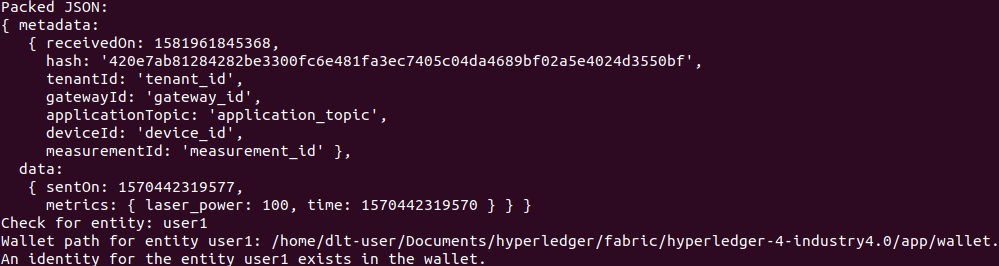

Nachfolgend ist eine Transaktion in der HLF-Blockchain bei einer Änderung der Laserleistung auf 100 W dargestellt. Die Metadaten und Metriken werden in MongoDB gespeichert.

HLF kann so auch im Bereich Industrie 4.0 genutzt werden. Der einfachste Weg, Werkzeugmaschinen mit dem Netzwerk zu verbinden, ist OPC UA in Kombination mit einem einfachen Gateway (Raspberry Pi). Der Aufwand für die Verbindung mit der Werkzeugmaschine und das Aufsetzen einer anforderungsgerechten Hyperledger Blockchain ist derzeit noch relativ hoch und erfordert sowohl fundierte IT-Kenntnisse als auch Programmiererfahrung. Dafür ist das Framework hochgradig flexibel und individualisierbar. Features wie Membership Service Provider (MSP) und Channels ermöglichen es, differenzierte Rollen und Rechte der Netzwerkteilnehmer zu definieren.

Blockchain und DLT versprechen in der Digitalisierung von Fertigungsprozessen zahlreiche Vorteile: von einer größeren Transparenz in Echtzeit bis hin zu einem höheren Automatisierungsgrad. Konkret bedeutet dies, dass sich Durchlaufzeiten verkürzen, Maschinenauslastungen erhöhen und Bürokratie bei Bestellvorgängen reduzieren lassen.

Die Blockchain fungiert dabei als »Vertrauens-Layer« zwischen den am Produktherstellungsprozess beteiligten Parteien, auf dem sich verschiedene Applikationen aufbauen lassen. Mögliche Anwendungen umfassen die Qualitätskontrolle von Fertigungsprozessen, prädiktives Bestellen von Maschinenservice oder Ersatzteilen, dynamische und nutzungsabhängige Garantiemodelle sowie die Implementierung von Echtzeit-Leasingmodellen für Fertigungsanlagen.

Hyperledger kann dabei als Bindeglied zwischen Konsortiums-Blockchains mit Zugriffsberechtigung (»permissioned«) und öffentlichen Blockchains (»permissionless«) fungieren. Eine der umfangreichsten aktuellen Entwicklungen von Hyperledger ist der auf Java basierende Ethereum Client Hyperledger Besu. Dieser dient als Schnittstelle zum Ethereum Mainnet und damit potenziell zu allen Projekten innerhalb der Enterprise Ethereum Alliance (EEA).

Vorstellbar ist beispielsweise, dass Blockchains mit Zugriffsberechtigung basierend auf einem der von Hyperledger angebotenen Frameworks implementiert werden und nach Bedarf mit der Ethereum-Blockchain kommunizieren, um beispielsweise ihren Status abzufragen. Diese interoperablen Konsortium-Blockchains könnten zukünftig die Tokenisierung aller Arten von Assets sowie die Integration in ERP- und CRM-Systeme von Unternehmen, aber auch eine weitgehend automatisierte Zertifizierung, Auditierung bis hin zur Wirtschaftsprüfung ermöglichen.

Zukünftig steht für die dezentrale Vernetzung von Konsortium-Blockchains mit dem Ethereum Mainnet das kürzlich veröffentlichte Baseline-Protokoll zur Verfügung. Bis zu einer breiten Akzeptanz von Blockchain-Anwendungen im Bereich der industriellen Fertigung müssen allerdings noch viele weitere Untersuchungen und Pilotprojekte durchgeführt werden.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik