Vorsprung durch Energieeffizienz

Modernes Energiemanagement ist für produzierende Unternehmen eine Mammutaufgabe. Steigende Preise für Energie auf dem Weltmarkt, drohende Ressourcenknappheit und die Einführung der CO2-Abgabe machen energieeffiziente Fertigung immer wichtiger, zugleich aber komplexer. Konsumentinnen und Konsumenten wünschen sich explizit energiesparsame Produkte und verhelfen diesen so zu einem stabilen, attraktiven Absatzmarkt. Höchste Zeit für Unternehmen unter Wettbewerbsdruck, sich Gedanken zu machen: Wie können sie sowohl ihre Produktion als auch ihre Produkte frühzeitig und ganzheitlich nach Energieeffizienzkriterien gestalten? Welche Rolle spielt die Produktentwicklung? Und welche neuen Lösungen können sinnvoll in ihre Produktionsprozesse integriert werden?

Am Anfang war die Produktentwicklung

Entscheidungen, die eine Produktentwicklerin oder ein Designer noch vor dem ersten Prototyp treffen, haben einen direkten Einfluss auf den ökologischen Fußabdruck eines Produktes. Am Fraunhofer IPK wird deshalb erforscht, wie die Nachhaltigkeit von Produkten entlang des gesamten Lebenszyklus verbessert werden kann. Um Produkte möglichst nachhaltig zu gestalten, muss das Produkt selbst nicht nur im Betrieb strom- oder kraftstoffsparend sein. Auch der Energieverbrauch bei der Herstellung muss möglichst klein gehalten werden. Laut Umweltbundesamt ist die Industrie der zweitgrößte Energieverbraucher Deutschlands, nach dem Verkehr und vor den Privathaushalten. Da der deutsche Strommix noch immer zu knapp zwei Drittel aus »konventionellen Energieträgern« (sprich fossile Brennstoffe plus ein schrumpfender Anteil an Kernenergie) besteht, bedeutet das eine Menge Treibhausgasemissionen.

Der Energieverbrauch der deutschen Industrie ist im Vergleich zu 1990 zurückgegangen und hat sich in den letzten Jahren auf einem stabilen Niveau eingependelt. Im Mobilitätssektor haben sich Energieeffizienzmaßnahmen in der industriellen Praxis etabliert und machen sowohl Autos als auch deren Produktion zunehmend energiesparsam. So hat sich der Kraftstoffverbrauch eines Durchschnitts-PKW im gesamten Zeitraum von 1995 bis 2017 um 1,4 Liter pro 100 Kilometer verringert. Andererseits wirken Wirtschaftswachstum und Konsumsteigerung dem entgegen und verhindern, dass der Energieverbrauch weiter sinkt.

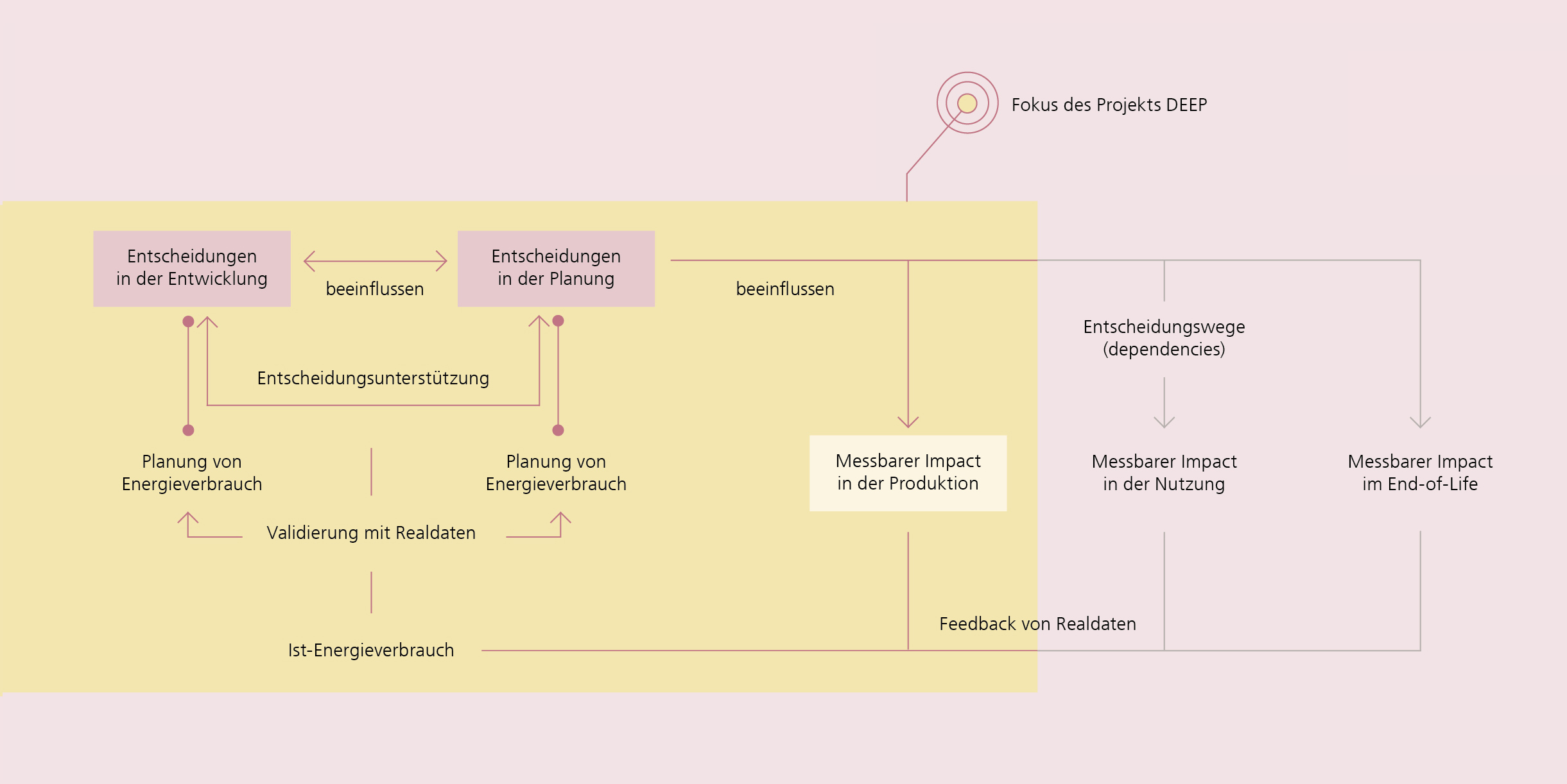

Ein Team vom Fraunhofer IPK erprobt nun, wie man bereits in der Produktentwicklung den Grundstein für eine energieeffizientere Produktion legt. Das Forschungsteam erarbeitet dafür ein unternehmensspezifisches Modell, anhand dessen Entscheidungen in der Produktentstehung und Prozessplanung und deren Auswirkungen auf den Energieverbrauch in der Produktion qualitativ bewertet werden können: das sogenannte Design-Dependencies-Modell für energieeffiziente Entscheidungen in der Produktentstehung (DEEP). Ziel ist es, für die relevanten Entscheider schon in den früheren Phasen der Produktgestaltung Transparenz darüber zu schaffen, an welchen Stellen der werksinternen Produktion wie viel Energie verbraucht wird.

Um das entwickelte Modell anhand realer Energiedaten nachzuvollziehen, wird zu Beginn der Einführung eines solchen Modells ein repräsentatives Beispielprodukt oder -system identifiziert. Geeignet sind insbesondere Produkte, die große Spielräume für Entscheidungen über Produktgestaltung und Produktionsprozesse in der Entwicklungsphase besitzen. Damit hat das Forschungsteam eine geeignete Grundlage, um Potenziale zur Optimierung des Energieverbrauchs zu identifizieren. Wenn Unternehmen ein solches Modell umsetzen und als Basis für Feedback-to-Design – die Rückführung von Informationen in die Design-Phase – einsetzen wollen, muss zunächst die methodische Grundlage für das Konzept einer Entscheidungsunterstützung gelegt werden. Dies erfolgt in drei Schritten:

- Schritt 1: Modellierung der Entscheidungswege

Im ersten Schritt werden die relevanten Entscheidungen in der Produktentwicklung und Prozessplanung identifiziert und in einem von Fraunhofer IPK-Wissenschaftlerinnen entwickelten Tool modelliert. Dazu werden die Entscheidungen an die Aktivitäten im aufgenommenen Entscheidungsprozess geknüpft. Resultat ist ein Modell mit allen relevanten Entscheidungen, deren Lösungsraum und konkret gewähltem Lösungsresultat. Zudem sind auch die Informationsflüsse im Unternehmen dargestellt: also die Daten und Modelle, die von der ersten Idee bis hin zum Produktionsstart erstellt werden. Der methodische Ansatz hinter dem Tool fußt auf der Theorie des ganzheitlichen Entwicklungsumfeldes (EOS). Dementsprechend werden auch die IT-Systeme und verantwortlichen Rollen als Teil dieser Entscheidungswege mit modelliert. - Schritt 2: Modellierung der Abhängigkeiten von Energieverbrauch und Designentscheidungen

Anschließend werden die Entscheidungen, Lösungsräume und Resultate aus dem Modell extrahiert. Die Abhängigkeiten von Energieverbrauch und Designentscheidungen werden dann mithilfe des Design Dependencies Visualization Tool (DDVT), welches von der

TU Berlin entwickelt wurde, modelliert. - Schritt 3: Verknüpfung und Identifikation von Energieeinsparungspotenzialen

Zur Verknüpfung werden die in der Produktion erfassten Energiedaten ausgewertet, auf das einzelne Produkt rückgerechnet und mit den Designentscheidungen verknüpft. Dadurch können Transparenz für Entwicklung und Planung geschaffen und Energieeinsparungspotenziale identifiziert werden. Als konkretes Ergebnis wollen die Wissenschaftlerinnen langfristig ein ganzheitliches Feedback-to-Design-Modell und ein Softwarewerkzeug entwickeln. In einem industriellen Anwendungsfall wurde diese Methode erprobt.

Anwendungsfall: Automobilproduktion

Die prototypische Erprobung wurde in Kooperation mit der Mercedes-Benz AG im Werk in Berlin-Marienfelde umgesetzt. Das unternehmensspezifische Modell bildet anhand des Beispielproduktes Nockenwellenrohr ab, wie die Entscheidungen im Rahmen der Produktentwicklung und der Produktionsplanung den Energieverbrauch in der Produktionsphase beeinflussen. Damit kann das Unternehmen seine Produktionsentscheidungen auf eine solide Datenbasis stellen und langfristig ein Empfehlungssystem für eine nachhaltige Produktion entwickeln. Die Energieverbrauchsdaten werden zukünftig kontinuierlich erhoben. Das Forschungsteam hofft, diese langfristig so auswerten zu können, dass daraus (teil)automatisiert Empfehlungen für Produkt- und Produktionsentscheidungen abgeleitet werden können. Die Erkenntnisse der Erprobung dienen so als Entscheidungsunterstützung für die nachhaltigere Gestaltung von Produkten und Produktionsprozessen.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik