Resilienz ins Unternehmen!

Corona versus die deutsche Wirtschaft: Der Ausgang dieses Spiels ist derzeit noch offen. Gewiss ist, dass die Pandemie der Ökonomie schwer zugesetzt hat. Nach Umfragen des Online-Portals Statista erwarteten im Juni 2020 rund 77 Prozent der inländischen Unternehmen für das Jahr 2020 einen Umsatzrückgang. Mehr als 50 Prozent der Unternehmen gaben an, »dass sie nicht länger als sechs Monate überleben werden, wenn die Einschränkungen aufgrund der Corona-Pandemie noch für längere Zeit aufrechterhalten werden.« Die Herausforderungen sind vielfältig. Sie reichen von abgerissenen und unverlässlichen Lieferketten und Distributionswegen zum Kunden bis zum Ausfall der gesamten Geschäftsbasis, etwa im Veranstaltungsbereich.

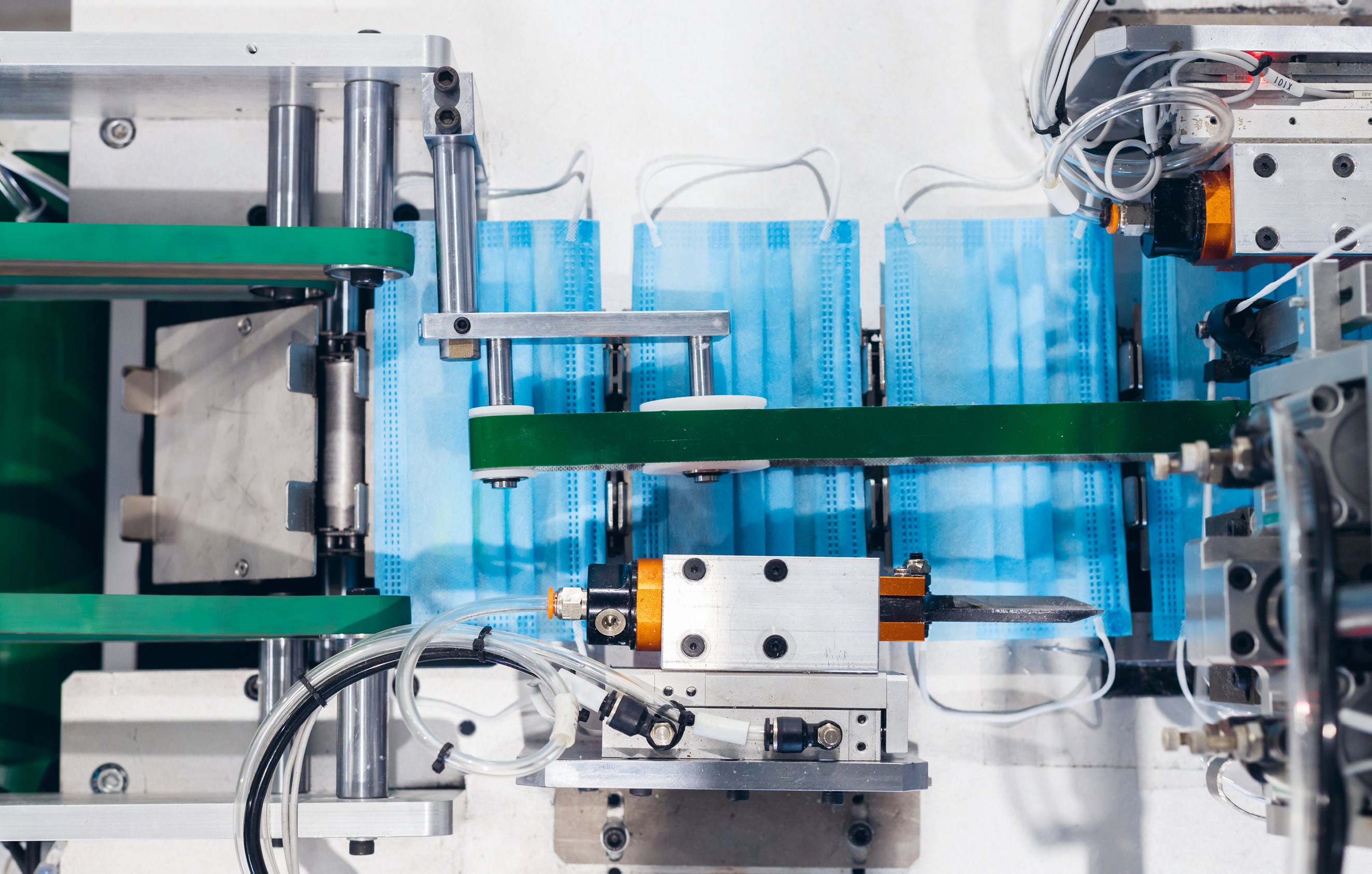

Doch die Pandemie schreibt auch andere Geschichten. Etwa die eines mittelständischen Anlagenbauers aus Thüringen, der es im Frühjahr 2020 schaffte, binnen sechs Wochen sein Portfolio um eine Anlage zur Herstellung von medizinischen Schutzmasken zu ergänzen. Bis zu diesem Zeitpunkt war das Unternehmen auf Bereiche fokussiert, die besonders von der Krise getroffen waren. Die neue Anlage konnte Einnahmenverluste in diesem Bereich teilweise kompensieren und Kurzarbeit deutlich reduzieren.

Sechs Wochen von der Konzeption bis zur ersten Auslieferung: Betrachtet man solche Ergebnisse, stellt man fest, dass die Erfolgsrezepte neben einer exzellenten Führung oft darin liegen, dass ein ganzheitliches Produktionssystem (GPS) konsequent hinsichtlich Resilienz gelebt wird – auch wenn den betroffenen Unternehmen nicht immer bewusst ist, dass sie Resilienzprinzipien anwenden. Was aber bedeutet es eigentlich, ein GPS auf Resilienz zu trimmen?

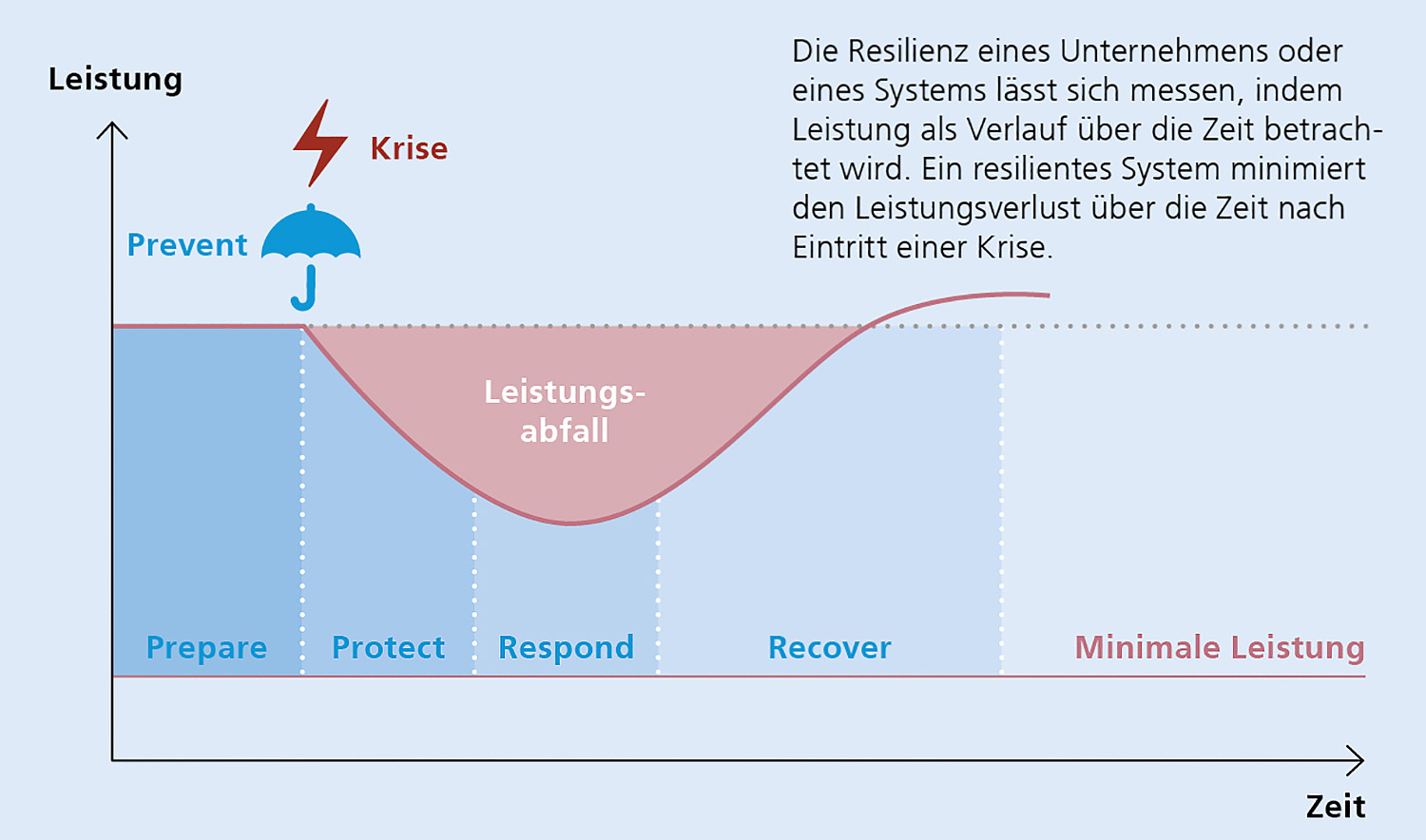

Ein ganzheitliches Produktionssystem strebt an, alle Unternehmensbereiche, die nahe an der Produktion oder in diese involviert sind, nach gleichen Grundsätzen zu organisieren und die Abläufe mit denselben Methoden und Systemen zu steuern. Unter »Resilienz« verstehen wir die Fähigkeit, Krisen und Rückschläge – egal, ob durch interne oder externe Störfaktoren verursacht – als Individuum oder Verbund nicht nur unbeschadet zu überstehen, sondern auch gestärkt daraus hervorzugehen. Anders als klassisches Risikomanagement, das sich auf die Identifikation und den Umgang mit spezifischen Risiken innerhalb der Prozesse eines Unternehmens konzentriert, wählt das Resilienzmanagement einen ganzheitlicheren Ansatz. Statt nur zu fragen, welche Faktoren die eigene Wirtschaftsleistung negativ beeinflussen könnten, beleuchtet es, welche Maßnahmen die Leistungsfähigkeit vor, während und nach der Krise erhalten oder verbessern. Die Krisenbewältigung wird in fünf Phasen eingeteilt, die in der Grafik rechts dargestellt sind. Für sie werden unterschiedliche Instrumente, Verantwortlichkeiten und Vorgehensweisen definiert.

Viele Wege führen zum Ziel

Aber wie integriert man die Resilienz ins Produktionssystem? Dazu gibt es diverse Ansätze. Zunächst könnte man versuchen, ein Managementsystem neu aufzubauen und dabei ein nach Resilienzphasen orientiertes Konzept anzuwenden. Allerdings zeigt die mittlerweile rund dreißigjährige Erfahrung mit der Einführung von Lean Management, dass der Einführungsprozess aufwändig und langwierig ist und keine schnellen Erfolge erwarten lässt. Zudem wäre dieses Vorgehen nicht sinnvoll, wie auch das Beispiel von Unternehmen zeigt, die bereits über ein nach Lean-Prinzipien organisiertes GPS verfügen. Diese könnten versuchen, die Resilienzphasen als zusätzliche Aspekte in die Ziele und Gestaltungsprinzipien des Produktionssystems aufzunehmen. Damit steigt jedoch die Komplexität des Gesamtsystems, womit das gesamte GPS schwerfälliger wird.

Ein Beispiel: Produktionssysteme können durchaus definieren, wie mit externen Störungen umzugehen ist. Die Störungstypen, die dabei festgelegt werden, sind jedoch bisher meist relativ einfache Lieferkettenbrüche oder Ereignisse, die dazu führen könnten, dass der Kunde unzufrieden reagiert. Größere Disruptionen, wie der Ausfall des gesamten Zuliefernetzes durch Grenzschließung oder der Abbruch einer Kundenbeziehung durch unerwartete Zahlungsunfähigkeit des Abnehmers, sind nicht vorgesehen. Das ist auch gut so, denn der Ansatz, für alle denkbaren Störfälle Verfahren zur Abwehr zu entwickeln und diese in ein GPS zu integrieren, hätte einen immensen Aufwand und auch eine erhebliche Trägheit des gesamten Systems zur Folge.

Resiliente Abläufe vorbereiten

Die Lösung sollte eher sein, die Resilienz in die Anwendung des Produktionssystems zu bringen. Oder noch besser: Das ganze Unternehmen von vornherein so aufzustellen, dass alle Abläufe Resilienz fördern. Dazu sollten die Abläufe wenige Organisations- und Systembrüche enthalten. Und: Bei der Umsetzung der Prozesse in Krisenphasen sollte ein erhöhtes Maß an Flexibilität zugelassen werden. Hier können Unternehmen vom Sicherheits- und Schutzbereich lernen. Dort werden Verfahren angewendet, die unabhängig von der spezifischen Lageursache die gleichen Mechanismen zur Vorbereitung, Vermeidung und Abwehr negativer Einflüsse beinhalten. So ist die Aufbau- und Ablauforganisation eines Krisenlagezentrums bei Polizei oder Feuerwehr immer selbstähnlich, egal ob eine Naturkatastrophe oder eine Pandemie die Krise verursacht. Im Unternehmenskontext bedeutet das, bereits im Normalbetrieb Resilienzprinzipien standardisiert anzuwenden, den Umgang mit Ausnahmesituationen zu trainieren und für die Einrichtung eines Krisenstabs vorzusorgen. Der Umgang mit kritischen Situationen kann beispielsweise regelmäßig in Simulationen geprobt werden, ähnlich wie an Schulen der Feueralarm. Wenn Rollen und Verantwortlichkeiten verinnerlicht sind, können im Krisenfall unabhängig vom Anlass flexibel Maßnahmen zum Umgang mit der Störung ergriffen werden. Dazu muss zunächst das externe Umfeld in Verbindung mit den internen Prozessen und Fähigkeiten beurteilt werden. Dabei hilft ein Lagebild, das bereits im Normalbetrieb eine fundierte Entscheidungsfindung und Optimierung von Abläufen gewährleistet. Seine volle Schlagkraft entfaltet das Lagebild in einer Ausnahmesituation, wenn der Gebrauch im regulären Betriebsalltag regelmäßig geübt wurde – dann sind Unternehmen auch fähig, unvorhergesehene Ereignisse, sogenannte »Black Swan Events«, erfolgreich zu bewältigen.

Eine weitere sinnvolle Erweiterung von GPS bietet die inverse Risikoanalyse. Anstatt nur zu schauen, wie Gefahren abgewendet werden können, die möglicherweise nicht zu beeinflussen sind – etwa eine Naturkatastrophe – wird die Betrachtungsperspektive gedreht: Es werden Strategien entwickelt, wie bei Ausfall von Ressourcen, Prozessen oder Geschäftsbeziehungen ein gewünschter Leistungszustand erreicht werden kann. Solche Betrachtungen führen zu Resilienz durch Flexibilität. Produktionsanlagen und Prozesse können zum Beispiel so ausgelegt werden, dass eine Umstellung der eigenen Fertigungstiefe in einem definierten Zeitfenster erreicht wird, wenn die Lieferkette abbricht.

Noch einen Schritt weiter geht das sogenannte »MacGyver-Prinzip«, besser bekannt unter dem Begriff »Bricolage«. Dabei werden Mitarbeiter trainiert nicht darauf zu warten, dass alle für die Erfüllung ihrer Aufgaben notwendigen Ressourcen zur Verfügung stehen. Stattdessen lernen sie, in einer Ausnahmesituation mit aktuell zur Verfügung stehenden Mitteln Lösungen zu finden. Dieses Prinzip sollte jedoch mit Vorsicht angewandt werden, damit im Normalbetrieb die optimierten Prozessabläufe nicht gefährdet werden.

Im Netzwerk erfolgreicher

Last but not least steigert institutionelle Vernetzung die Resilienz von Unternehmen. Beobachtungen zeigen, dass Unternehmen, die in der aktuellen Pandemie auf viele verschiedene Partner zurückgreifen können – sei es zum Erfahrungsaustausch oder in Technologie- und Lieferbeziehungen – den Herausforderungen sehr viel besser begegnen als andere. Zu den Erfolgsrezepten des eingangs erwähnten thüringischen Anlagenbauers gehört zum Beispiel, dass sein Netzwerk auch Partner umfasst, die a priori keinen Bezug zu seinem Kerngeschäft hatten. Erst in der Pandemie entfaltete sich deren Wert für die Weiterführung des Betriebs. Vernetzung ermöglicht es unter anderem, auf strukturelle und operative Aufwendungen zu verzichten, wie sie mit der Schaffung von Redundanz und intensiven Vorsorgemaßnahmen für die Abwehr von Krisen einhergehen.

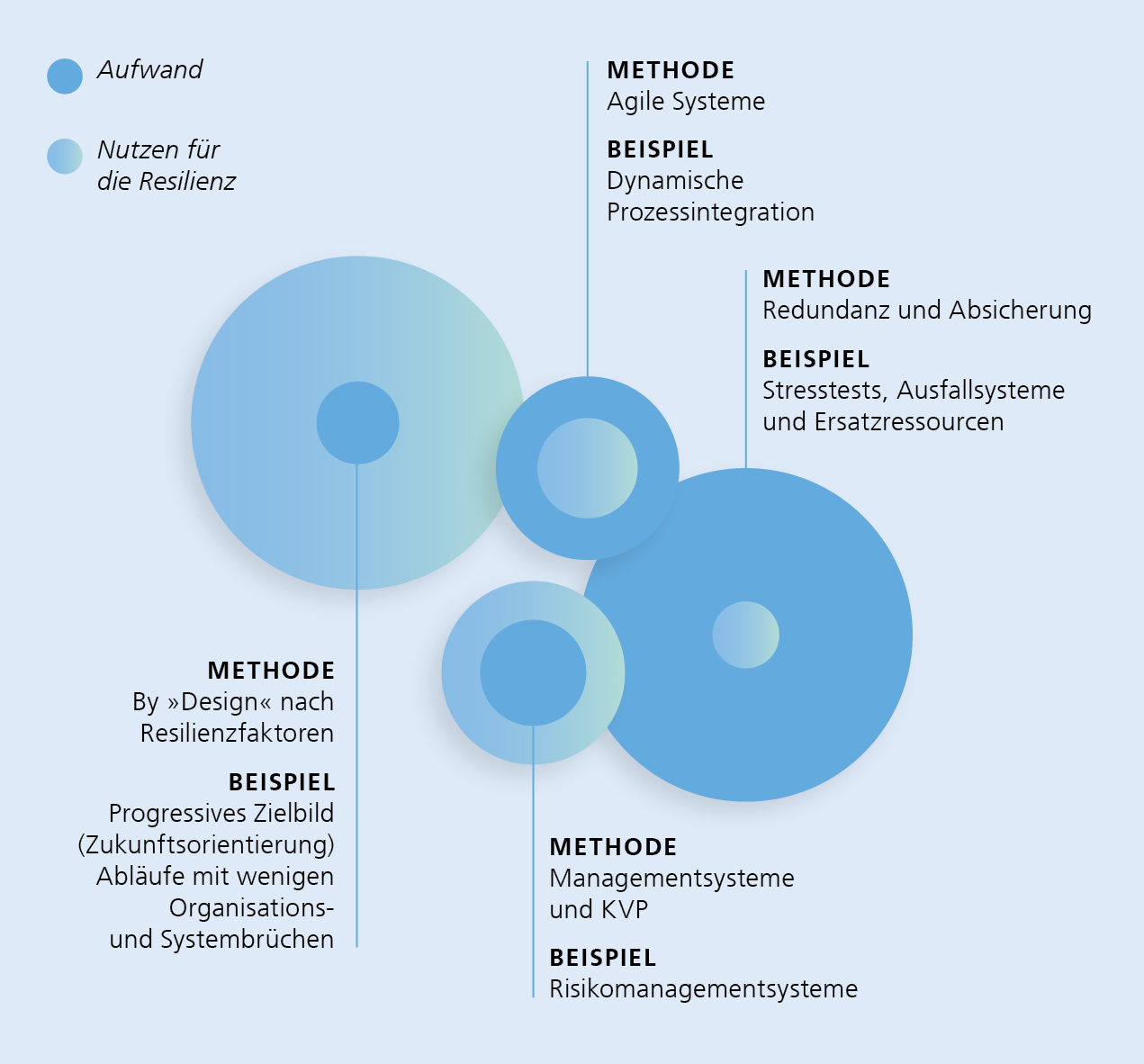

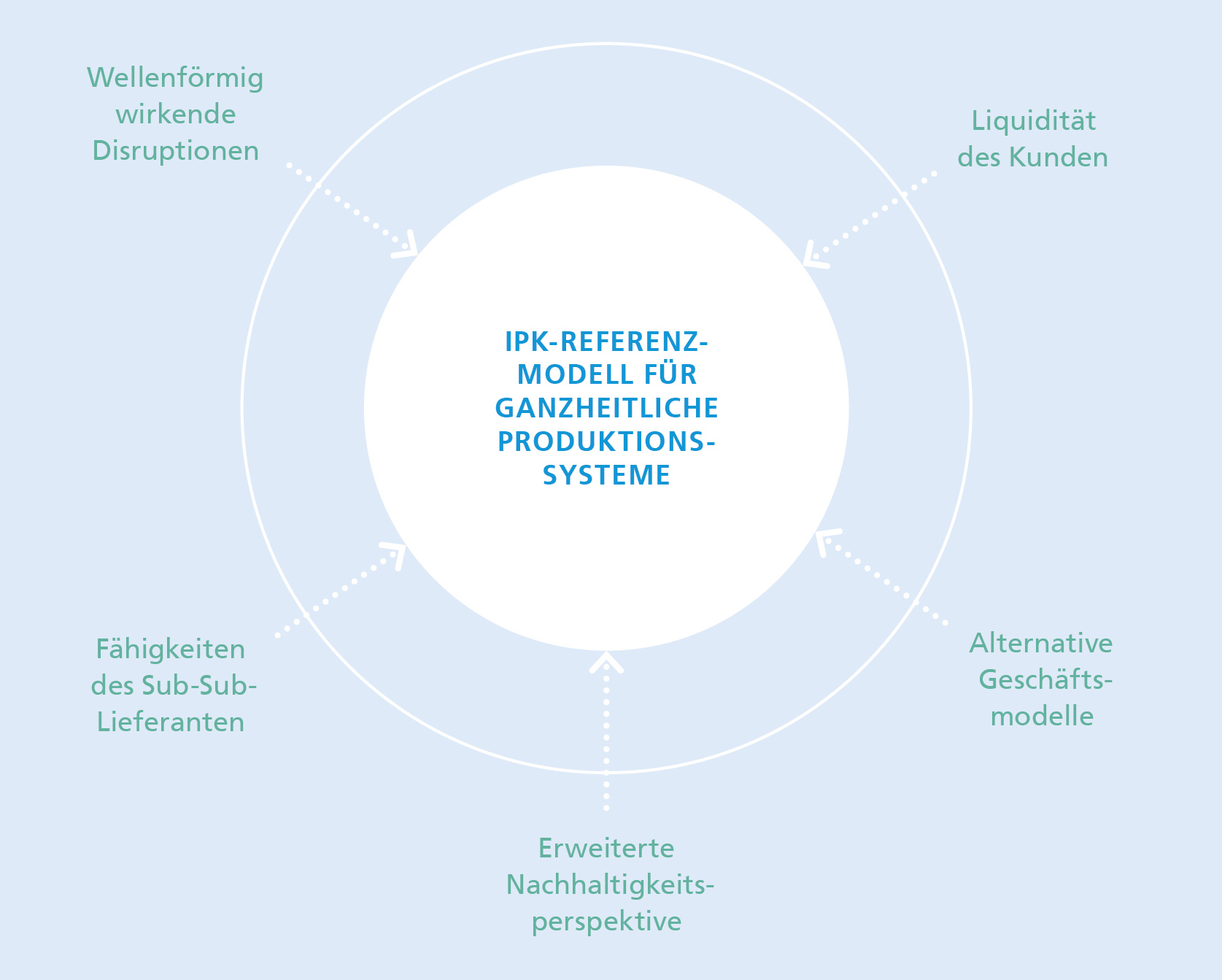

Wie sich unterschiedliche Herangehensweisen an Resilienz in Aufwand und Nutzen unterscheiden, verdeutlicht die Abbildung links. Weitere exemplarische Lösungen zur Resilienzsteigerung für produzierende Unternehmen finden sich rechts. Um die genannten Strategien zur Erhöhung der Resilienz in Unternehmen, insbesondere aus dem Produktionssektor zu verankern, erweitert das Fraunhofer IPK das Referenzmodell für ganzheitliche Produktionssysteme um wichtige Resilienzaspekte. Wesentliche Merkmale sind die Integration von Liquidität sowie der dynamischen Konfiguration des Produktionssystems entlang der Phasen eines Ereignisses. So wird es zum Beispiel möglich, Wertschöpfungsanteile entsprechend der Fähigkeiten von Partnern ad hoc und sicher so zu verschieben, dass Ende-zu-Ende-Prozesse nicht abbrechen.

Lösungen zur Resilienzsteigerung in Unternehmen

- Permanenter Anlauf und temporäre Serienproduktion:

Skalierbare Pilotfertigung über den gesamten Prozess unter Verwendung unterschiedlicher Automatisierungsgrade - Liquiditätsorientierung:

Schnittstellen und Anlagen so gestalten, dass erst mit Auftreten einer neuen Variante definierte Kosten entstehen (Respond und Recover) - Effizientes Monitoring von sich ändernden Umfeld- und Black-Swan-Effekten:

Adaptives interaktives Lagebild, KI-basierte Mustererkennung von Prozessanomalien - Entwicklung anlassunabhängiger Krisenorganisation:

Adaptives virtuelles Lagezentrum in Anlehnung an Prinzipien des Sicherheitsbereichs, jedoch mit Liquiditätsgesichtspunkten - Dynamische und sichere Verschiebung von Wertschöpfungsanteilen:

Reifegradbasierte organisationsübergreifende Technologiekettenerzeugung (inklusive Verteilung und Integration) sowie -absicherung (Zertifizierung) - Organisationsübergreifende Integration von Geschäftsmodell-, Produkt-, Produktions- und Distributionsentwicklung in regulierten Märkten:

Vernetzung unterschiedlicher Modelle mithilfe von Adaptoren und Synchronisationssystemen wie der High Level Architecture (HLA), virtuell assistierte Ertüchtigung von Partnern

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik