futur: Haben Sie außer den Transparenzversprechen noch weitere überzeugende Argumente für Ihre Kunden, was die Vernetzung angeht?

Plüss:

Kunden sind heutzutage kaum bereit, ihre Maschinen ständig am Netz zu haben. Unsere Lösung ist deshalb, dass der Kunde die Maschinendaten in seinem Firmennetz lokal auf einem Edge Device sammelt. Eine Vernetzung zu unserem System wird nur auf Anfrage des Kunden über den Remoteservice gewährt. Der Kunde kann selber bestimmen, wann er den Datentunnel öffnet und wann er ihn schließt.

futur: Es ist immer noch so, dass die Produktion Vorrang hat und die Instandhaltung als nachgelagerter Service angesehen wird. Wie lässt sich Instandhaltung besser als Teil der Wertschöpfung begreifen?

Geisert:

Es muss in die Köpfe der Verantwortlichen, dass nur mit einwandfrei funktionierenden Produktionsanlagen eine effiziente Produktion stattfinden kann. Wenn wir von Industrie 4.0 reden, reden wir von einem Ökosystem, in dem alle Stakeholder zur Erreichung einer effizienten Produktion miteinander kooperieren müssen. Wie Herr Plüss schon sagte, ist das nicht eine technische Hürde, sondern eher ein organisatorisches Thema.

Plüss:

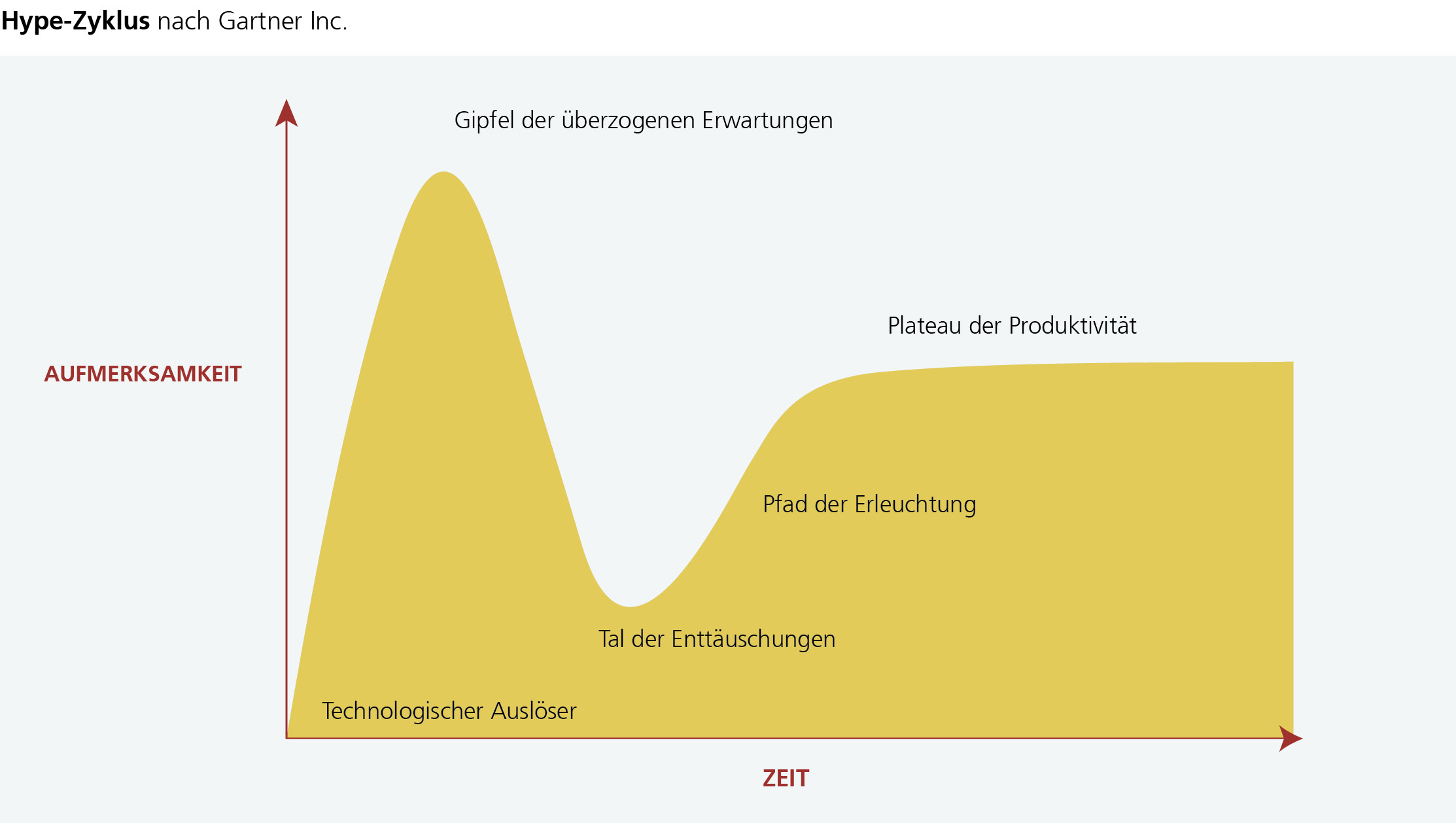

Wir orientieren uns in Digitalisierungsfragen am Kundennutzen, nicht am Hype. Deshalb haben wir die ganze Wertschöpfungskette in eine Customer Journey aufgenommen und unterstützen unsere Kunden entlang des Produktlebenszyklus. Die Phase der Instandhaltung ist die längste Phase im Leben einer Maschine. Unsere Maschinen sind mehrere Jahrzehnte im Einsatz, da ist diese Phase eigentlich die elementare Phase in der Lifecycle-Betrachtung. Softwarelösungen, Updates und Upgrades können hier erhebliche Optimierung gewährleisten. Dabei ist es sehr wichtig, Daten zu erheben, weil sie Rückschlüsse auf die Sinnhaftigkeit bestimmter Prozesse zulassen. So können zum Beispiel unnötige Serviceaktionen vermieden werden, bei denen hohe Kosten für Arbeit und Ersatzteile anfallen können.

Geisert:

Hier hilft die Digitalisierung und die Erfassung vieler Sensordaten, Licht ins Dunkel zu bringen. Wie verschleißt meine Maschine abhängig von der Belastung, der sie in der Produktion ausgesetzt ist? Wenn wir hier bessere Erkenntnisse haben, die auf den erfassten Daten basieren, dann wird auch die Einsicht und das Verständnis, warum welche Maßnahmen notwendig sind, besser bei den Verantwortlichen ankommen.

Plüss:

Ein großes Problem in der Industrie ist bisher noch die stark proprietäre Denkweise. Der Endkunde lebt ja nicht nur von einem Lieferanten. Da gibt es viele Komponenten wie Sensoren und Steuerungsvarianten, und jeder versucht, sich sein Ökosystem zu sichern. Das macht die Analyse und Datenauswertung sehr mühsam. Wir arbeiten daher im VDW (Anm.: Verein Deutscher Werkzeugmaschinenfabriken) an einer universellen Schnittstellenbeschreibung für Maschinen.

Geisert:

Neben standardisierten Schnittstellen wären außerdem auch standardisierte Auswertungen sinnvoll. Bisher sind Ergebnisse unterschiedlicher Anbieter von Werkzeugmaschinen oft nicht vergleichbar, weil die Algorithmen nicht offengelegt werden.

futur: Inwieweit spielen Nachhaltigkeitsbetrachtungen im Kontext der Instandhaltung eine Rolle?

Plüss:

Wir betrachten das Maschinenüberholungsgeschäft als Dienstleistung in unserem Komplettlösungspaket. Wenn ein Kunde eine Maschine verschrotten will, bieten wir zum Beispiel an, die Maschine zurückzunehmen und zu überholen. Diese sogenannten Second Life-Maschinen sind bei uns in bestimmten Märkten sehr gefragt, zum Beispiel als Einstiegsmaschinen für Kunden, die sich eine neue Maschine nicht leisten können. Im Sinne der Nachhaltigkeit ist das eine saubere Lösung.

Geisert:

Instandhaltung ist per se nachhaltig, da sie versucht, die Ressourcen möglichst lange sinnvoll einsetzbar zu halten. Es leuchtet sicher ein, dass eine nicht gut gewartete Anlage auch mehr Energie verbraucht als gedacht. Wir nutzen auch für das Condition Monitoring die Antriebsströme und werten diese aus. Hier sehen wir einen direkten Zusammenhang mit dem voranschreitenden Verschleiß. Durch die erhobenen Daten können wir außerdem Optimierungspotenziale für bestehende und zukünftige Anlagen sehen und so Feedback to Design geben.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik