In-situ FEM

Bereits heute verringert digitales Prototyping den Aufwand für kosten- und zeitintensive physische Tests in der Produktentwicklung durch den Einsatz von CAx Werkzeugen. Numerische Verfahren werden für das methodische Absichern und Simulieren von physikalischen Produkteigenschaften eingesetzt. Eine weit verbreitete Form sind Finite-Element-Methoden (FEM), um z.B. Festigkeits- und Verformungsanalysen durchzuführen. Für die Bedienung und richtige Interpretation von Ergebnissen derartiger Tools ist geschultes Personal notwendig. Stetig kürzer werdende Produktentwicklungszyklen und der Bedarf nach individuellen Produkten führen zu einer steigenden Variantenvielfalt – welche entsprechend separat manuell abzusichern sind. In-Situ-Verfahren (lat. für »am Ort«) integrieren automatisierte CAx Methoden direkt in den Produktionsprozess, wodurch sich der manuelle Designaufwand in der Entwicklung lediglich auf Basisvarianten beschränkt. Darüber hinaus kann die Qualität und Auslastung bei einer Batch-One Produktion optimiert und sich verändernde Produktionseinflüsse (z.B. Verschleiß) berücksichtigt werden.

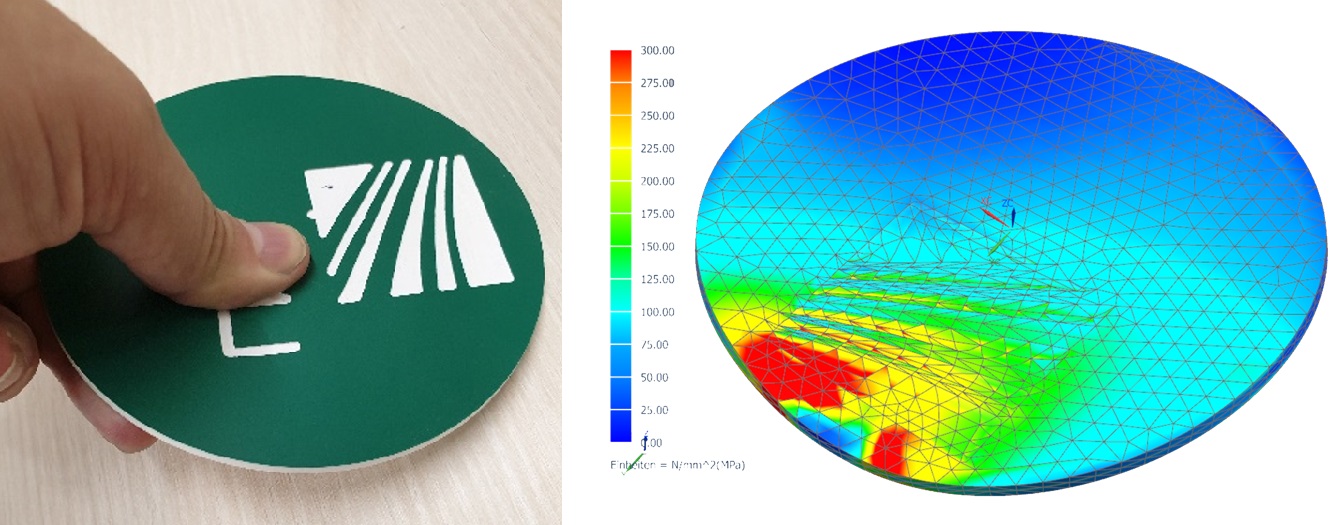

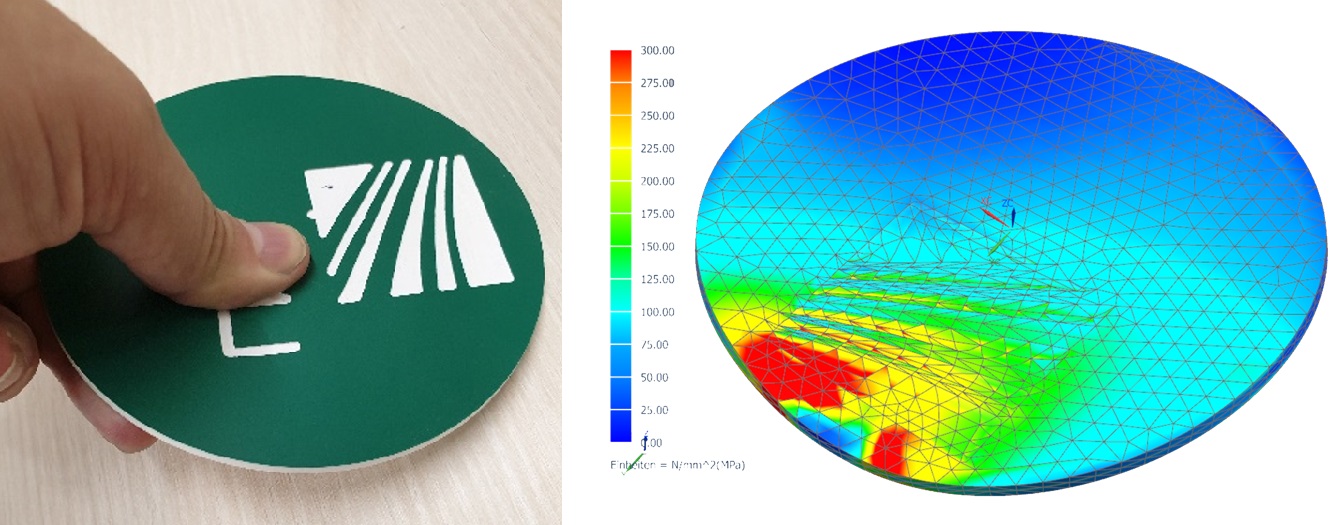

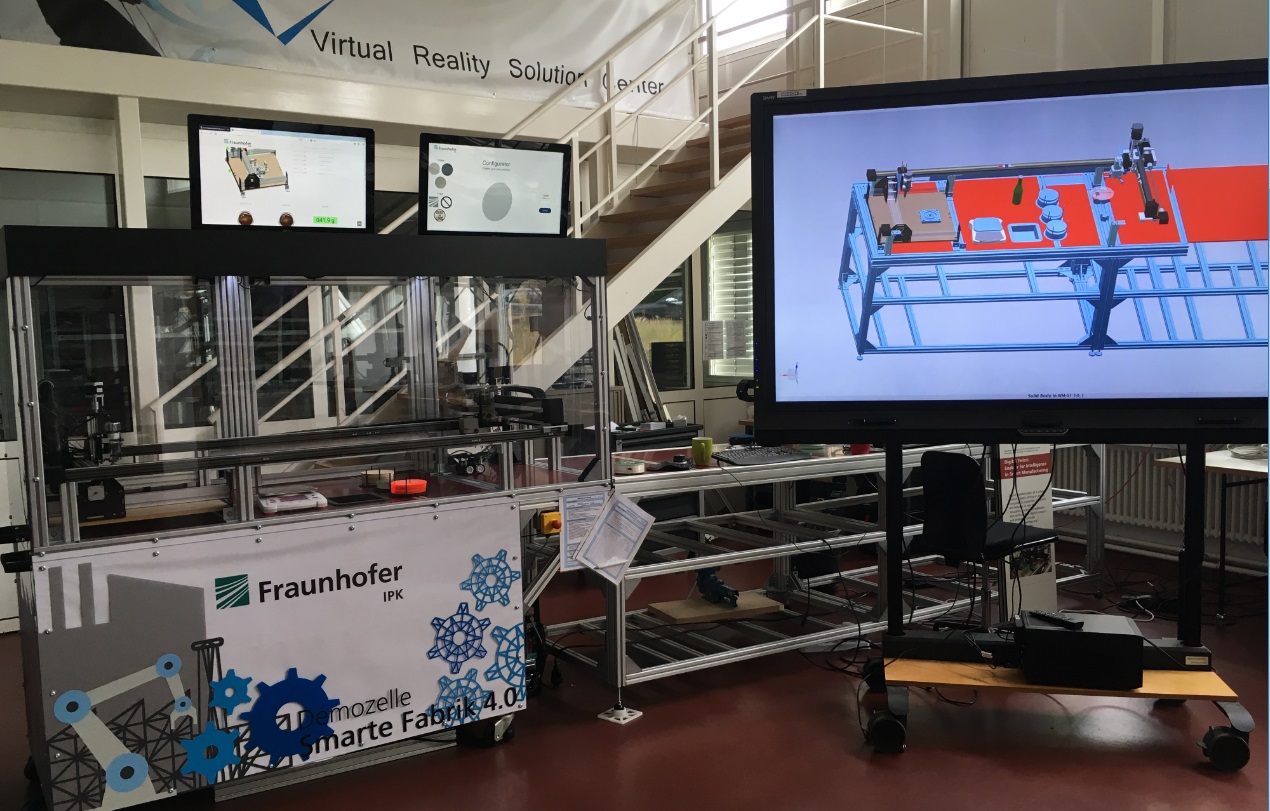

Auf Basis von industriellen CAx-Werkzeugen wurden automatische Festigkeitsuntersuchen am Beispiel einer intelligenten Fabrik am Fraunhofer IPK umgesetzt. In dem Smart Factory Demonstrator werden kundenindividuell konfigurierte »Coaster« durch automatisierte Fertigungsprozesse erzeugt. Es handelt sich um ein Batch-1-Produktionssystem, dessen bidirektionaler Datenaustausch reale Produktion und digitalen Planungs- und Simulationswerkzeugen verschmelzen lässt und ein hohes Maß an Agilität und Effizienz ermöglicht. Ausgehend von der Produktspezifikation werden vollautomatisch ein digitales Produktmodell, ein Prozessplan und Steuerungsprogramme erzeugt. Die integrierte Verknüpfung aus Modellen und Sensorik (Digitaler Produktionszwilling) schafft ideale Voraussetzungen für eine automatisierte Implementierung von FEM.

In diesem Zusammenhang beeinflussen Fräsprozesse die strukturelle Integrität einer Kunststoffscheibe, mit direkter Auswirkung auf durchzuführende Handhabungsoperationen. Ein Manipulator erzeugt ein definiertes Kraftniveau, welches abhängig von Lage und Volumen des entfernten Materials zu plastischen Deformationen führt und nachfolgende Montageprozesse beeinträchtigt. Alle notwendigen Randbedingungen sind direkt aus der Modellierung (z.B. Material, Krafteinleitung, …) oder indirekt durch zusätzliche Sensorik (z.B. Toleranzen, Verschleiß) bekannt, sodass eine automatische Vernetzung zu validen Ergebnissen führt. Das Resultat ist eine schnelle Reaktionsfähigkeit auf Produktionsumstellungen und eine Steigerung der Produktqualität.

Das Verfahren kann auf eine Vielzahl von Geometrien überführt werden und durch das Einbeziehen angepasster Analysemethoden verschiedenartige physikalische Berechnungsgrößen berücksichtigen (Dehnung, Wärmeübertragung, …). Eine großzügige Anpassung der Modelle lässt die Erweiterung für andere Prozesse und Fertigungstechnologien zu. Für besonders aufwändige Rechenoperationen ist die Verlagerung und Verwaltung in einer Cloud-Umgebung möglich. Bei besonders veränderlichen Randbedingungen können relevante Systemzustände Berücksichtigung finden, indem Verschleiß oder Umgebungsgrößen mit ergänzender Sensorik detektiert wird. Die Auswahl und Anpassung zugrundeliegender Modelle und deren Zusammenführung mit Sensorik lässt eine Anpassung an den individuellen Anwendungsfall zu. Das beinhaltet ebenfalls die Integration von 3D-Scanverfahren, um eine Vielzahl auftretender Fertigungstoleranzen von Bauteilen zu berücksichtigen.

Darüber hinaus lassen sich Ansätze der automatischen FEM Berechnung im zunehmendem Maße durch AI-Methoden ersetzen. Eine Implementierung von autom. CAX-Methoden lässt sich an spezielle Kundenanforderungen anpassen und mit unterschiedlichsten Prozessketten individuell verknüpfen, die entweder bereits vorliegen oder speziell modelliert werden können. Eine verstärkte Verknüpfung mit digitalen Zwillingen führt zur Erhöhung der Resilienz und Effizienz des Gesamtsystems.

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik