Reverse Engineering gehört zu den Engineering-Werkzeugen, deren Bedeutung in den kommenden Jahren weiter stark zunehmen wird. Unsere Forscherinnen und Forscher sind auf Methoden und Algorithmen spezialisiert, die dazu dienen, automatisiert CAD-Modelle mit Konstruktionshistorie aus Scandaten zu rekonstruieren.

Die Virtualisierung physischer Objekte durch 3D-Scanning ist fundamentaler Bestandteil der wachsenden Kreislaufwirtschaft. Ziel ist die Wiederverwendung, Aufbereitung oder das Recycling von Produkten.

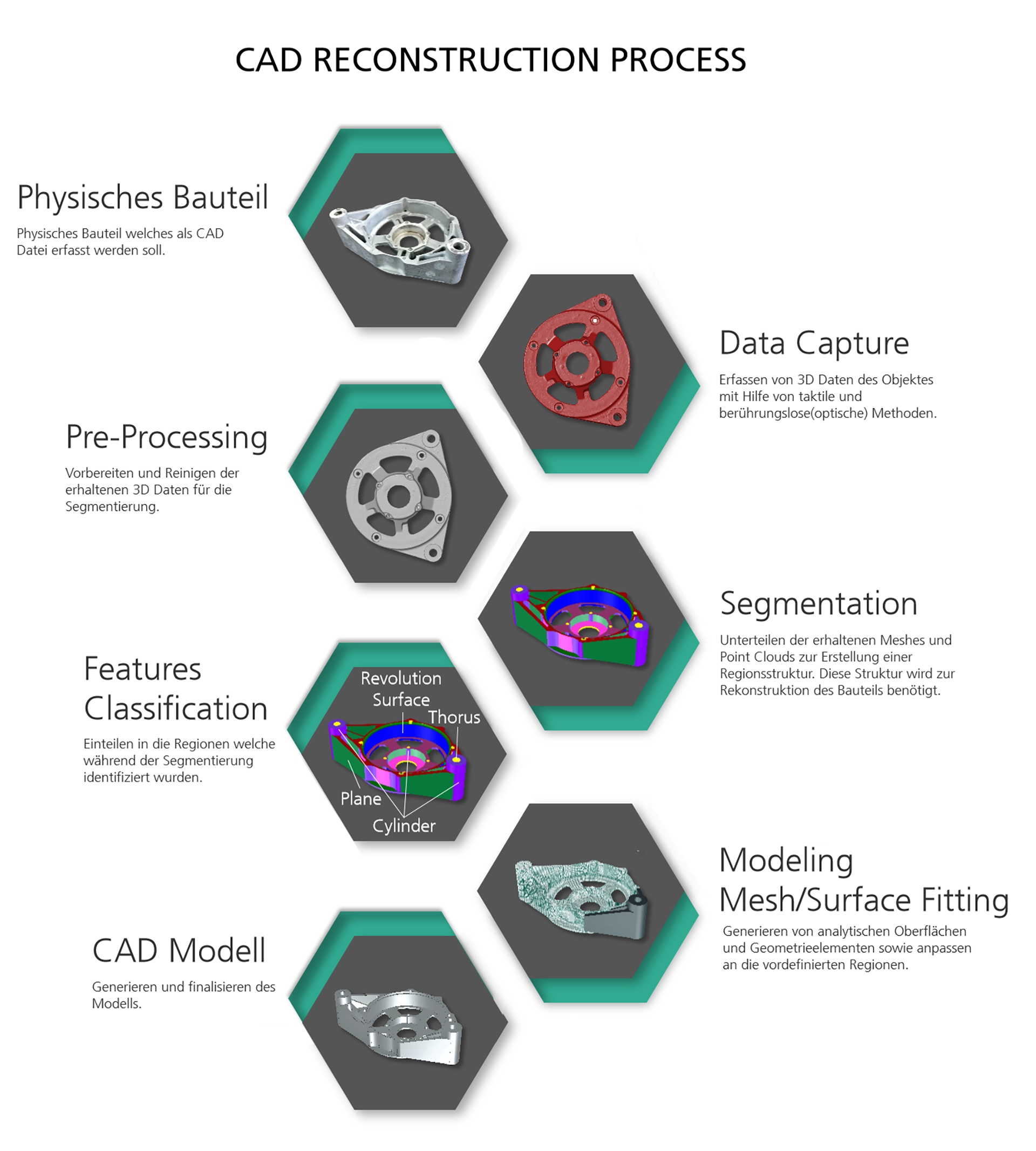

Beim Scangineering des Fraunhofer IPK können alle Teilaspekte der Reverse Engineering-Prozesskette abgebildet werden – von der Datenaufnahme über die Vorverarbeitung, die Segmentierung und Klassifizierung bis hin zur abschließenden Modellierung.

Ihre Vorteile:

- Für Ihr Unternehmen anpassbare Lösungen

- Für Ihren Datenfluss individuell gestaltbare Schnittstellen

- Eine erleichterte Integration automatisierter Prozesse in Ihr Engineering

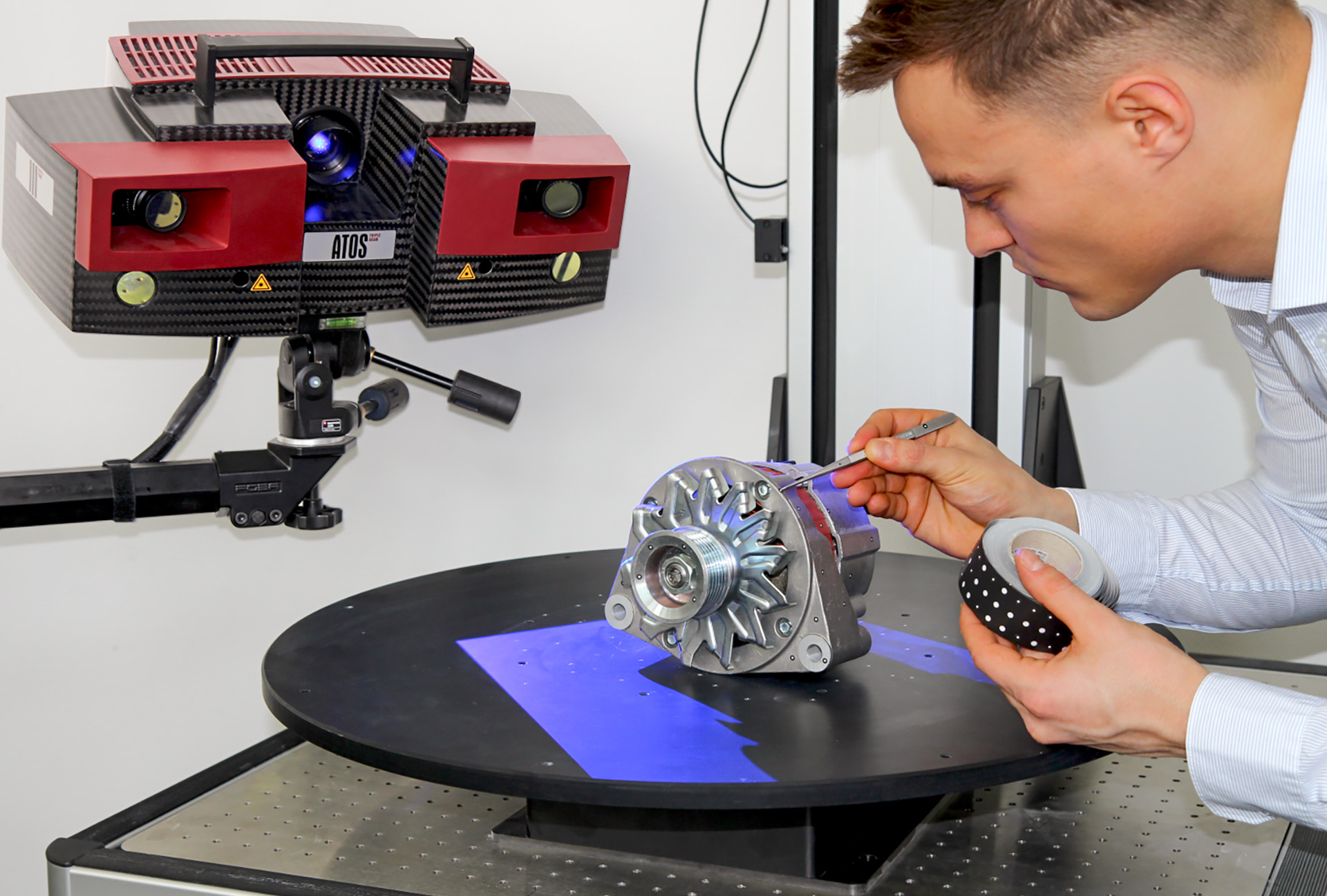

3D-Scanning als initialer Prozessschritt

Der 3D-Scan virtualisiert physische Objekte als CAD-Geometrien in Form von Punktewolken oder vernetzten Oberflächen.

Diese Eingangsdaten liefern eine reale Orientierung und Gestalt als algorithmisch verarbeitbare Parameter. So kann beispielsweise die Orientierung eines virtuellen Objektes in einer DMU anhand der realen Orientierung (re-)positioniert werden.

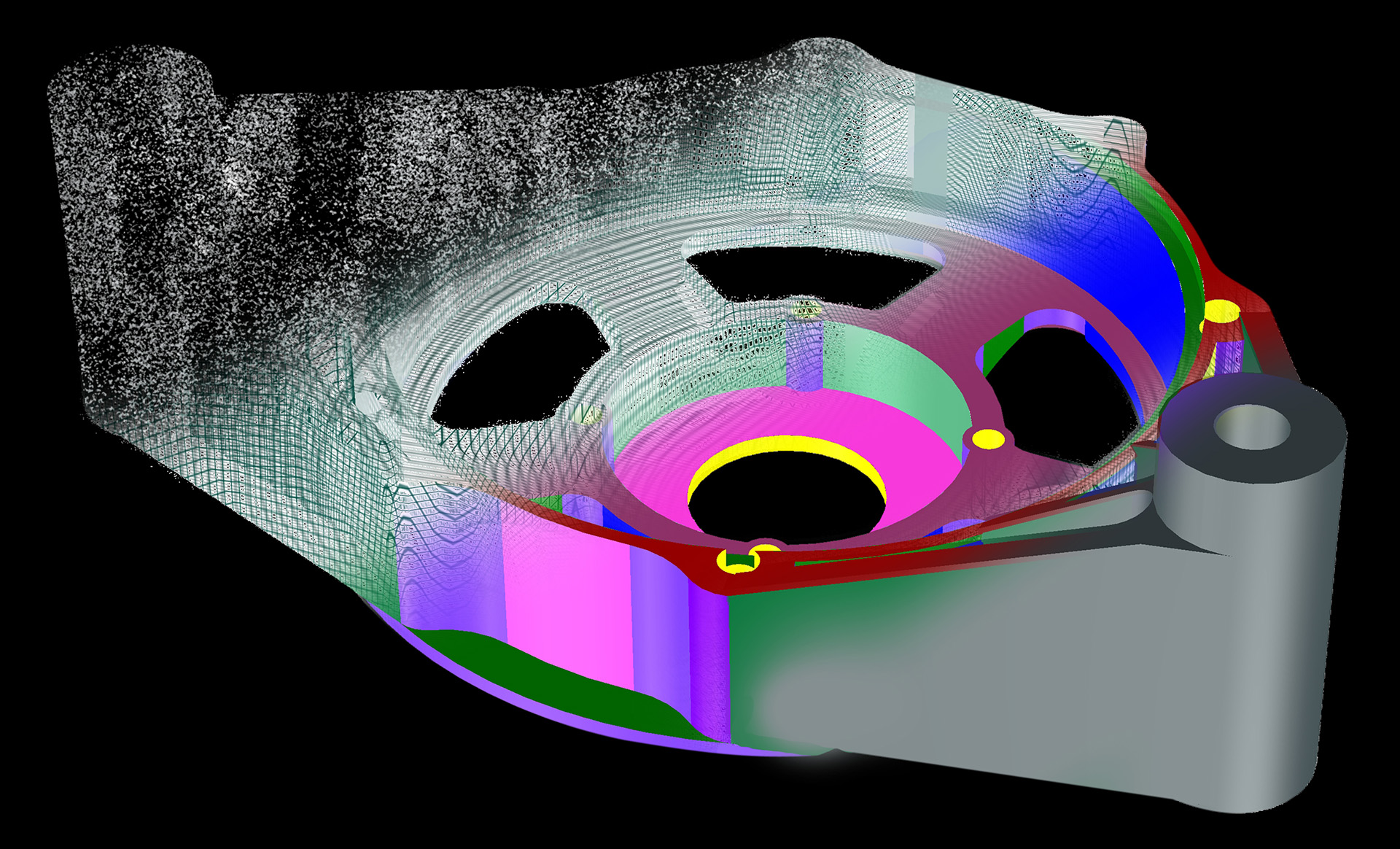

Die entwickelten Algorithmen sind robust und dienen zusätzlich der Segmentierung von Punktewolken anhand geometrischer Eigenschaften.

Mit Scangineering vom Fraunhofer IPK kann der Einsatz von Reverse-Engineering-Dienstleistern reduziert werden, die bisher sehr viele Prozesse manuell und somit zeit- und kostenintensiv abarbeiten.

Wir haben Konzepte für KI-basierte Methoden entwickelt. Damit lassen sich segmentierte Punktewolken klassifizieren und CAD-Geometrien rekonstruieren.

Scangineering ist komplett in Ihre existierende Softwareumgebung integrierbar.

Einsatzgebiete und Lösungen

- Technologiebenchmark für Ihre kundenspezifischen Anforderungen

- Konzepte für die Datenaufnahme

- Automatisierte Vorverarbeitung (Reduzieren und Vernetzen von Punktewolken)

- Segmentieren und Klassifizieren von Punktewolken und vernetzten Oberflächen

- Abschließendes Rückführen zu parametrisierten CAD-Modellen

- Alleinstehende Software oder nahtlos integrierbar

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik